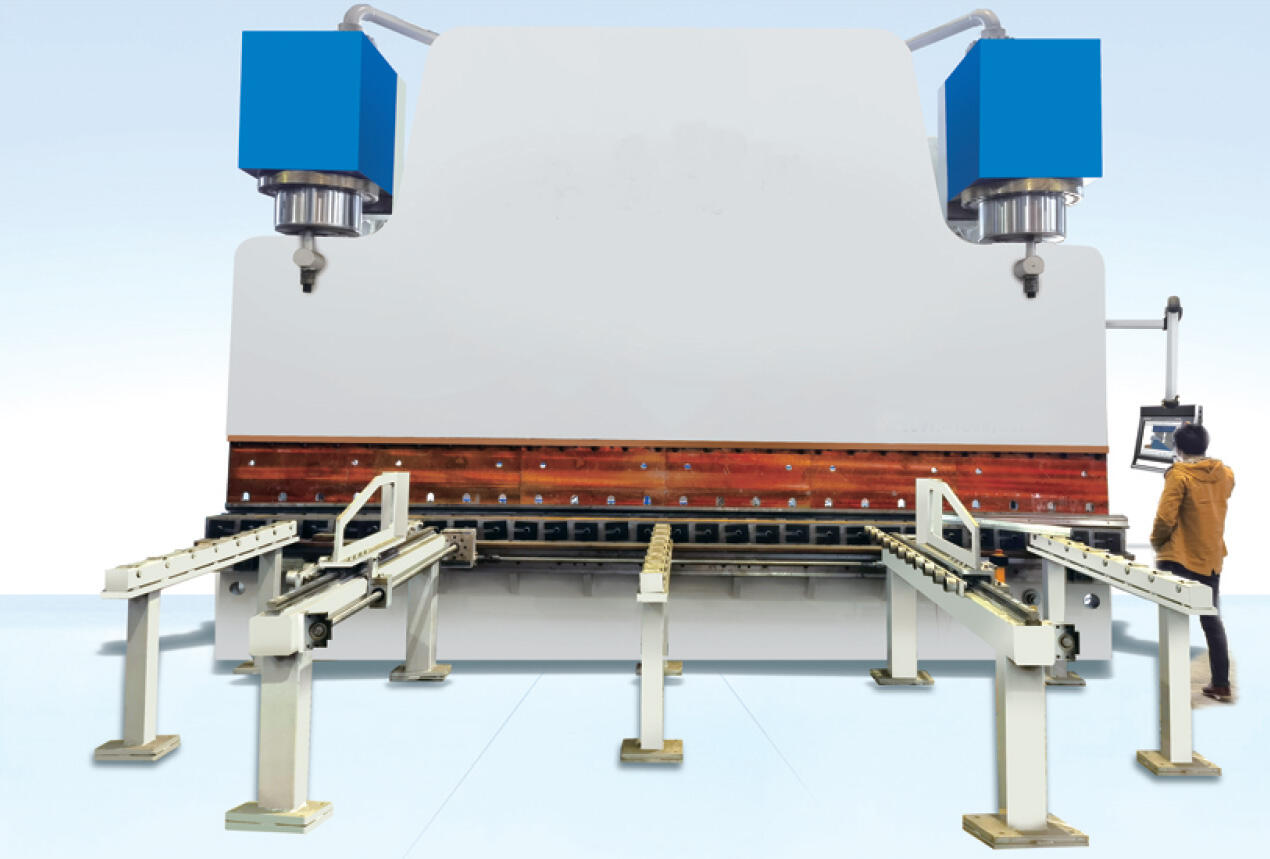

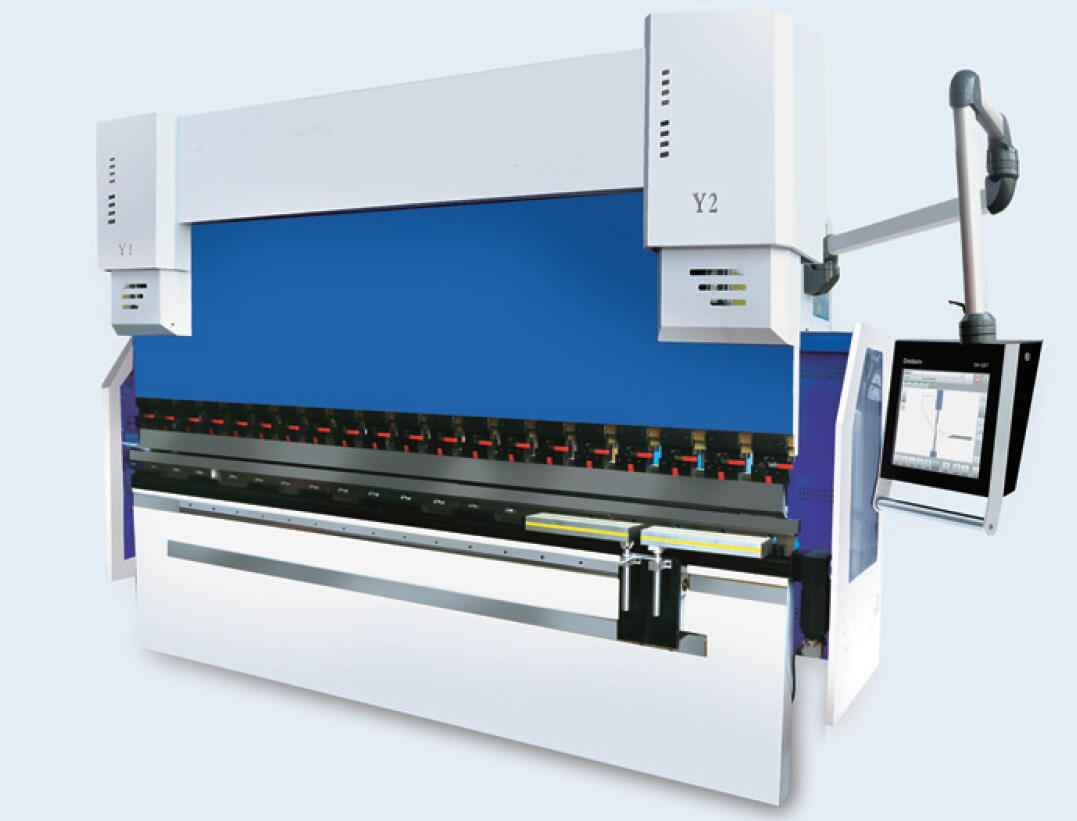

Eine Biegemaschine ist ein vielseitiges industrielles Werkzeug, das verwendet wird, um Metallbleche, -platten oder -profile in spezifische Winkel, Kurven oder komplexe Geometrien zu verformen. Sie spielt eine entscheidende Rolle in Branchen, die vom Automobilbau und der Luft- und Raumfahrt bis hin zum Bauwesen und zur Möbelherstellung reichen. Die Maschine funktioniert nach dem Prinzip, Kraft auf ein Werkstück auszuüben, das zwischen einem Stempel (Oberwerkzeug) und einer Matrize (Unterwerkzeug) platziert ist. Biegemaschinen nutzen mechanische, hydraulische, pneumatische oder servoelektrische Antriebe, um eine kontrollierte Verformung zu erreichen, ohne das Material zu brechen oder zu beschädigen. Die wesentlichen Parameter des Biegeprozesses umfassen den Biegewinkel, den Biegeradius, die Materialstärke und die Zugfestigkeit. Diese beeinflussen die Auswahl der Maschinentypen, der Werkzeuge und der erforderlichen Kraft. Mechanische Biegemaschinen, angetrieben durch Schwungräder und Kupplungen, sind ideal für die Fertigung einfacher Biegungen in niedrigen bis mittleren Stückzahlen und bieten hohe Geschwindigkeit und Kosteneffizienz für Materialien wie unlegierten Stahl und Aluminium. Hydraulische Biegemaschinen hingegen verwenden Hydraulikzylinder, um über das Werkstück eine gleichmäßige Kraft zu erzeugen, wodurch sie für dicke Materialien (bis zu 50 mm) und komplexe Biegungen geeignet sind, bei denen eine präzise Kraftkontrolle erforderlich ist. Servoelektrische Modelle, eine modernere Innovation, vereinen die Genauigkeit hydraulischer Systeme mit der Energieeffizienz elektrischer Antriebe und bieten programmierbare Steuerung von Geschwindigkeit, Kraft und Position für hochpräzise Anwendungen wie die Fertigung von Luftfahrtkomponenten. Die Werkzeuge – Stempel und Matrizen – sind entscheidend für die Leistung der Biegemaschine, wobei die Designs auf das Material und die gewünschte Form abgestimmt sind. V-Matrizen sind üblich für Winkelbiegungen, mit unterschiedlichen Nuttenbreiten, um verschiedene Materialstärken zu berücksichtigen, während Radien-Matrizen gebogene Formen mit spezifischen Radien erzeugen, um Rissbildung im Material zu vermeiden. Moderne Biegemaschinen integrieren oft CNC-Systeme (Computerized Numerical Control), wodurch Benutzer Biegeabläufe, Winkel und Werkzeugwechsel programmieren können. Dies reduziert die Rüstzeiten und gewährleistet Wiederholgenauigkeit innerhalb von ±0,1° für kritische Anwendungen. Sicherheitsmerkmale wie Lichtvorhänge, Not-Aus-Taster und Zweihandschaltung sind vorgeschrieben, um Bediener vor Quetschstellen und herumfliegenden Teilen zu schützen. In der Automobilproduktion formen Biegemaschinen Chassiskomponenten, Türrahmen und Abgaskrümmer; im Bauwesen werden damit Stahlträger und Dachpaneele geformt; in der Möbelherstellung werden Metallrahmen für Stühle und Tische hergestellt. Die Fähigkeit, Materialien von dünnen Blechen (0,1 mm) bis hin zu dicken Platten (über 100 mm) zu verarbeiten, macht Biegemaschinen unverzichtbar in der Metallbearbeitung. Hochentwickelte Modelle können Merkmale wie Rückanschläge für präzise Werkstückpositionierung, Krümmungskompensationssysteme zur Ausgleichung von Werkzeugverformungen bei langen Werkstücken oder Simulationssoftware beinhalten, um das Federndes Materials – die Tendenz, nach dem Biegen in die ursprüngliche Form zurückzukehren – vorherzusagen und Parameter präventiv anzupassen. Da Nachhaltigkeit immer wichtiger wird, gewinnen energieeffiziente Biegemaschinen mit regenerativen Antrieben an Beliebtheit, da sie den Stromverbrauch senken, ohne die Leistung einzuschränken. Die Einhaltung internationaler Standards wie ISO 12100 (Maschinensicherheit) und EN 12625 (Biegemaschinen für Bleche) stellt sicher, dass diese Werkzeuge globale Sicherheits- und Leistungsanforderungen erfüllen und somit in unterschiedlichen kulturellen und industriellen Kontexten eingesetzt werden können.