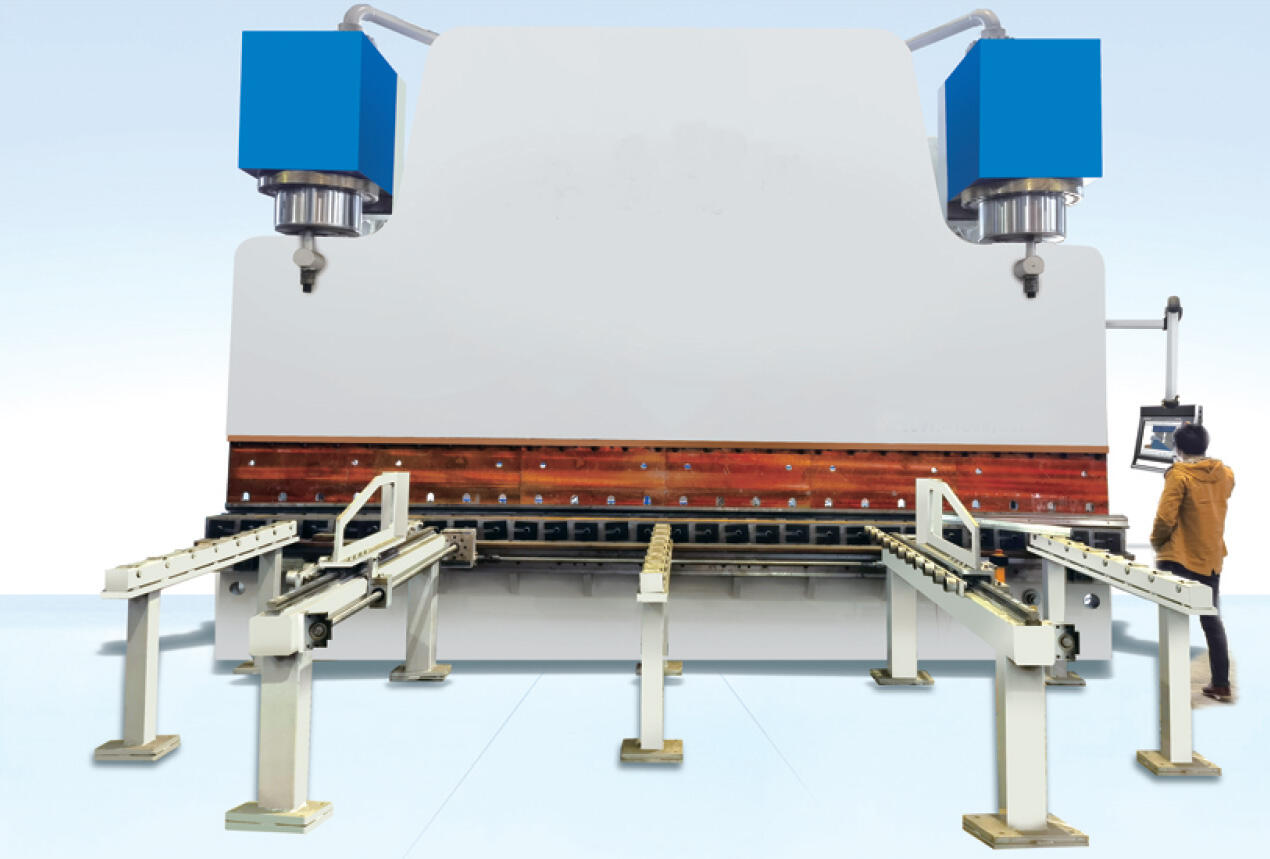

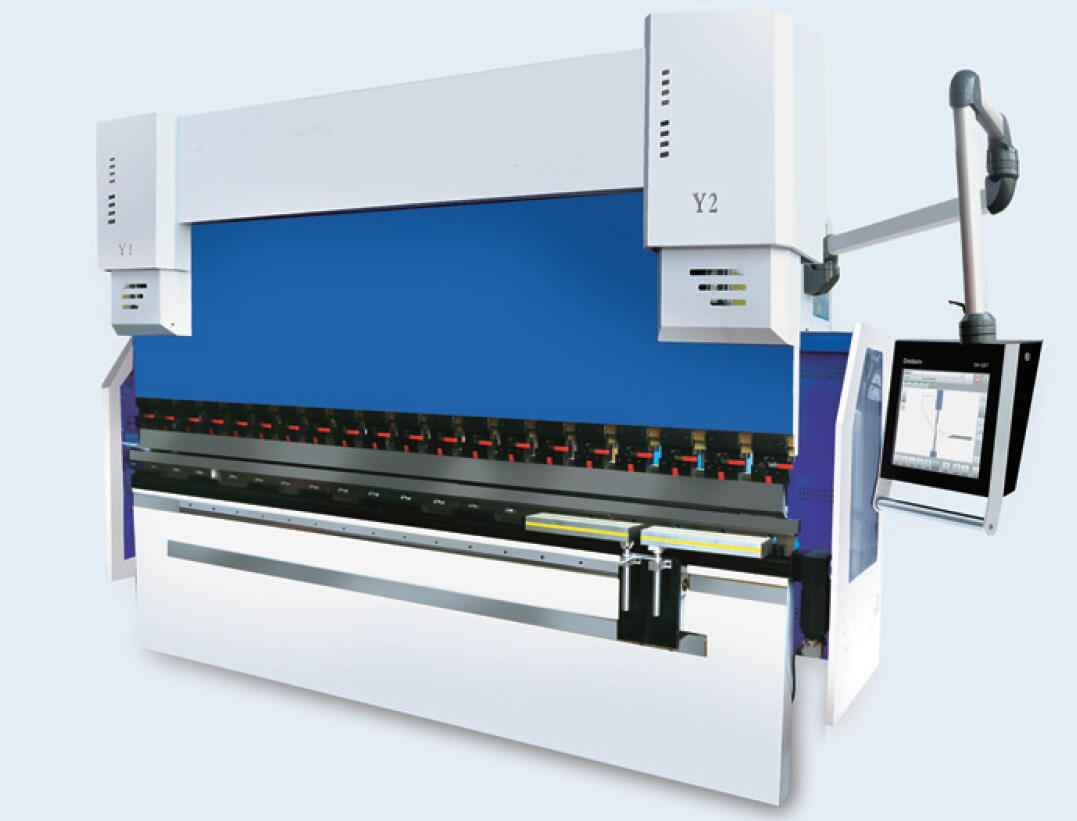

Bükme makinesi, otomotiv ve havacılık sektöründen inşaat ve mobilya üretimine kadar çeşitli endüstrilerde metal levhaları, plakaları veya profilleri belirli açılı şekillere, eğrilere veya karmaşık geometrilere dönüştürmek için kullanılan çok yönlü bir endüstriyel araçtır. Üstteki kalıp (zımba) ile alttaki kalıp (matris) arasında sabitlenmiş bir iş parçasına kuvvet uygulama prensibiyle çalışan bükme makineleri, malzemenin kırılmadan veya çatlamadan kontrollü şekilde deformasyonuna mekanik, hidrolik, pnömatik veya servo elektrik gücüyle ulaşır. Bükme sürecini belirleyen temel parametreler arasında büküm açısı, büküm yarıçapı, malzeme kalınlığı ve çekme dayanımı yer alır; bunların hepsi makine türü, kalıp seçimi ve gerekli kuvvetin belirlenmesini etkiler. Mekanik bükme makineleri, volan ve kavramalarla çalışan bu makineler, düşük ila orta hacimli basit bükümlerin üretimi için uygundur ve düşük maliyetli ve yüksek hız sunduğu için düşük karbonlu çelik ve alüminyum gibi malzemelerde tercih edilir. Hidrolik bükme makineleri ise iş parçası boyunca tutarlı bir kuvvet sunmak için hidrolik silindirler kullanır ve 50 mm kalınlığa kadar malzemeler ve hassas kuvvet kontrolü gerektiren karmaşık bükümler için uygundur. Daha modern bir inovasyon olan servo elektrikli modeller, hidrolik sistemlerin hassasiyetini elektrikli sürüşlerin enerji verimliliğiyle birleştirerek, özellikle havacılık komponent üretimi gibi yüksek hassasiyet gerektiren uygulamalarda hız, kuvvet ve pozisyonun programlanabilir kontrolünü sağlar. Kalıp elemanları olan zımba ve matris, bükme makinesinin performansı açısından kritik öneme sahiptir ve malzeme ve istenen şekle göre özel olarak tasarlanmıştır. Açısal bükümler için yaygın olarak kullanılan V matrisler, farklı malzeme kalınlıklarını desteklemek üzere değişen kanal genişliklerine sahipken, malzemenin çatlamasını önlemek için belirli yarıçaplarda eğrisel bükümler yapan radyus matrisler de kullanılır. Modern bükme makineleri sıklıkla CNC (Bilgisayarlı Sayısal Kontrol) sistemlerini entegre ederek operatörlerin büküm sıralarını, açıları ve kalıp değişimlerini programlanabilir hale getirir; bu da kurulum süresini azaltır ve kritik uygulamalarda ±0,1° doğrulukla tekrarlanabilirliği sağlar. Operatörleri sıkışma noktaları ve uçuşan enkazı korumak amacıyla ışık perdesi, acil duruş butonları ve iki elle çalışma kontrolleri gibi güvenlik özellikleri zorunludur. Otomotiv üretiminde bükme makineleri şasi komponentlerini, kapı çerçevelerini ve egzoz borularını şekillendirmede; inşatta yapısal çelik kirişleri ve çatı panellerini; mobilya üretiminde ise sandalye ve masa metal çerçevelerini üretmede kullanılır. 0,1 mm kalınlığındaki ince levhalardan 100 mm'den kalın plakalara kadar malzemeleri işleme kapasitesi, bükme makinelerini metal işleme sektöründe vazgeçilmez kılar. İleri düzey modellerde iş parçasının hassas konumlandırılması için arka dayamalar, uzun iş parçalarında kalıp eğilmesini telafi etmek için kemerleme sistemleri ve bükmeden sonra malzemenin orijinal şekline geri dönme eğilimi olan yaylanmayı önceden tahmin ederek parametrelerin ayarlanmasına olanak tanıyan simülasyon yazılımları gibi özellikler yer alabilir. Sürdürülebilirlik öncelik kazandıkça yeniden kazanımlı sürücülere sahip enerji verimli bükme makineleri popülerlik kazanmaktadır; bu makineler enerji tüketimini azaltırken performansı korur. ISO 12100 (makine güvenliği) ve EN 12625 (levha metal bükme makineleri) gibi uluslararası standartlara uygunluk, bu makinelerin kültürel ve endüstriyel olarak çeşitli bağlamlarda küresel güvenlik ve performans kriterlerini karşılamasını sağlar.