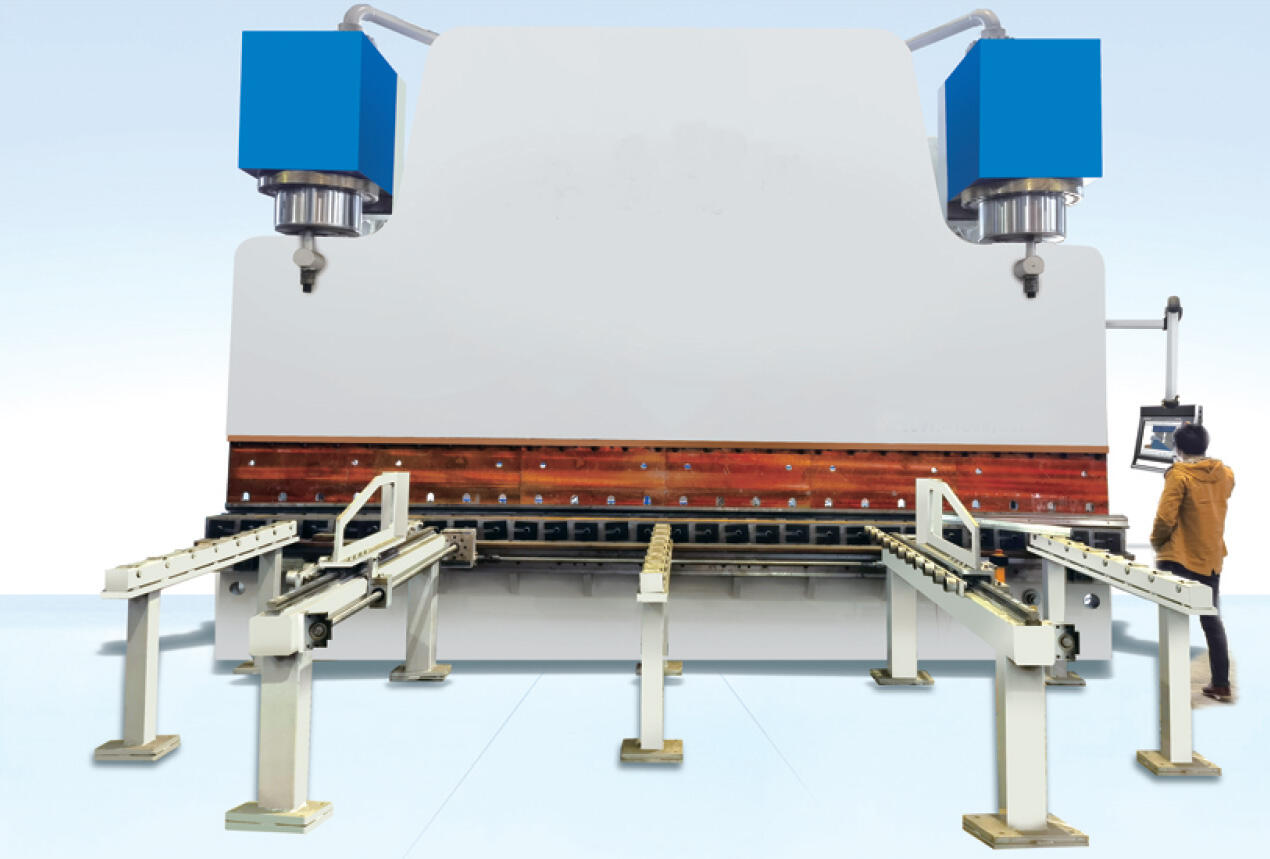

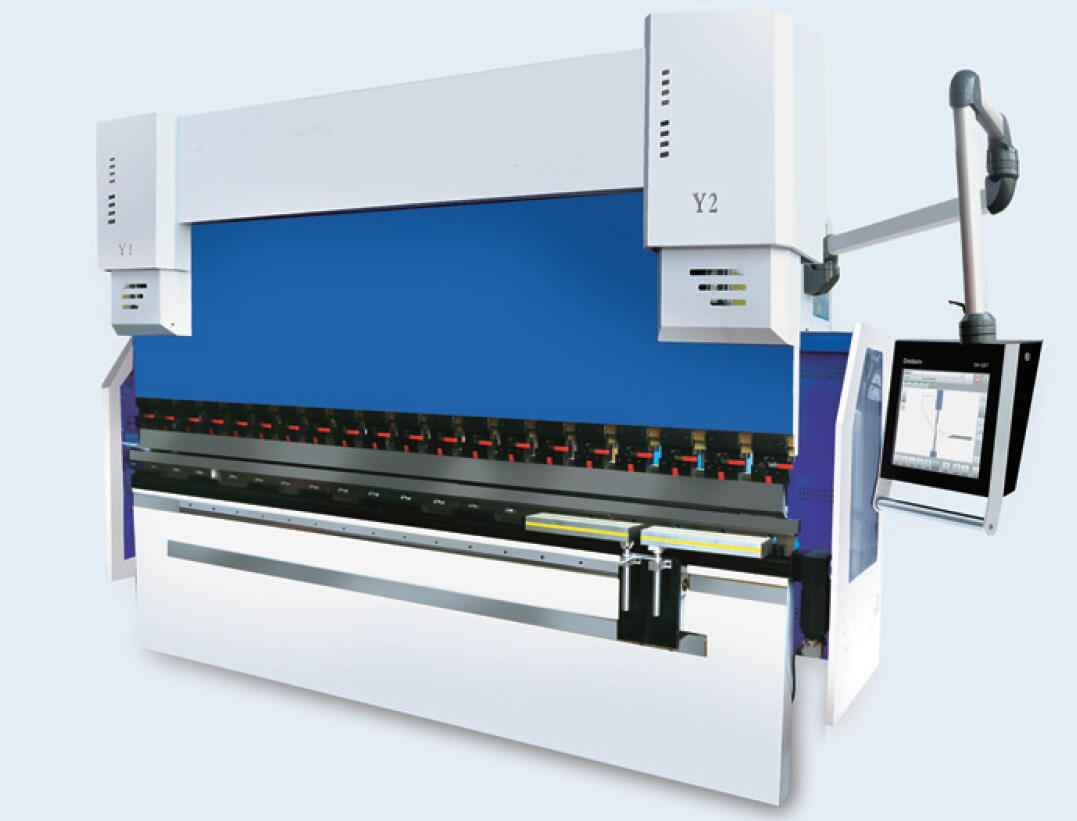

Uma máquina de dobrar é uma ferramenta industrial versátil utilizada para deformar chapas metálicas, placas ou perfis em formas angulares específicas, curvas ou geometrias complexas, desempenhando um papel fundamental em indústrias que vão desde a automotiva e aeroespacial até a construção civil e a fabricação de móveis. Funcionando com base no princípio de aplicação de força sobre uma peça posicionada entre um punção (ferramenta superior) e uma matriz (ferramenta inferior), as máquinas de dobrar utilizam força mecânica, hidráulica, pneumática ou elétrica servo para obter uma deformação controlada sem romper ou trincar o material. Os principais parâmetros que regem o processo de dobragem incluem o ângulo de dobra, o raio de dobra, a espessura do material e a resistência à tração, todos os quais influenciam a escolha do tipo de máquina, das ferramentas e dos requisitos de força. Máquinas de dobrar mecânicas, acionadas por volantes e embreagens, são ideais para produção de baixo a médio volume de dobras simples, oferecendo alta velocidade e custo-benefício para materiais como aço macio e alumínio. Já as máquinas de dobrar hidráulicas utilizam cilindros hidráulicos para entregar força consistente ao longo da peça, tornando-as adequadas para materiais espessos (até 50 mm) e dobras complexas que exigem controle preciso da força. Modelos servo elétricos, uma inovação mais moderna, combinam a precisão dos sistemas hidráulicos com a eficiência energética dos acionamentos elétricos, oferecendo controle programável de velocidade, força e posição para aplicações de alta precisão, como a fabricação de componentes aeroespaciais. A ferramentação — punções e matrizes — é fundamental para o desempenho da máquina de dobrar, com designs adaptados ao material e à forma desejada. Matrizes em V são comuns para dobras angulares, com diferentes larguras de ranura para acomodar diversas espessuras de material, enquanto matrizes de raio produzem dobras curvas com raios específicos para evitar rachaduras no material. Máquinas modernas frequentemente integram sistemas CNC (Controle Numérico Computadorizado), permitindo que os operadores programem sequências de dobra, ângulos e trocas de ferramentas, reduzindo o tempo de preparação e garantindo repetibilidade dentro de ±0,1° para aplicações críticas. Recursos de segurança, como cortinas de luz, botões de parada de emergência e controles de operação com as duas mãos, são obrigatórios para proteger os operadores de pontos de pinçamento e detritos em movimento. Na produção automotiva, máquinas de dobrar moldam componentes do chassi, estruturas de portas e tubos de escapamento; na construção civil, formam vigas de aço estrutural e painéis de telhado; na fabricação de móveis, criam estruturas metálicas para cadeiras e mesas. A capacidade de lidar com materiais desde chapas finas (0,1 mm) até placas espessas (acima de 100 mm) torna as máquinas de dobrar indispensáveis na metalurgia. Modelos avançados podem incluir recursos como réguas traseiras para posicionamento preciso da peça, sistemas de compensação para deflexão das ferramentas em peças longas e softwares de simulação para prever o retorno elástico — a tendência do material de retornar à sua forma original após a dobra — permitindo que os operadores ajustem os parâmetros previamente. À medida que a sustentabilidade se torna prioridade, máquinas de dobrar energeticamente eficientes com acionamentos regenerativos estão ganhando popularidade, reduzindo o consumo de energia mantendo o desempenho. A conformidade com normas internacionais, como ISO 12100 (segurança de máquinas) e EN 12625 (máquinas de dobrar para chapas metálicas), garante que essas ferramentas atendam aos critérios globais de segurança e desempenho, facilitando seu uso em diversos contextos culturais e industriais.