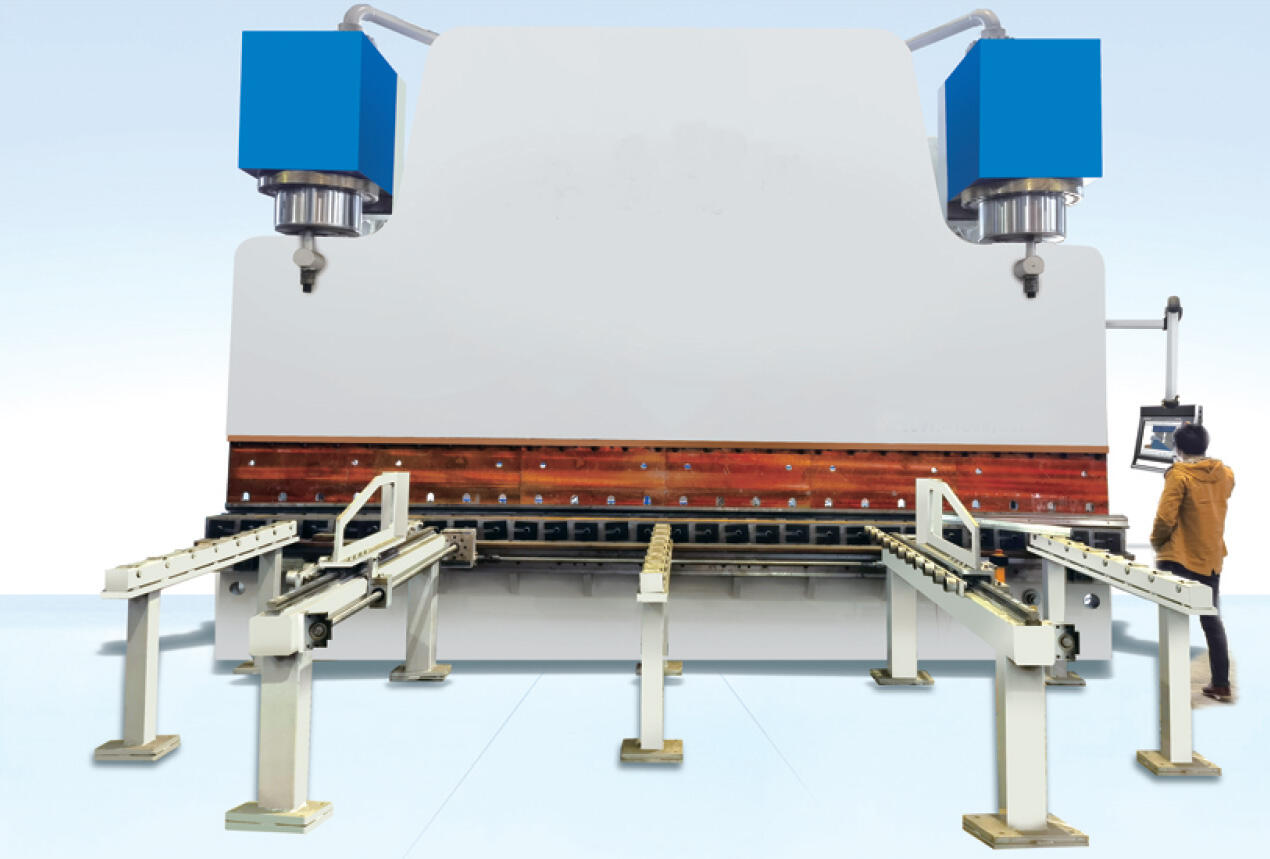

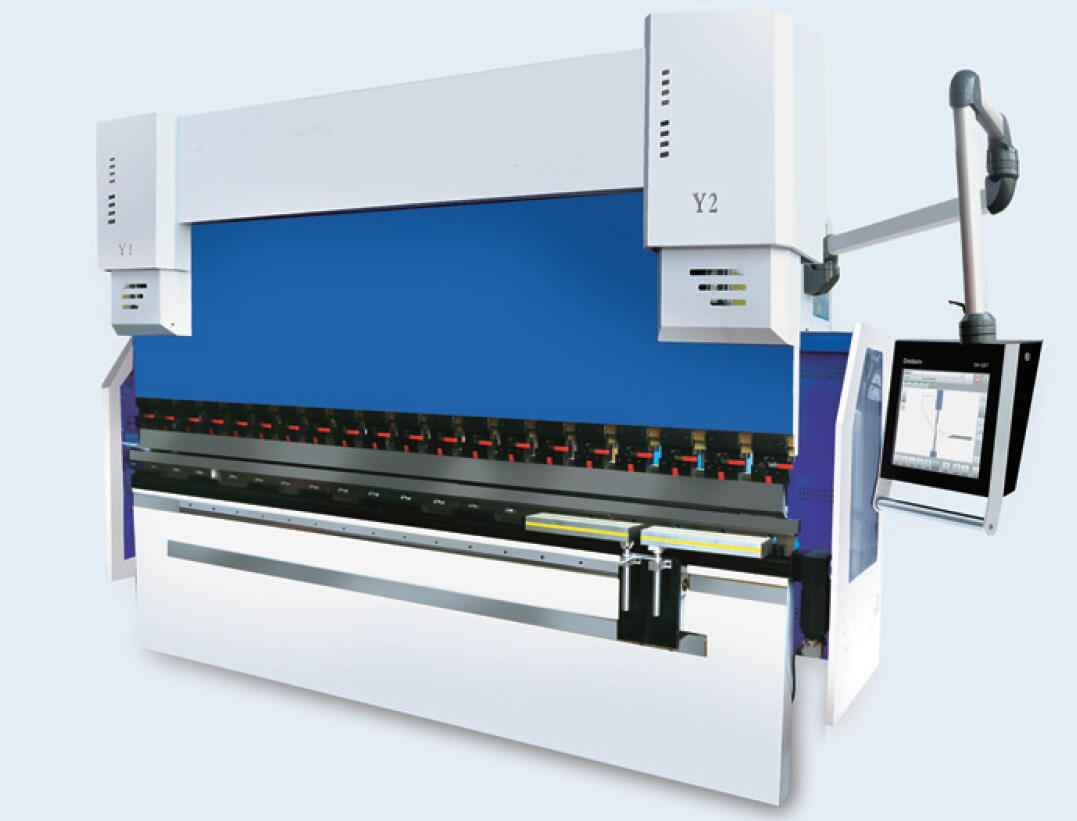

Гибочная машина — это универсальный промышленный инструмент, используемый для деформации металлических листов, плит или профилей в определенные угловые формы, кривые или сложные геометрические конфигурации, играющий ключевую роль в отраслях, варьирующихся от автомобилестроения и авиакосмической промышленности до строительства и производства мебели. Работа гибочных машин основана на принципе приложения усилия к заготовке, установленной между пуансоном (верхним инструментом) и матрицей (нижним инструментом), при этом машины используют механический, гидравлический, пневматический или сервоэлектрический привод для достижения контролируемой деформации без разрушения или растрескивания материала. Основными параметрами, регулирующими процесс гибки, являются угол гибки, радиус гибки, толщина материала и предел прочности, которые влияют на выбор типа машины, оснастки и требований к усилию. Механические гибочные машины, работающие от маховиков и муфт, идеально подходят для низкосерийного и среднесерийного производства простых гибок, обеспечивая высокую скорость и экономическую эффективность для материалов, таких как мягкая сталь и алюминий. Гидравлические гибочные машины, в свою очередь, используют гидравлические цилиндры для обеспечения постоянного усилия по всей заготовке, что делает их подходящими для толстых материалов (до 50 мм) и сложных гибок, требующих точного контроля усилия. Сервоэлектрические модели, представляющие собой более современное решение, сочетают точность гидравлических систем с энергоэффективностью электрических приводов, обеспечивая программируемое управление скоростью, усилием и положением для высокоточных применений, таких как производство авиакосмических компонентов. Оснастка — пуансоны и матрицы — играет критическую роль в работе гибочной машины, при этом ее конструкция адаптируется под материал и желаемую форму. V-образные матрицы часто используются для угловых гибок, с различной шириной пазов, чтобы соответствовать разным толщинам материала, тогда как радиусные матрицы создают изогнутые гибки с определенными радиусами для предотвращения растрескивания материала. Современные гибочные машины часто оснащаются системами ЧПУ (числового программного управления), позволяющими операторам программировать последовательности гибки, углы и смену инструментов, сокращая время на настройку и обеспечивая повторяемость в пределах ±0,1° для критически важных применений. Среди мер безопасности обязательными являются световые завесы, кнопки аварийного останова и двухручное управление, защищающие оператора от зажатия и летящих обломков. В автомобилестроении гибочные машины формируют компоненты шасси, дверные рамы и выхлопные трубы; в строительстве они формируют балки из конструкционной стали и кровельные панели; в производстве мебели — металлические рамы для стульев и столов. Возможность обработки материалов от тонких листов (0,1 мм) до толстых плит (свыше 100 мм) делает гибочные машины незаменимыми в металлообработке. Более продвинутые модели могут включать такие функции, как задние упоры для точного позиционирования заготовки, системы компенсации прогиба инструмента при длинных заготовках и программное обеспечение для моделирования упругого восстановления — тенденции материала возвращаться к своей первоначальной форме после гибки — позволяя операторам заранее корректировать параметры. По мере возрастания приоритета устойчивого развития популярность набирают энергоэффективные гибочные машины с регенеративными приводами, снижающими потребление электроэнергии без ущерба для производительности. Соответствие международным стандартам, таким как ISO 12100 (безопасность машин) и EN 12625 (гибочные машины для листового металла), гарантирует, что эти инструменты соответствуют мировым критериям безопасности и производительности, что облегчает их использование в различных культурных и промышленных условиях.