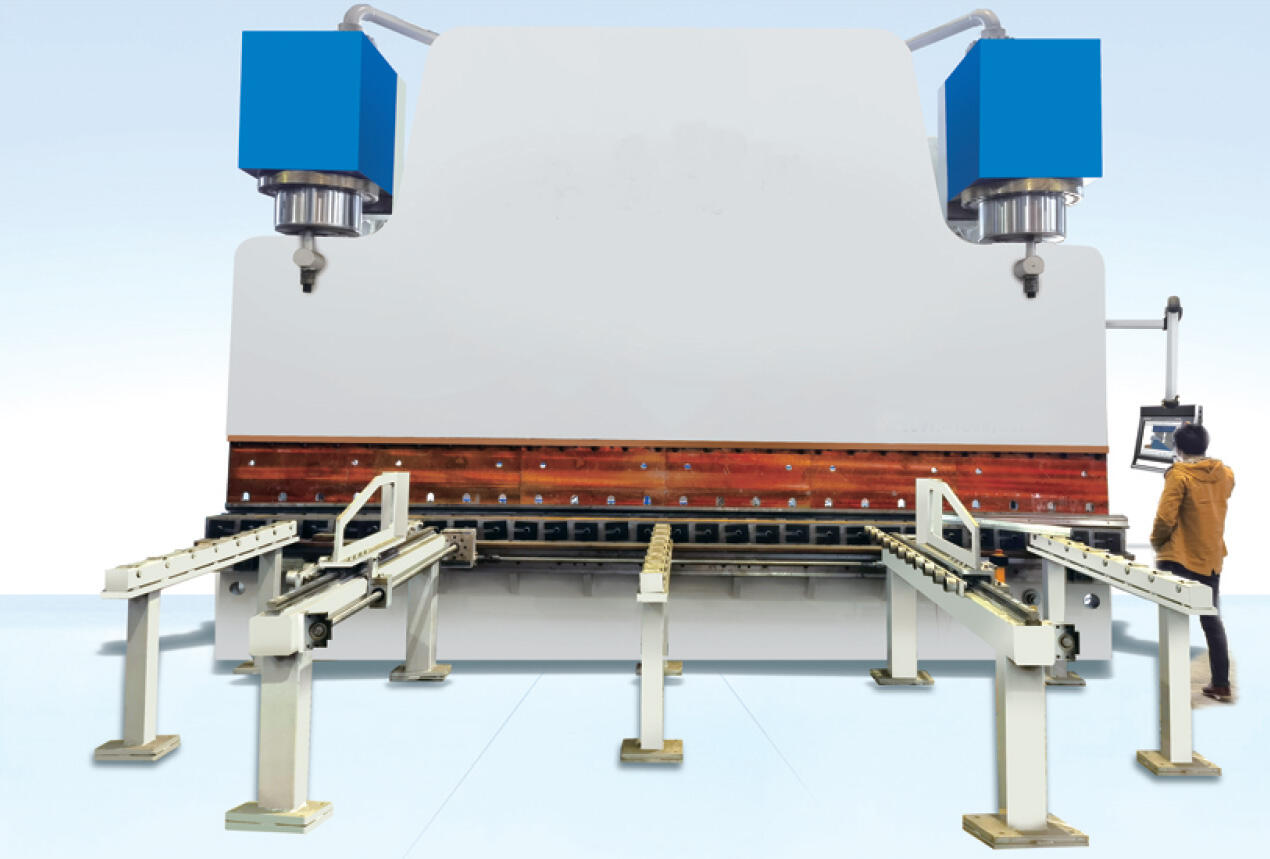

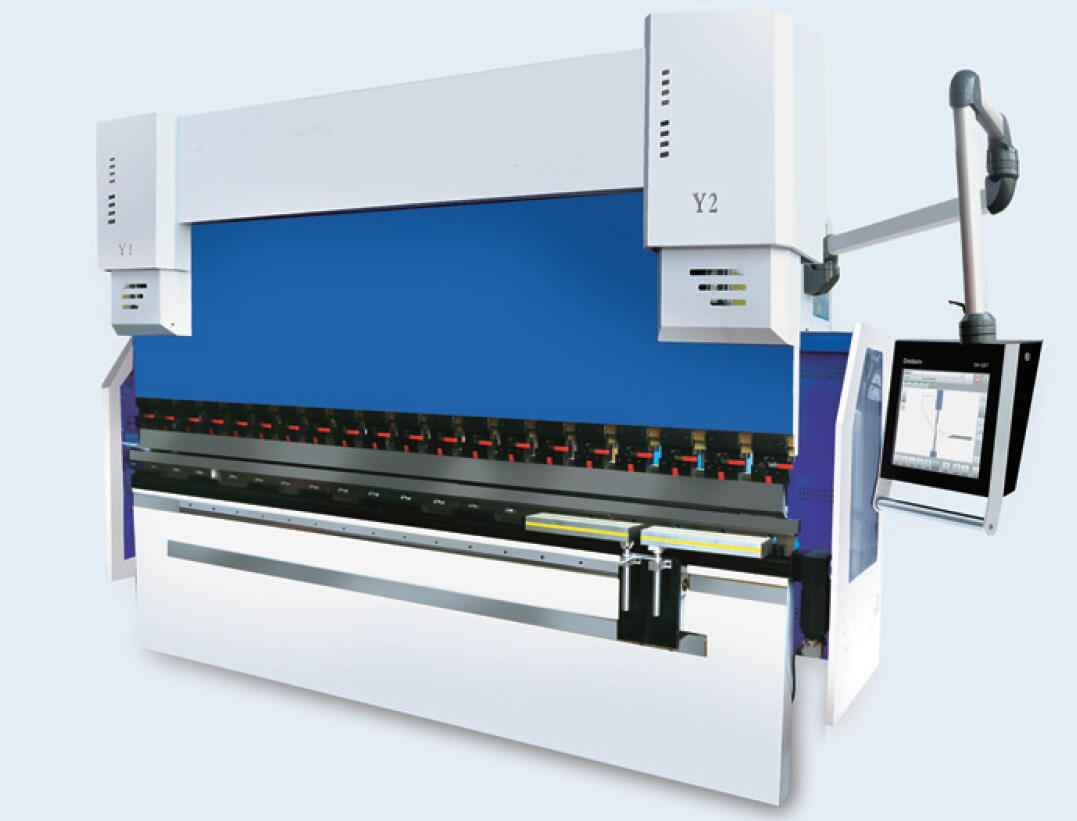

ベンディングマシンは、金属板やプレート、プロファイルを特定の角度形状、曲線、または複雑な幾何学形状に変形させるための多用途な産業用ツールであり、自動車や航空宇宙、建設、家具製造に至るまでさまざまな業界で重要な役割を果たしています。パンチ(上型)とダイ(下型)の間にワークを配置し、そこに力を加えるという原理に基づいて動作するベンディングマシンは、機械式、油圧式、空圧式、またはサーボ電動式の動力を利用して、素材を破断または亀裂することなく制御された変形を実現します。曲げ加工プロセスを支配する主要なパラメータには、曲げ角度、曲げ半径、材料の厚さ、引張強度があり、これらすべてが機械タイプ、工具、および必要力の選定に影響を与えます。フライホイールとクラッチによって駆動される機械式ベンディングマシンは、比較的単純な曲げ加工における低〜中量生産に適しており、軟鋼やアルミニウムなどの素材に対して高速性とコスト効果を提供します。一方、油圧シリンダーを使用してワーク全体に一貫した力を伝達する油圧式ベンディングマシンは、50mmまでの厚板や精密な力制御を必要とする複雑な曲げ加工に適しています。より現代的な革新であるサーボ電動式モデルは、油圧システムの正確さと電動ドライブのエネルギー効率性を組み合わせており、航空宇宙部品製造などの高精度用途において速度、力、位置のプログラマブルな制御を提供します。パンチとダイからなる工具はベンディングマシンの性能にとって極めて重要であり、素材や望まれる形状に応じた設計が施されています。角曲げに一般的に使用されるVダイスは、素材の厚さに応じてさまざまな溝幅が用意されており、一方で半径曲げを実現するラジウスダイスは、素材の割れを防ぐために特定の半径で曲げ加工を行います。現代のベンディングマシンには多くの場合CNC(コンピュータ数値制御)システムが統合されており、オペレーターが曲げ順序、角度、工具交換をプログラムできるようになっており、セットアップ時間を短縮し、重要な用途において±0.1°以内の再現性を確保します。光カーテンや非常停止ボタン、両手操作制御などの安全装置は、オペレーターを挟み込みや飛散物から保護するために必須です。自動車生産では、ベンディングマシンはシャシ部品やドアフレーム、排気管の形状を形成し、建設業界では構造用鋼材や屋根パネルを形成し、家具製造では椅子やテーブルのための金属フレームを製造します。0.1mmの薄板から100mmを超える厚板まで対応可能な能力を持つベンディングマシンは金属加工において不可欠です。高機能モデルには、ワークの正確な位置決めを行うバックゲージや、長尺ワークにおける工具たわみを補正するクラウン補正システム、曲げ後の素材が元の形状に戻ろうとするスプリングバックを予測するシミュレーションソフトウェアが搭載されており、オペレーターが事前にパラメータを調整できるようになっています。持続可能性が重視される現在、回生駆動を備えたエネルギー効率の高いベンディングマシンが人気を博しており、性能を維持しながら電力消費を削減しています。ISO 12100(機械の安全性)やEN 12625(金属板用ベンディングマシン)といった国際規格への適合性は、これらの機械がグローバルな安全および性能基準を満たし、多様な文化的・産業的文脈で使用されることを保証します。