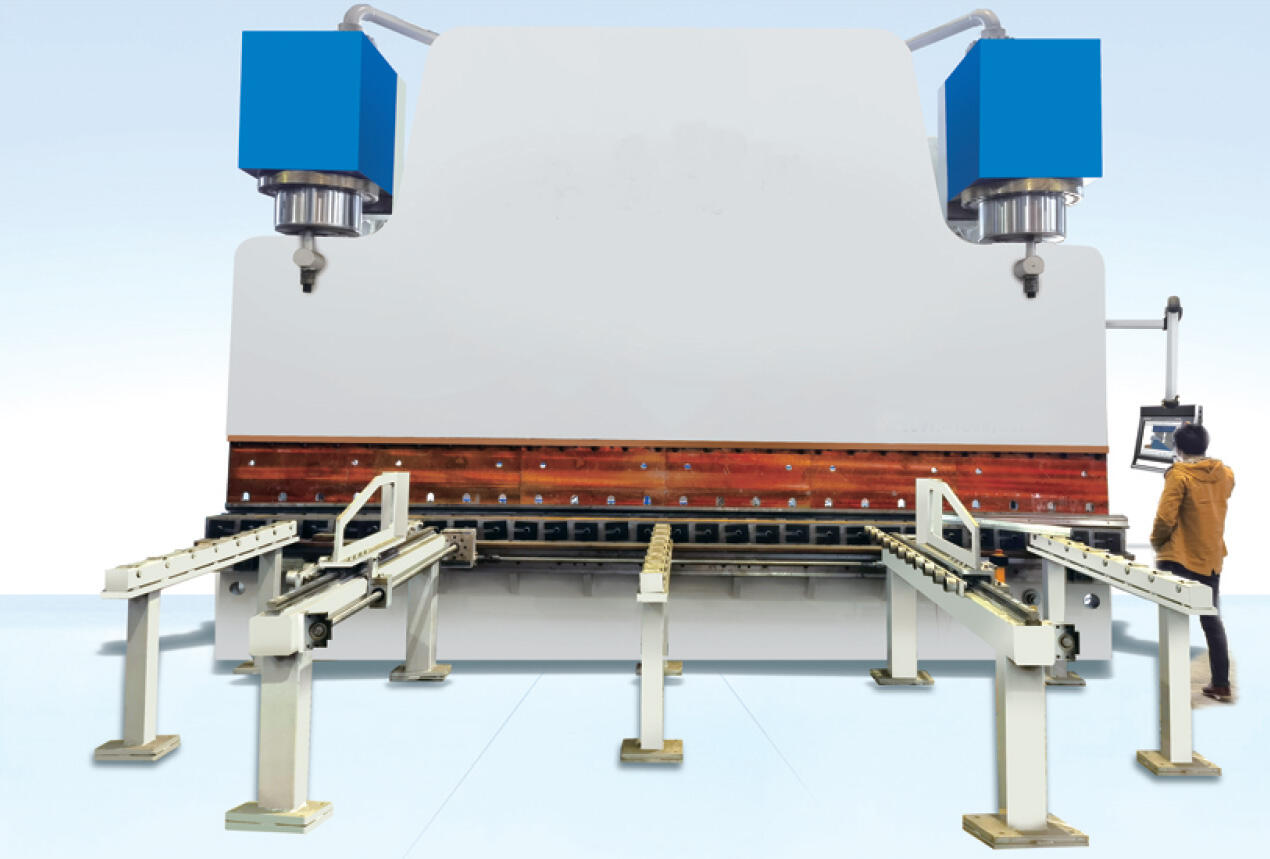

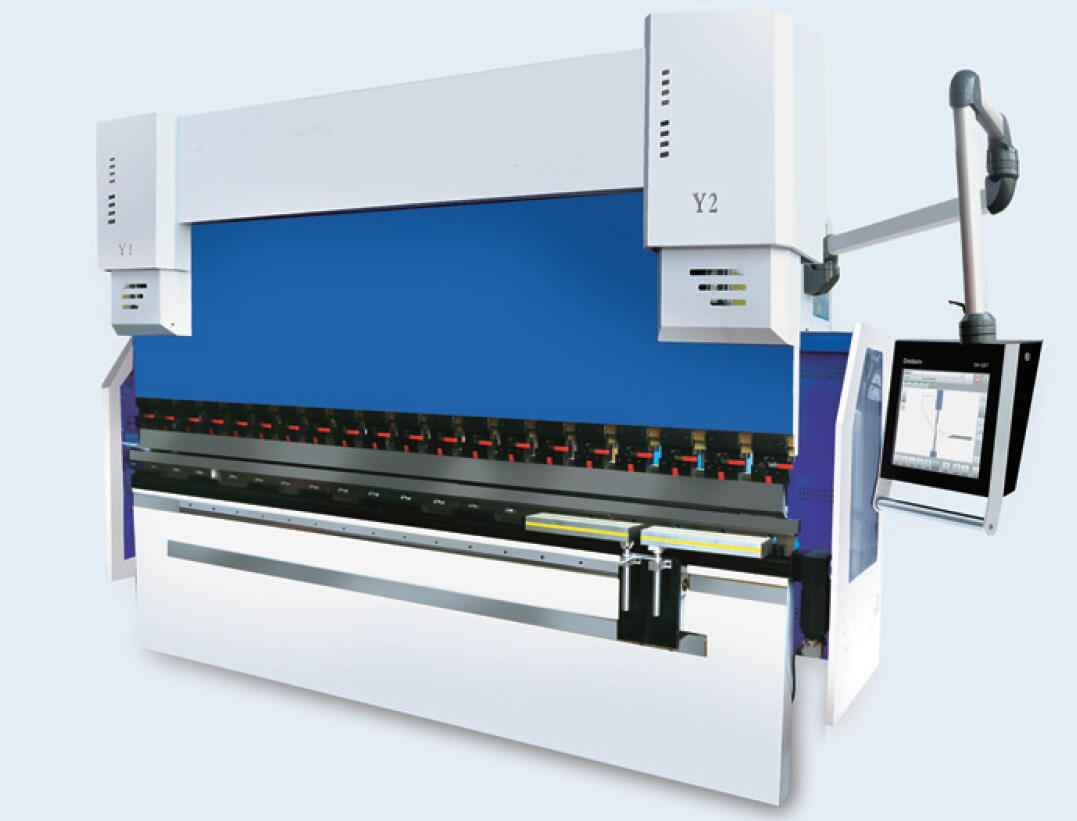

Maszyna giętarka to wszechstronne narzędzie przemysłowe służące do odkształcania blach, płyt lub profili w określone kątowe kształty, krzywe lub złożone geometrie, odgrywając kluczową rolę w branżach takich jak motoryzacja, lotnictwo, budownictwo czy produkcja mebli. Działając na zasadzie przyłożenia siły do obrabianego elementu umieszczonego pomiędzy tłoczniem (górnym narzędziem) a matrycą (dolnym narzędziem), giętarki wykorzystują napęd mechaniczny, hydrauliczny, pneumatyczny lub serwoelektryczny, aby osiągnąć kontrolowane odkształcenie bez pęknięcia lub złamania materiału. Kluczowe parametry procesu gięcia obejmują kąt gięcia, promień gięcia, grubość materiału i wytrzymałość na rozciąganie, które wpływają na wybór typu maszyny, narzędzi oraz wymaganej siły. Giętarki mechaniczne, napędzane za pomocą koła zamachowego i sprzęgła, są idealne do produkcji niskich i średnich serii prostych gięć, oferując wysoką prędkość i opłacalność przy materiałach takich jak stal konstrukcyjna czy aluminium. Z kolei giętarki hydrauliczne wykorzystują siłowniki hydrauliczne do dostarczania jednostajnej siły na całej długości obrabianego elementu, co czyni je odpowiednimi do pracy z gruby materiałami (do 50 mm) i skomplikowanymi gięciami wymagającymi precyzyjnej kontroli siły. Modele serwoelektryczne, bardziej nowoczesne rozwiązanie, łączą dokładność systemów hydraulicznych z energooszczędnością napędów elektrycznych, umożliwiając programowalną kontrolę prędkości, siły i pozycji w zastosowaniach o wysokiej precyzji, takich jak produkcja komponentów lotniczych. Narzędzia – tłocznie i matryce – odgrywają kluczową rolę w wydajności giętarek, a ich projektowanie dostosowane jest do materiału i pożądanego kształtu. Matryce typu V są powszechnie stosowane do gięcia kątowego, z różnymi szerokościami rowka, aby dopasować się do różnych grubości materiału, podczas gdy matryce promieniowe tworzą gięcia łukowe o określonym promieniu, zapobiegając pękaniu materiału. Współczesne giętarki często integrują systemy CNC (sterowania numerycznego), pozwalając operatorom programować sekwencje gięcia, kąty oraz zmiany narzędzi, co skraca czas przygotowania i zapewnia powtarzalność z dokładnością do ±0,1° dla zastosowań krytycznych. Cechy bezpieczeństwa takie jak zasłony świetlne, przyciski awaryjnego zatrzymania i sterowanie dwuręczne są obowiązkowe, aby chronić operatorów przed miejscami zaciskania i odpryskami. W produkcji samochodów giętarki kształtują komponenty szkieletonu, ramy drzwiowe i rury wydechowe; w budownictwie formują belki stalowe nośne i panele dachowe; w produkcji mebli tworzą metalowe ramy foteli i stołów. Możliwość pracy z materiałami o bardzo cienkich blachach (0,1 mm) aż po grube płyty (powyżej 100 mm) czyni giętarki nieodzownym narzędziem w obróbce metali. Zaawansowane modele mogą obejmować funkcje takie jak tylny prowadniki do precyzyjnego pozycjonowania obrabianego elementu, systemy kompensujące ugięcie narzędzi przy długich elementach czy oprogramowanie symulacyjne przewidujące sprężyste odkształcenie odwrotne – tendencję materiału do powrotu do pierwotnego kształtu po gięciu – pozwalając operatorom korygować parametry z wyprzedzeniem. W miarę jak rośnie znaczenie zrównoważonego rozwoju, energooszczędne giętarki z napędami regeneracyjnymi zdobywają popularność, zmniejszając zużycie energii przy jednoczesnym utrzymaniu wydajności. Zgodność z normami międzynarodowymi takimi jak ISO 12100 (bezpieczeństwo maszyn) i EN 12625 (giętarki do blach) zapewnia, że narzędzia te spełniają globalne kryteria bezpieczeństwa i wydajności, umożliwiając ich zastosowanie w różnych kontekstach kulturowych i przemysłowych.