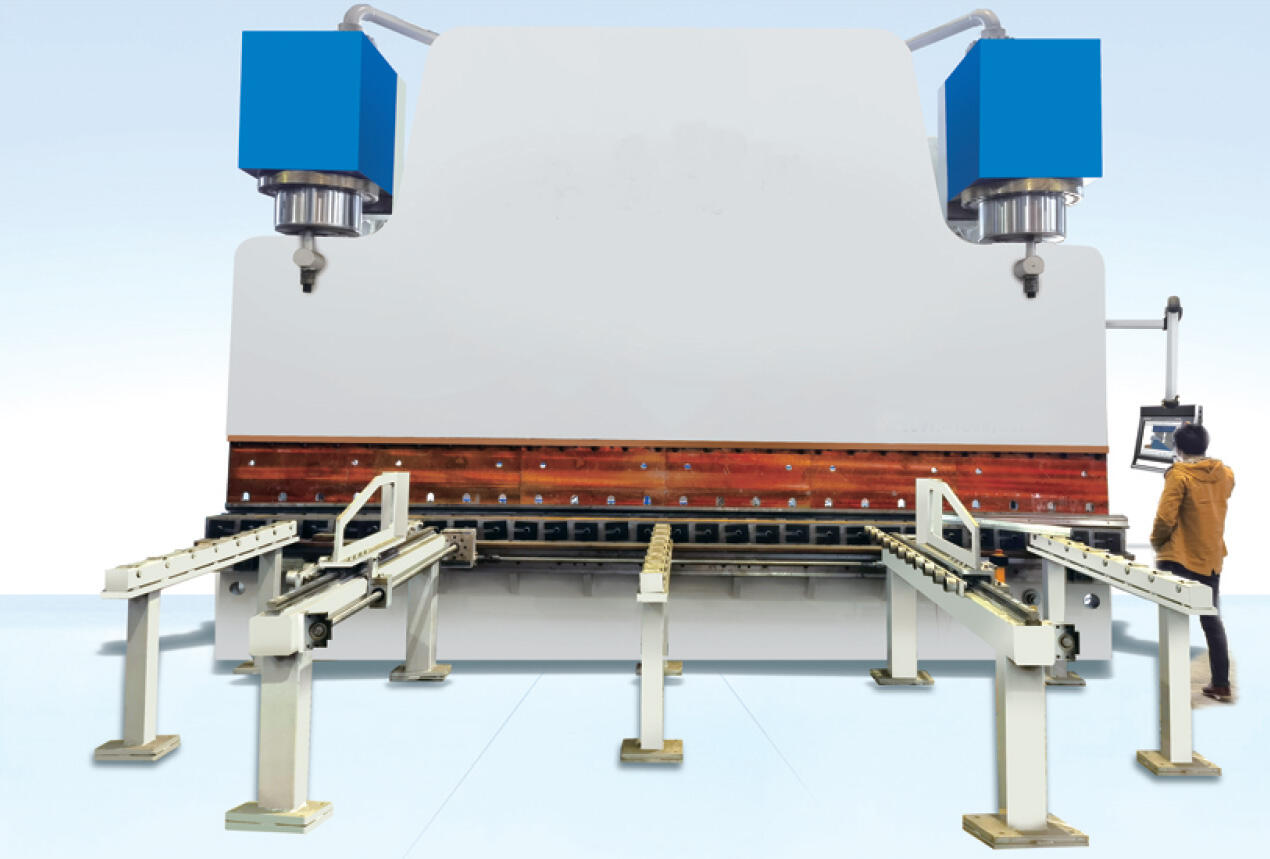

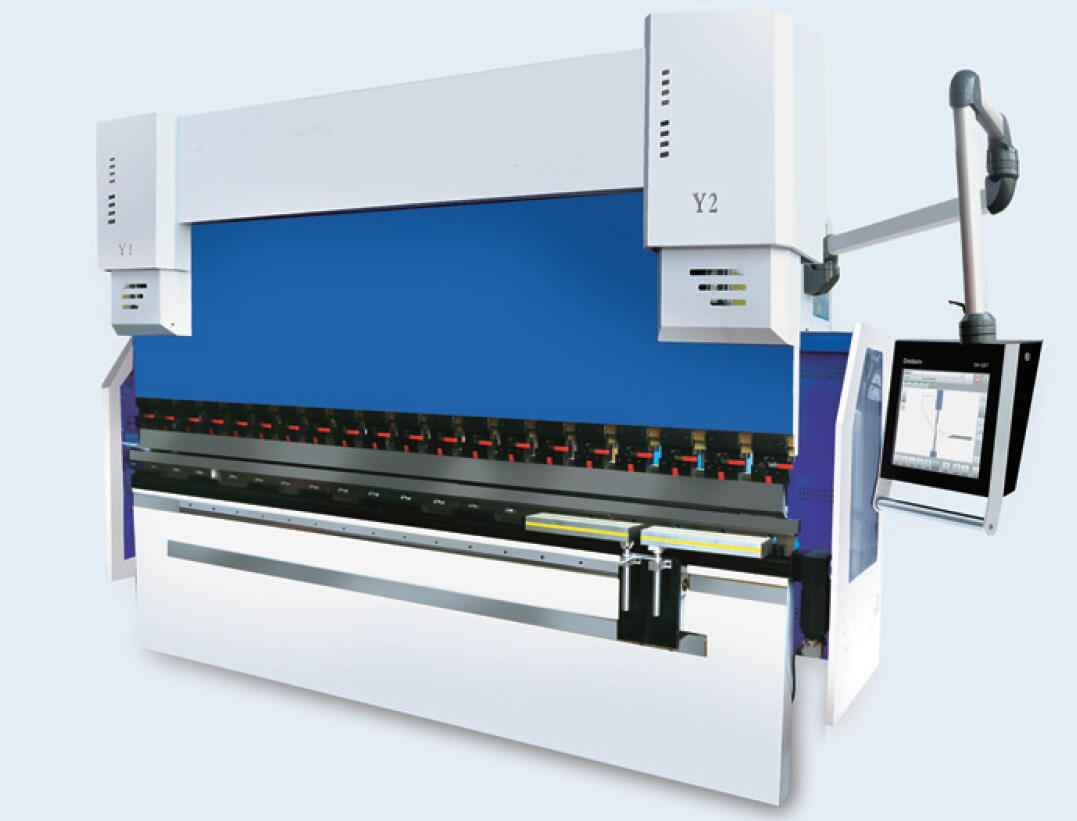

Mesin lenturan adalah alat industri yang serba guna digunakan untuk memesongkan kepingan logam, plat, atau profil menjadi bentuk sudut tertentu, lengkungan, atau geometri kompleks, memainkan peranan utama dalam pelbagai industri seperti automotif, kedirgantaraan, pembinaan, dan pengeluaran perabot. Beroperasi berdasarkan prinsip aplikasi daya ke atas bahan kerja yang ditempatkan di antara penumbuk (alat atas) dan acuan (alat bawah), mesin lenturan menggunakan kuasa mekanikal, hidraulik, pneumatik, atau servo elektrik untuk mencapai pemesongan terkawal tanpa memecahkan atau meretakkan bahan. Parameter utama yang mengawal proses lenturan merangkumi sudut lenturan, jejari lenturan, ketebalan bahan, dan kekuatan tegangan, kesemuanya mempengaruhi pemilihan jenis mesin, perkakasan, dan keperluan daya. Mesin lentur mekanikal, yang dikuasakan oleh roda imbas dan kopling, sesuai untuk pengeluaran jumlah rendah hingga sederhana dengan lenturan mudah, menawarkan kelajuan tinggi dan keberkesanan kos untuk bahan seperti keluli lembut dan aluminium. Sebaliknya, mesin lentur hidraulik menggunakan silinder hidraulik untuk memberikan daya yang konsisten pada bahan kerja, menjadikannya sesuai untuk bahan tebal (sehingga 50mm) dan lenturan kompleks yang memerlukan kawalan daya yang tepat. Model servo elektrik, iaitu inovasi moden, menggabungkan ketepatan sistem hidraulik dengan kecekapan tenaga pemandu elektrik, menyediakan kawalan pemprograman ke atas kelajuan, daya, dan kedudukan untuk aplikasi kepersisan tinggi seperti pengeluaran komponen kedirgantaraan. Perkakasan—penumbuk dan acuan—adalah kritikal untuk prestasi mesin lentur, dengan reka bentuk yang disesuaikan mengikut bahan dan bentuk yang diingini. Acuan-V biasanya digunakan untuk lenturan sudut, dengan lebar alur berbeza untuk memenuhi pelbagai ketebalan bahan, manakala acuan jejari menghasilkan lenturan melengkung dengan jejari tertentu bagi mengelakkan kejadian retak pada bahan. Kebanyakan mesin lentur moden kini diintegrasikan dengan sistem CNC (Computer Numerical Control), membolehkan operator memprogram urutan lenturan, sudut, dan pertukaran perkakasan, mengurangkan masa persediaan dan memastikan kebolehulangan dalam julat ±0.1° untuk aplikasi kritikal. Ciri keselamatan seperti langsir cahaya, butang henti kecemasan, dan kawalan operasi dua tangan adalah wajib untuk melindungi operator daripada bahaya titik jepit dan serpihan terbang. Dalam pengeluaran automotif, mesin lentur membentuk komponen rangka, kerangka pintu, dan paip ekzos; dalam pembinaan, ia membentuk rasuk keluli struktur dan panel bumbung; manakala dalam pengeluaran perabot, ia menghasilkan kerangka logam untuk kerusi dan meja. Keupayaan untuk mengendalikan bahan dari kepingan nipis (0.1mm) hingga plat tebal (lebih 100mm) menjadikan mesin lentur tidak dapat dipisahkan dalam bidang kerja logam. Model lanjutan mungkin merangkumi ciri seperti penghenti belakang untuk kedudukan bahan kerja yang tepat, sistem pengekompensasi lenturan alat untuk bahan panjang, dan perisian simulasi untuk meramalkan kesan 'springback'—kecenderungan bahan kembali ke bentuk asal selepas dilentur—membolehkan operator menetapkan parameter secara berjaga-jaga. Dengan peningkatan fokus terhadap keberlanjutan, mesin lentur berkecekapan tenaga dengan pemandu regeneratif semakin popular, mengurangkan penggunaan kuasa sambil mengekalkan prestasi. Kepatuhan terhadap piawaian antarabangsa seperti ISO 12100 (keselamatan mesin) dan EN 12625 (mesin lentur untuk logam keping) memastikan alat-alat ini memenuhi kriteria keselamatan dan prestasi global, memudahkan penggunaannya dalam pelbagai konteks budaya dan industri.