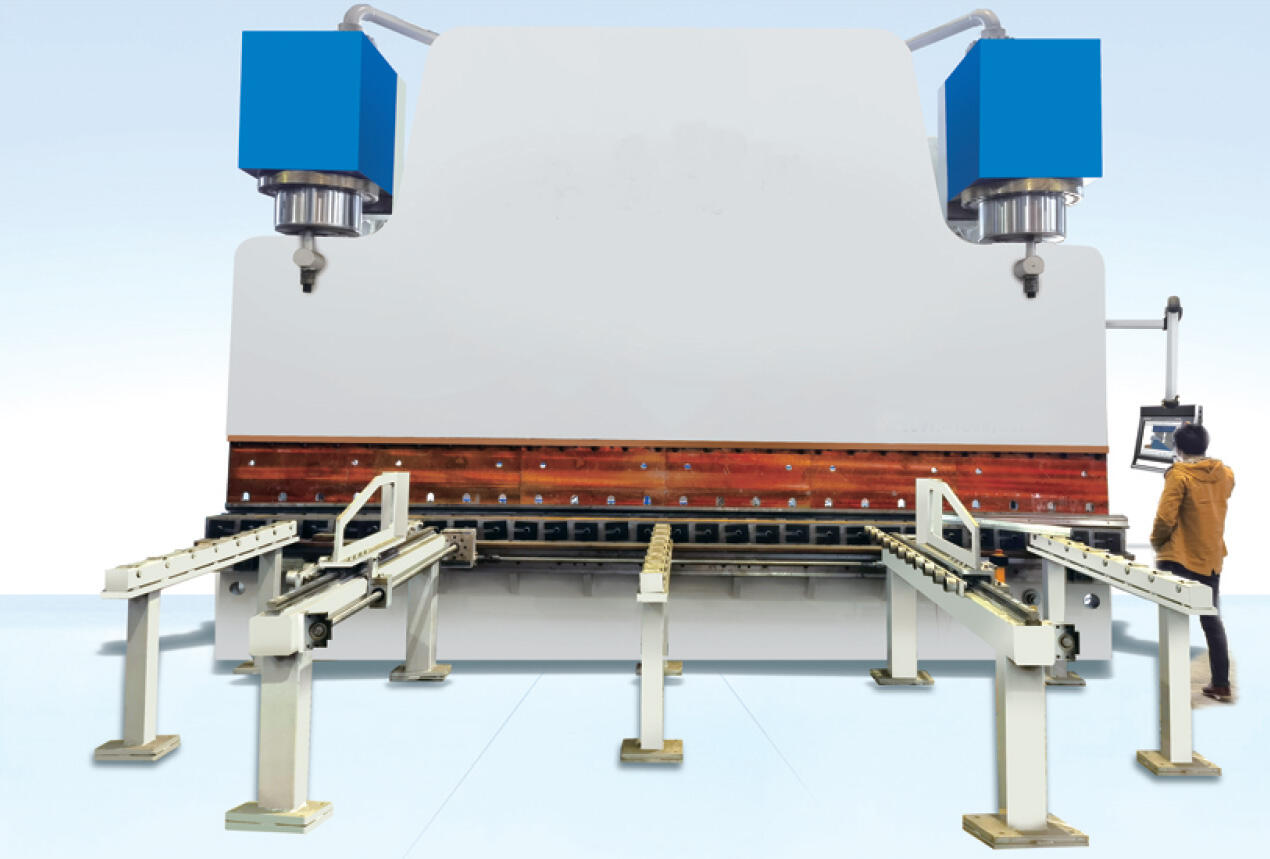

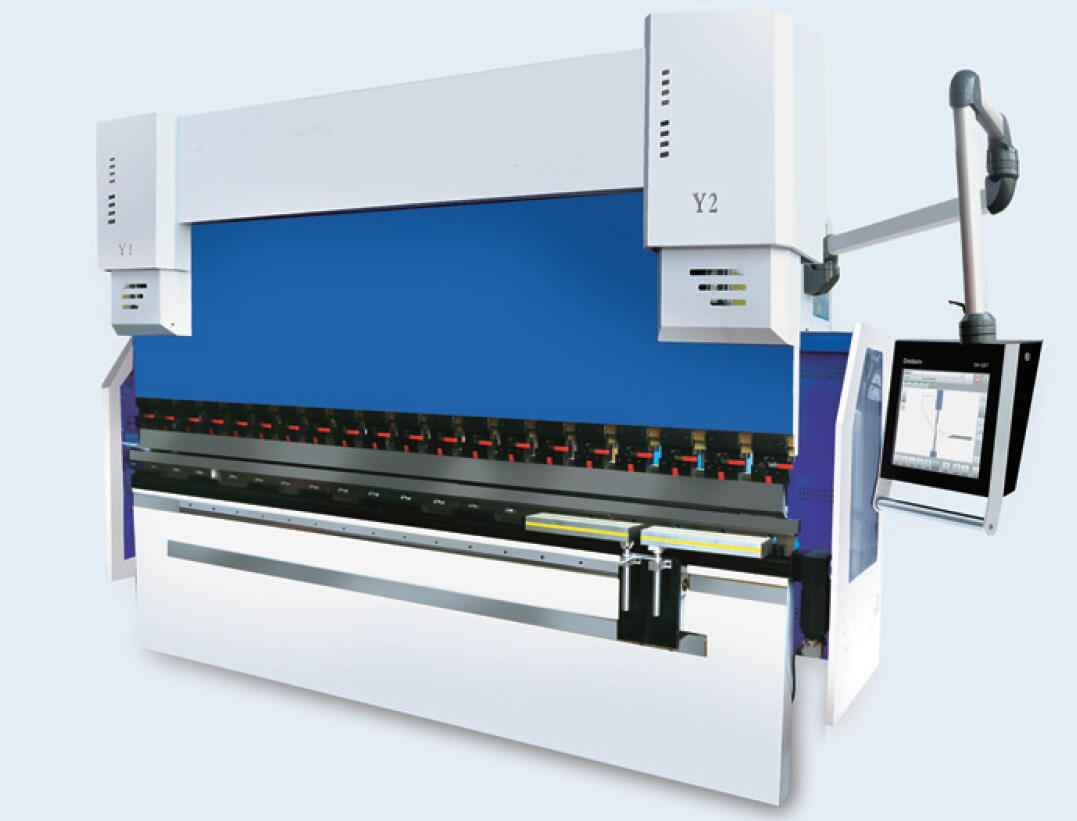

Una máquina dobladora es una herramienta industrial versátil utilizada para deformar láminas, placas o perfiles metálicos en formas angulares específicas, curvas o geometrías complejas, desempeñando un papel fundamental en industrias que van desde la automotriz y aeroespacial hasta la construcción y la fabricación de muebles. Funcionando bajo el principio de aplicar fuerza a una pieza colocada entre un punzón (herramienta superior) y una matriz (herramienta inferior), las máquinas dobladoras utilizan energía mecánica, hidráulica, neumática o eléctrica servocontrolada para lograr una deformación controlada sin romper ni fracturar el material. Los parámetros clave que rigen el proceso de doblado incluyen el ángulo de doblado, el radio de doblado, el espesor del material y su resistencia a la tracción, todos los cuales influyen en la selección del tipo de máquina, la herramienta y los requisitos de fuerza. Las máquinas dobladoras mecánicas, accionadas por volantes y embragues, son ideales para producciones de bajo a mediano volumen de dobleces sencillos, ofreciendo alta velocidad y rentabilidad para materiales como el acero suave y el aluminio. Por otro lado, las máquinas dobladoras hidráulicas utilizan cilindros hidráulicos para entregar una fuerza constante a través de la pieza, lo que las hace adecuadas para materiales gruesos (hasta 50 mm) y dobleces complejos que requieren un control preciso de la fuerza. Los modelos servoeléctricos, una innovación más moderna, combinan la precisión de los sistemas hidráulicos con la eficiencia energética de los accionamientos eléctricos, proporcionando un control programable de la velocidad, la fuerza y la posición para aplicaciones de alta precisión, como la fabricación de componentes aeroespaciales. La herramienta, punzones y matrices, es fundamental para el rendimiento de la máquina dobladora, con diseños adaptados al material y a la forma deseada. Las matrices en V son comunes para dobleces angulares, con anchos de ranura variables para adaptarse a distintos espesores de material, mientras que las matrices de radio producen dobleces curvados con radios específicos para evitar grietas en el material. Las máquinas dobladoras modernas suelen integrar sistemas CNC (Control Numérico Computacional), permitiendo a los operadores programar secuencias de doblado, ángulos y cambios de herramientas, reduciendo el tiempo de preparación y asegurando repetibilidad dentro de ±0.1° para aplicaciones críticas. Características de seguridad como cortinas de luz, botones de parada de emergencia y controles de operación con ambas manos son obligatorias para proteger a los operadores de puntos de pellizco y escombros voladores. En la producción automotriz, las máquinas dobladoras moldean componentes del chasis, marcos de puertas y tubos de escape; en la construcción, forman vigas estructurales de acero y paneles de techo; en la fabricación de muebles, crean marcos metálicos para sillas y mesas. La capacidad de manejar materiales desde láminas finas (0.1 mm) hasta placas gruesas (más de 100 mm) hace que las máquinas dobladoras sean indispensables en el trabajo de metales. Los modelos avanzados pueden incluir características como topes posteriores para una posición precisa de la pieza, sistemas de compensación para contrarrestar la deflexión de las herramientas en piezas largas, y software de simulación para predecir el rebote, la tendencia del material a regresar a su forma original tras el doblado, permitiendo a los operadores ajustar los parámetros previamente. A medida que la sostenibilidad se convierte en prioridad, máquinas dobladoras eficientes en energía con accionamientos regenerativos están ganando popularidad, reduciendo el consumo de energía mientras mantienen el rendimiento. El cumplimiento de normas internacionales como ISO 12100 (seguridad de maquinaria) y EN 12625 (máquinas dobladoras para chapa metálica) asegura que estas herramientas cumplan con criterios globales de seguridad y rendimiento, facilitando su uso en diversos contextos culturales e industriales.