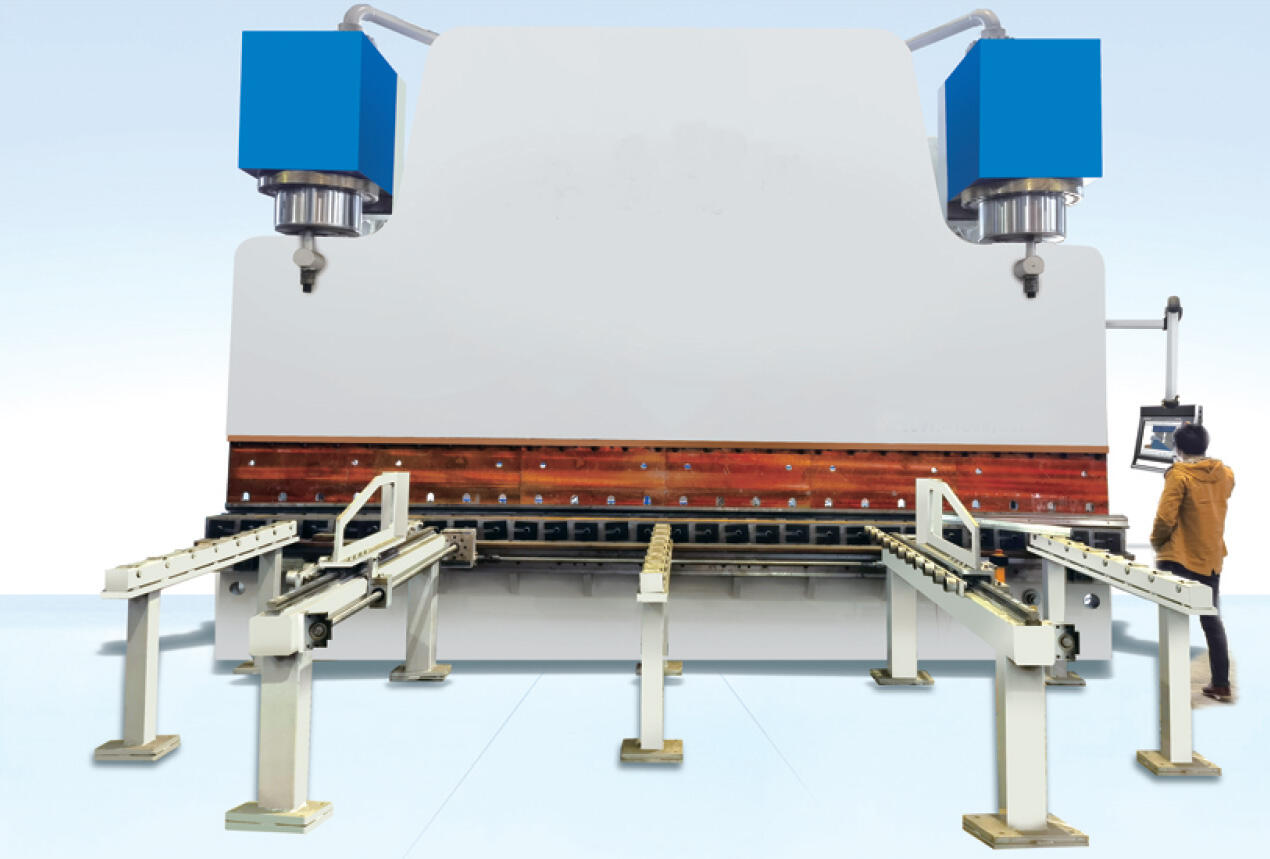

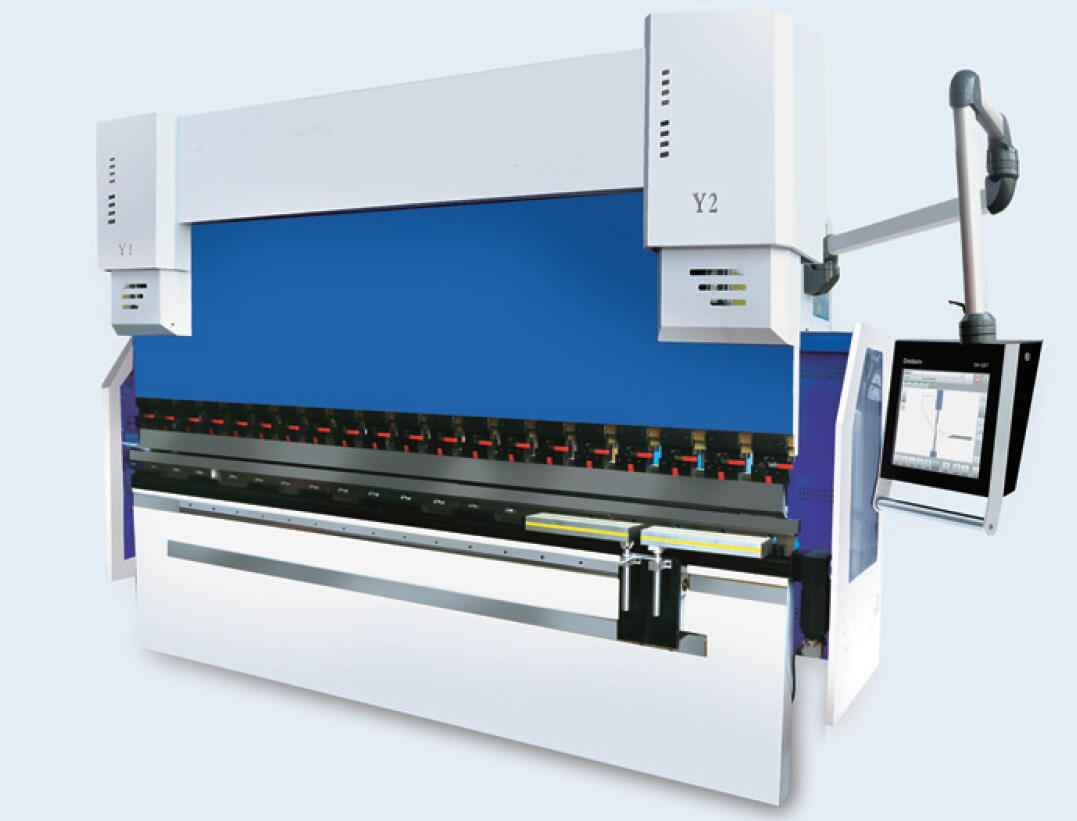

Гидравлическая листогибочная машина — это высокопроизводительное промышленное оборудование, которое использует гидравлическую энергию для придания металлическим листам, плитам и профилям точных углов, изгибов или сложных форм. Она известна своей способностью обеспечивать высокое усилие, равномерное распределение давления и исключительный контроль над процессом, что делает ее незаменимой в тяжелых металлообрабатывающих приложениях. В отличие от механических листогибов, которые используют маховики и механические передачи, гидравлические модели применяют один или несколько гидравлических цилиндров, подключенных к гидравлическому насосу, резервуару и регулирующим клапанам для создания усилия, что позволяет плавно и регулировать давление по всей заготовке. Такая конструкция позволяет гидравлическим листогибам обрабатывать толстые материалы (от 1 мм до более чем 100 мм) и высокопрочные сплавы, такие как нержавеющая сталь, титан и сталь с высоким пределом прочности, которые широко используются в аэрокосмической, судостроительной и строительной отраслях. Основные компоненты гидравлической листогибочной машины включают раму (обычно С-образную или Н-образную для устойчивости), верхнюю балку (содержащую пуансон), нижнюю балку (содержащую матрицу), гидравлические цилиндры (обычно два для сбалансированного приложения усилия) и систему управления (ручную, полуавтоматическую или с ЧПУ). Листогибы с интегрированным ЧПУ обладают расширенными возможностями программирования, позволяя операторам сохранять последовательность изгибов, регулировать параметры усилия и скорости и синхронизировать их с задним упором для точного позиционирования заготовки — что критично для достижения допусков до ±0,05 мм в приложениях, таких как изготовление пресс-форм и точная механика. Одним из ключевых преимуществ гидравлических систем является способность поддерживать постоянное усилие на протяжении всего хода гибки, обеспечивая равномерную деформацию даже на длинных заготовках (до 6 метров и более), где механические машины могут страдать от снижения усилия. Это равномерное давление минимизирует пружинение — упругое восстановление материала после гибки — за счет возможности небольшого перегиба для компенсации, что приводит к более точным конечным размерам. Гидравлические листогибы также оснащены защитой от перегрузки, при которой предохранительные клапаны предотвращают повреждение машины или инструментов при превышении допустимых нагрузок, что повышает долговечность и снижает затраты на обслуживание. Оснастка для гидравлических листогибов включает широкий спектр пуансонов и матриц, при этом V-образные матрицы являются стандартными для угловых изгибов (90°, 135° и т. д.), а специальные матрицы используются для формирования каналов, коробов или индивидуальных профилей. Выбор ширины матрицы критичен: общее правило гласит, что ширина матрицы должна быть в 6–8 раз больше толщины материала, чтобы предотвратить растрескивание, хотя это может варьироваться в зависимости от типа материала и его прочности. В процессе работы заготовка укладывается на матрицу, задний упор точно позиционирует ее, и гидравлические цилиндры опускают пуансон в матрицу, прикладывая усилие до достижения нужного изгиба. Современные гидравлические листогибы часто оснащаются системами компенсации прогиба (механическими или гидравлическими) для противодействия прогибу балки на длинных заготовках, обеспечивая параллельность изгиба по всей длине. Энергоэффективность также была улучшена за счет насосов с переменной производительностью, которые регулируют расход в зависимости от потребности, снижая энергопотребление по сравнению с системами с фиксированной производительностью. Соответствие международным стандартам, таким как ISO 6927 (гидравлические системы) и EN 12625 (требования безопасности к листогибам), гарантирует, что оборудование соответствует мировым стандартам безопасности и производительности, что делает его пригодным для использования в различных промышленных условиях — от автомобильных заводов в Европе до верфей в Азии.