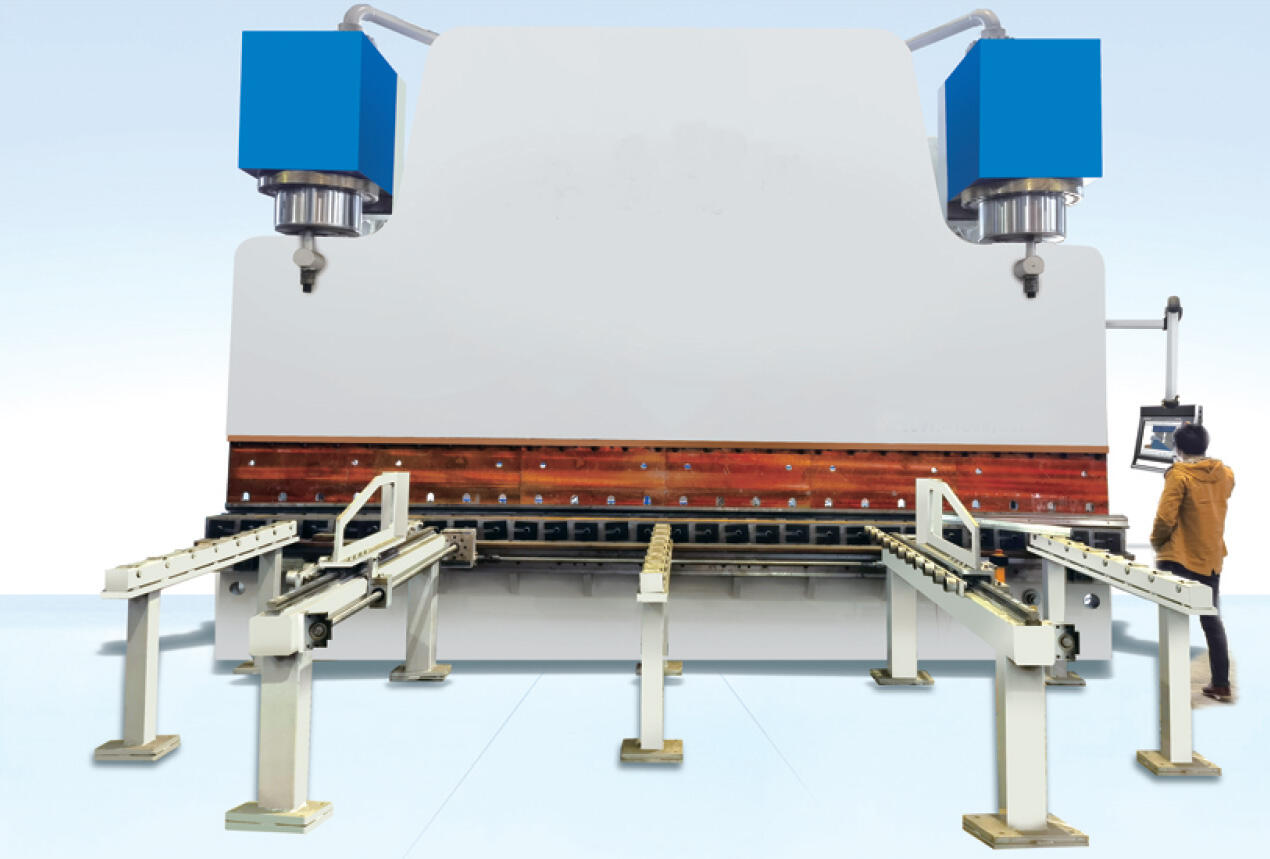

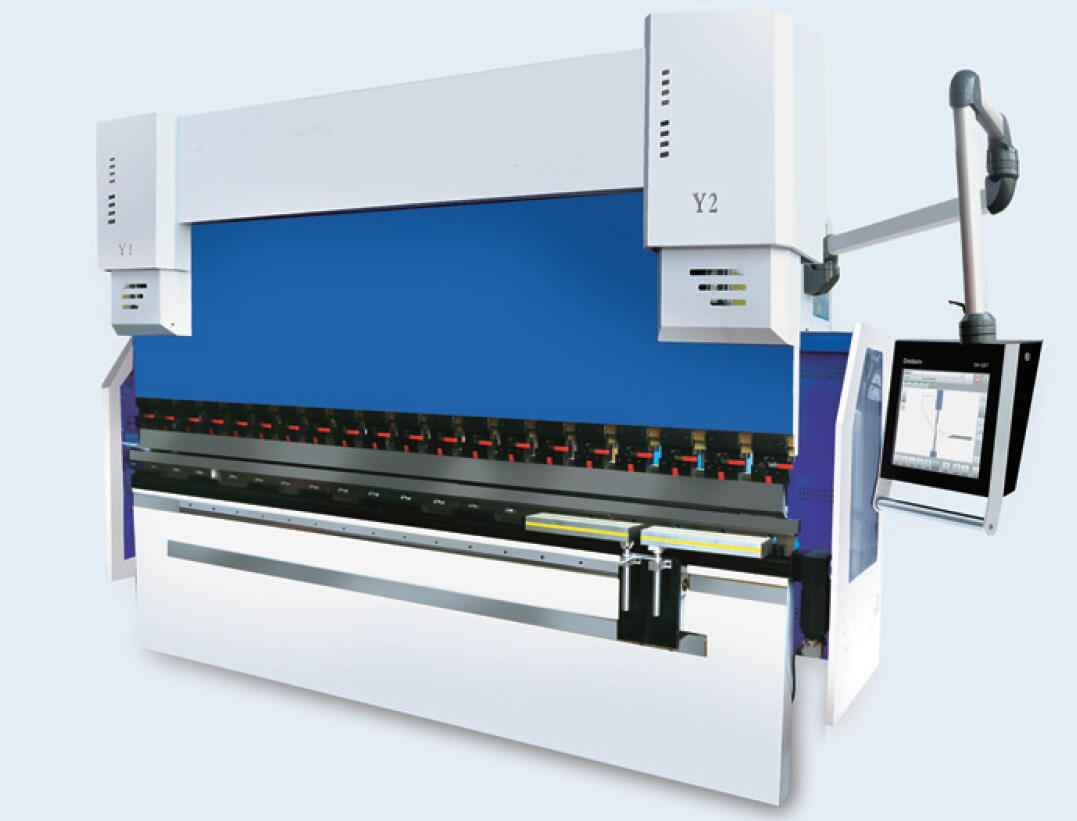

Une presse plieuse hydraulique est un appareil industriel haute performance qui utilise la puissance hydraulique pour façonner des tôles, des plaques et des profilés en des angles précis, des courbes ou des formes complexes. Elle est réputée pour sa capacité à délivrer une force élevée, une répartition uniforme de la pression et un contrôle exceptionnel, ce qui la rend indispensable dans les applications métallurgiques lourdes. Contrairement aux plieuses mécaniques, qui s'appuient sur des volants d'inertie et des systèmes mécaniques de liaison, les modèles hydrauliques utilisent un ou plusieurs vérins hydrauliques connectés à une pompe hydraulique, un réservoir et des vannes de contrôle pour générer la force, permettant ainsi une application douce et réglable de la pression sur l'ensemble de la pièce à usiner. Cette conception permet aux plieuses hydrauliques de traiter des matériaux épais (d'une épaisseur de 1 mm à plus de 100 mm) et des alliages à haute résistance tels que l'acier inoxydable, le titane et l'acier à haute limite d'élasticité, fréquemment utilisés dans les industries aérospatiale, navale et du bâtiment. Les composants essentiels d'une presse plieuse hydraulique comprennent le châssis (généralement en C ou en H pour assurer la stabilité), la traverse supérieure (abritant le poinçon), la traverse inférieure (abritant la matrice), les vérins hydrauliques (habituellement deux pour une répartition équilibrée de la force) et un système de commande (manuelle, semi-automatique ou CNC). Les plieuses hydrauliques intégrant un système CNC offrent une programmation avancée, permettant aux opérateurs de mémoriser des séquences de pliage, d'ajuster les paramètres de force et de vitesse, et de synchroniser les butées arrière pour positionner précisément la pièce, ce qui est crucial pour atteindre des tolérances aussi serrées que ±0,05 mm dans des applications telles que la fabrication de moules et l'ingénierie de précision. L'un des principaux avantages des systèmes hydrauliques est leur capacité à maintenir une force constante tout au long de la course de pliage, assurant ainsi une déformation uniforme même sur des pièces longues (jusqu'à 6 mètres ou plus), là où les machines mécaniques pourraient souffrir d'une diminution de la force. Cette pression uniforme réduit le retour élastique (le phénomène par lequel le matériau retrouve partiellement sa forme initiale après le pliage) en permettant aux opérateurs de légèrement surplier la pièce pour compenser, ce qui donne des dimensions finales plus précises. Les plieuses hydrauliques disposent également d'une protection contre les surcharges, les soupapes de décharge empêchant tout dommage à la machine ou à l'outillage si la force dépasse les limites admissibles, augmentant ainsi la durabilité et réduisant les coûts d'entretien. L'outillage des plieuses hydrauliques comprend une large gamme de poinçons et matrices, les matrices en V étant standard pour les plis angulaires (90°, 135°, etc.), et des matrices spéciales permettant de former des canaux, des boîtes ou des profils personnalisés. Le choix de la largeur de la matrice est essentiel : une règle générale veut que la largeur de la matrice soit de 6 à 8 fois l'épaisseur du matériau afin d'éviter les fissures, bien que cela varie selon le type de matériau et sa résistance à la traction. Lors de l'opération, la pièce est placée sur la matrice, la butée arrière la positionne avec précision, puis les vérins hydrauliques abaissent le poinçon dans la matrice, appliquant une force jusqu'à ce que le pli souhaité soit obtenu. Les plieuses hydrauliques modernes incluent souvent des systèmes de compensation (mécaniques ou hydrauliques) pour contrer la déformation des traverses sur des pièces longues, garantissant des plis parallèles sur toute la longueur. L'efficacité énergétique s'est également améliorée grâce à l'utilisation de pompes à cylindrée variable, qui ajustent le débit en fonction de la demande, réduisant ainsi la consommation électrique par rapport aux systèmes à cylindrée fixe. La conformité aux normes internationales telles que l'ISO 6927 (systèmes hydrauliques à fluide) et l'EN 12625 (exigences de sécurité pour les plieuses) garantit que ces machines répondent aux référentiels mondiaux en matière de sécurité et de performance, les rendant adaptées à des environnements industriels variés, allant des usines automobiles en Europe aux chantiers navals en Asie.