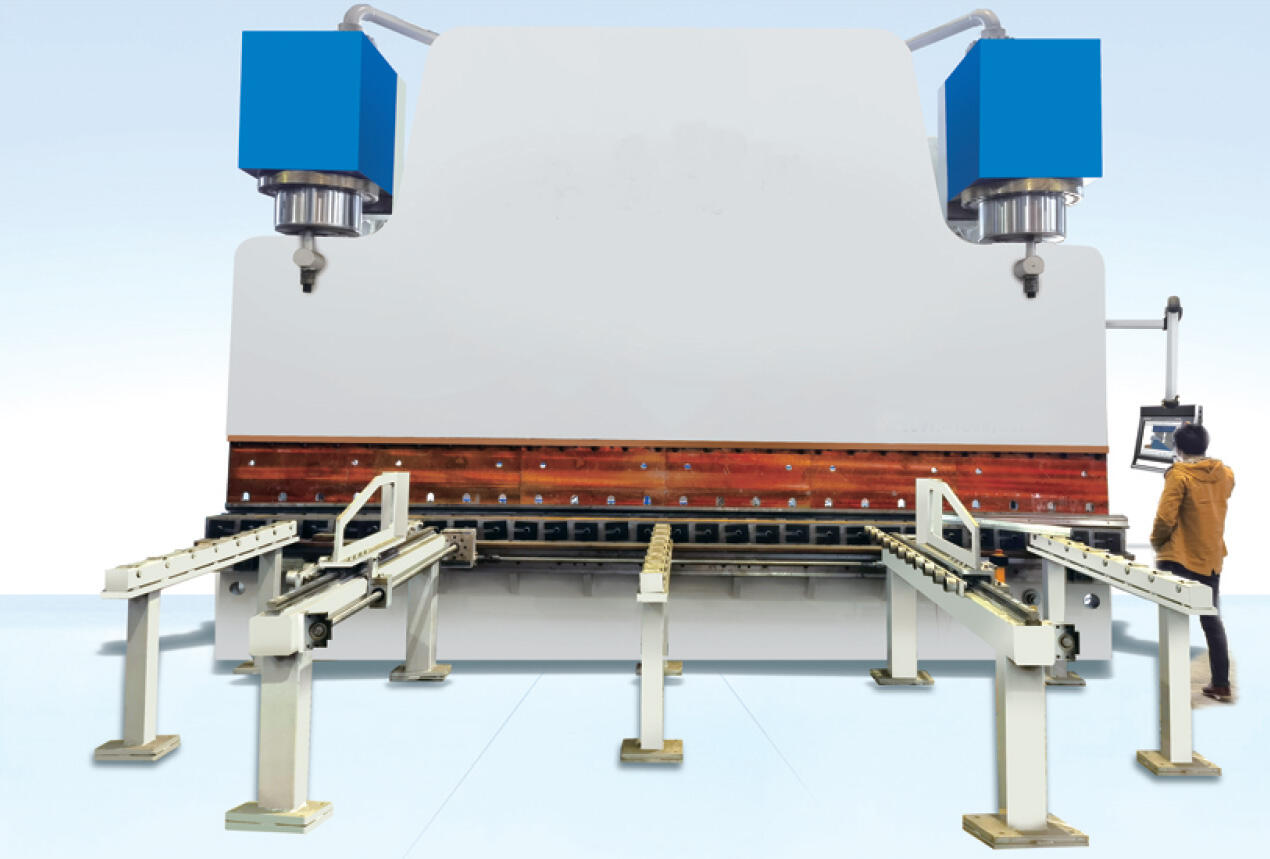

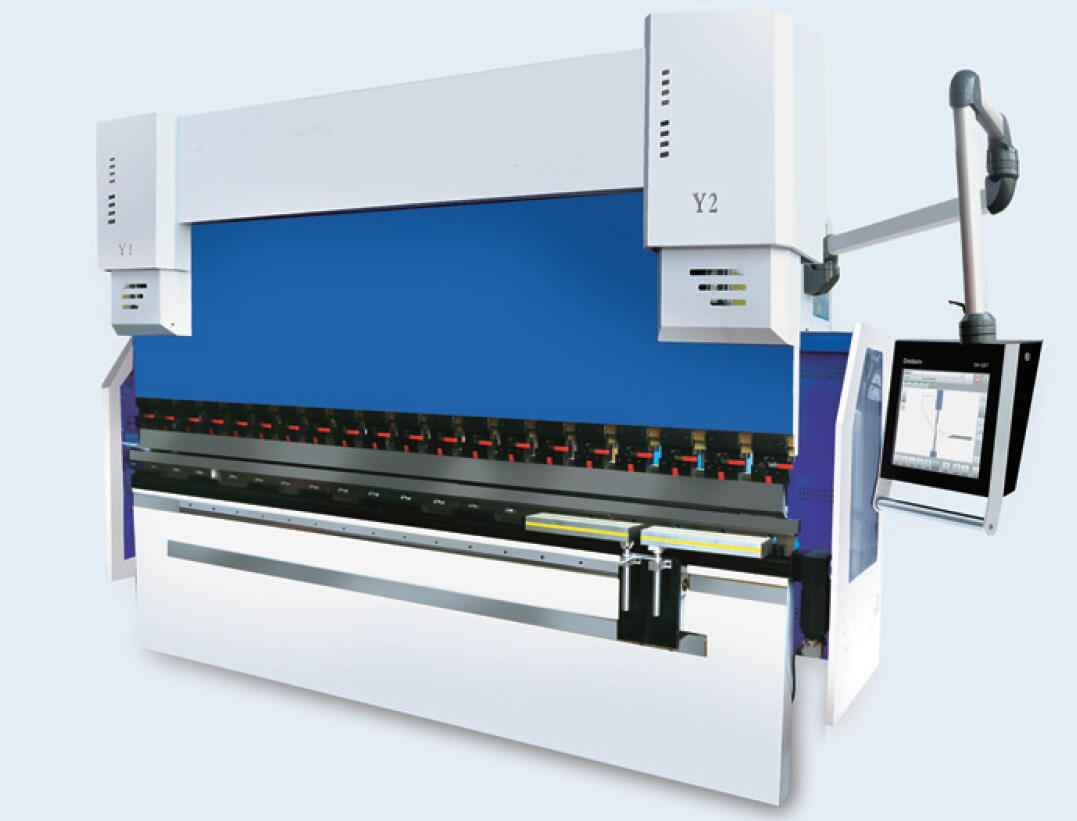

Una máquina hidráulica de doblado es un dispositivo industrial de alto rendimiento que utiliza energía hidráulica para moldear láminas, placas y perfiles metálicos en ángulos precisos, curvas o formas complejas, reconocida por su capacidad de entregar alta fuerza, distribución uniforme de presión y control excepcional, lo que la hace indispensable en aplicaciones de mecanizado metálico de alta exigencia. A diferencia de las máquinas de doblado mecánicas, que dependen de volantes y sistemas de conexión mecánica, los modelos hidráulicos utilizan uno o más cilindros hidráulicos conectados a una bomba hidráulica, depósito y válvulas de control para generar fuerza, permitiendo una aplicación suave y ajustable de presión a lo largo de la pieza de trabajo. Este diseño permite que las máquinas hidráulicas de doblado manejen materiales gruesos (desde 1 mm hasta más de 100 mm de espesor) y aleaciones de alta resistencia como el acero inoxidable, el titanio y el acero de alta resistencia, comúnmente utilizados en las industrias aeroespacial, naval y de construcción. Los componentes principales de una máquina hidráulica de doblado incluyen el bastidor (generalmente en forma de C o H para mayor estabilidad), la viga superior (que aloja el punzón), la viga inferior (que aloja la matriz), cilindros hidráulicos (normalmente dos para una aplicación equilibrada de fuerza) y un sistema de control (manual, semiautomático o CNC). Las máquinas hidráulicas de doblado con integración CNC ofrecen programabilidad avanzada, permitiendo a los operadores almacenar secuencias de doblado, ajustar parámetros de fuerza y velocidad, y sincronizar con topes traseros para un posicionamiento preciso de la pieza, fundamental para alcanzar tolerancias tan ajustadas como ±0,05 mm en aplicaciones como fabricación de moldes e ingeniería de precisión. Una de las ventajas clave de los sistemas hidráulicos es su capacidad de mantener una fuerza constante durante todo el recorrido de doblado, asegurando una deformación uniforme incluso en piezas largas (hasta 6 metros o más), donde las máquinas mecánicas podrían sufrir pérdida de fuerza. Esta presión uniforme minimiza el rebote elástico —la recuperación elástica del material tras el doblado— permitiendo a los operadores realizar un ligero sobre-doblado compensatorio, lo que resulta en dimensiones finales más precisas. Las máquinas hidráulicas de doblado también disponen de protección contra sobrecarga, donde las válvulas de alivio de presión evitan daños a la máquina o a la herramienta si la fuerza excede los límites seguros, mejorando la durabilidad y reduciendo costos de mantenimiento. La herramienta para máquinas hidráulicas de doblado incluye una amplia gama de punzones y matrices, siendo las matrices en V estándar para doblados angulares (90°, 135°, etc.) y matrices especializadas para formar canales, cajas o perfiles personalizados. La selección del ancho de la matriz es crítica: una regla general es que el ancho de la matriz debe ser entre 6 y 8 veces el espesor del material para prevenir grietas, aunque esto varía según el tipo de material y su resistencia a la tracción. Durante la operación, la pieza se coloca sobre la matriz, el tope trasero la posiciona con precisión y los cilindros hidráulicos bajan el punzón hacia la matriz, aplicando fuerza hasta lograr el doblado deseado. Las máquinas modernas de doblado hidráulico suelen incluir sistemas de compensación de flexión (mecánicos o hidráulicos) para contrarrestar la deflexión de las vigas en piezas largas, asegurando doblados paralelos a lo largo de toda su longitud. La eficiencia energética también ha mejorado con bombas de desplazamiento variable, que ajustan el caudal según la demanda, reduciendo el consumo de energía en comparación con sistemas de desplazamiento fijo. El cumplimiento de normas internacionales como ISO 6927 (sistemas de transmisión hidráulica) y EN 12625 (requisitos de seguridad para máquinas de doblado) garantiza que estas máquinas cumplan con estándares globales de seguridad y rendimiento, haciéndolas adecuadas para su uso en diversos entornos industriales, desde plantas automotrices en Europa hasta astilleros en Asia.