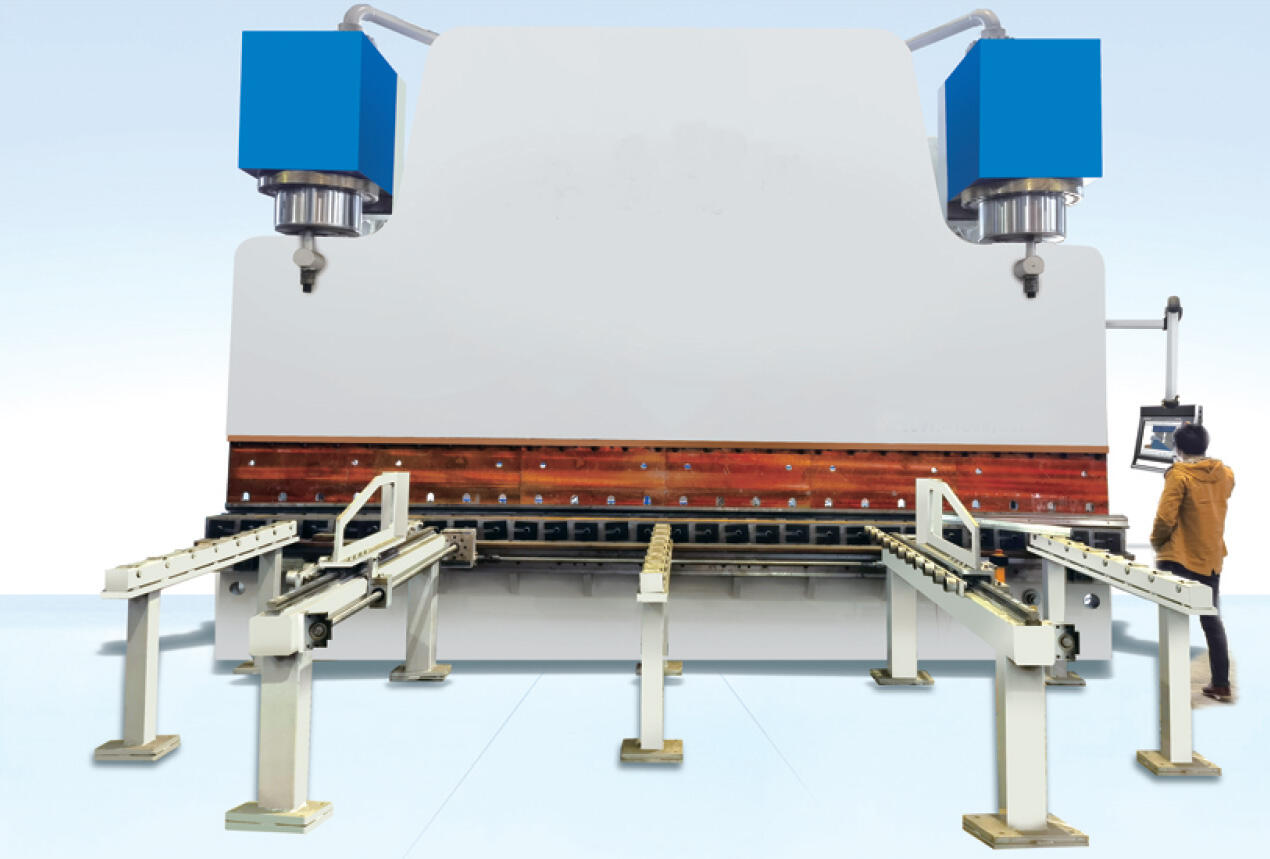

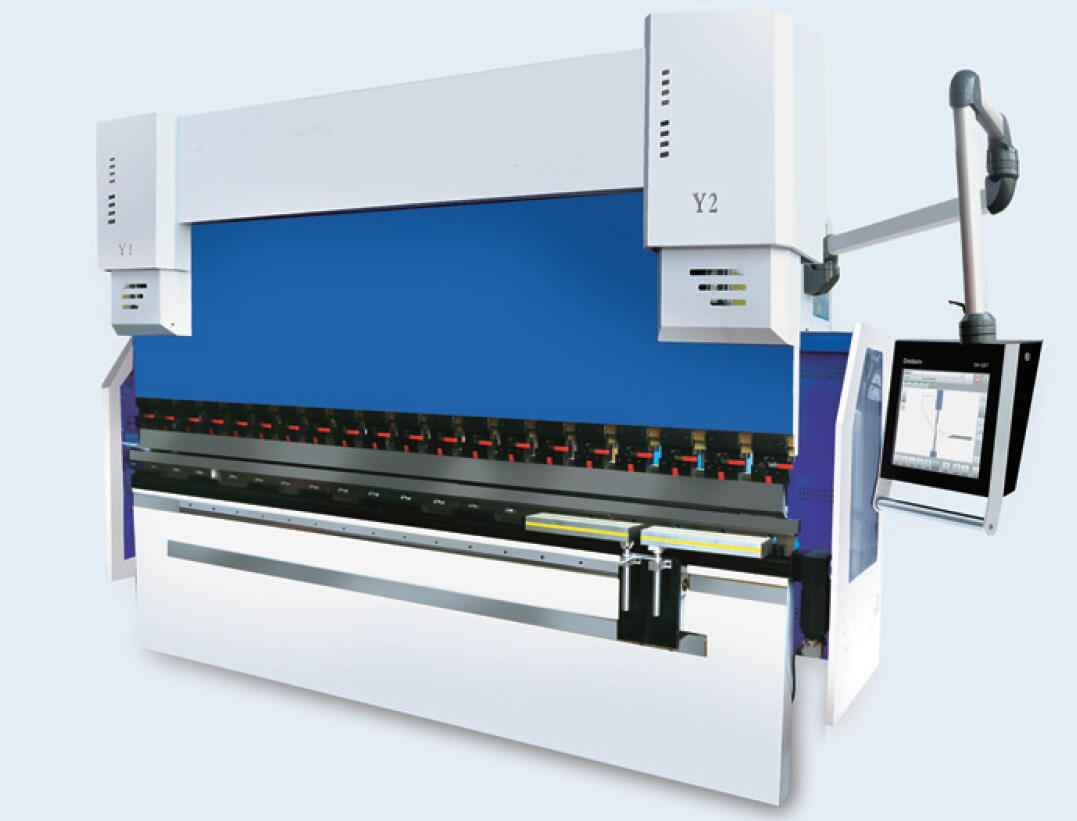

Maszyna giętarka hydrauliczna to urządzenie przemysłowe o wysokiej wydajności, które wykorzystuje energię hydrauliczną do kształtowania blach, płyt i profili w precyzyjne kąty, krzywe lub skomplikowane formy, znana z możliwości dostarczania dużego nacisku, równomiernego rozłożenia ciśnienia i wyjątkowej kontroli – co czyni ją nieodzowną w zastosowaniach ciężkich prac związanych z obróbką metalu. W przeciwieństwie do giętarek mechanicznych, opartych na kołach zamachowych i połączeniach mechanicznych, modele hydrauliczne wykorzystują jeden lub więcej siłowników hydraulicznych połączonych z pompą hydrauliczną, zbiornikiem i zaworami sterującymi, aby wygenerować siłę, umożliwiając płynne i regulowane naciskanie na całej powierzchni materiału. Projekt ten pozwala giętarkom hydraulicznym na obróbkę grubej stali (od 1 mm do ponad 100 mm grubości) oraz stopów o wysokiej wytrzymałości, takich jak stal nierdzewna, tytan czy stal o dużej wytrzymałości na rozciąganie, stosowanych często w przemyśle lotniczym, stoczniowym i budowlanym. Podstawowe komponenty giętarki hydraulicznej obejmują ramię (zwykle w konstrukcji litery C lub H dla stabilności), górne ramię (z trzpieniem), dolne ramię (z matrycą), siłowniki hydrauliczne (zwykle dwa dla zrównoważonego rozłożenia siły) oraz system sterowania (ręczny, półautomatyczny lub CNC). Giętarki hydrauliczne zintegrowane z CNC oferują zaawansowaną programowalność, pozwalając operatorom zapisywać sekwencje gięcia, dostosowywać parametry siły i prędkości oraz synchronizować z tylnymi prowadnicami do precyzyjnego pozycjonowania materiału – kluczowe do osiągania tolerancji rzędu ±0,05 mm w zastosowaniach takich jak produkcja form i precyzyjna inżynieria. Jedną z głównych zalet systemów hydraulicznych jest możliwość utrzymania stałej siły przez cały skok gięcia, zapewniając jednolite odkształcenie nawet przy długich materiałach (do 6 metrów lub więcej), gdzie maszyny mechaniczne mogą doświadczyć spadku siły. To równomierne ciśnienie minimalizuje sprężystość materiału – czyli jego odzyskiwanie po zakończeniu gięcia – umożliwiając operatorom lekkie przeprężenie, co kompensuje ten efekt i prowadzi do dokładniejszych wymiarów końcowych. Giętarki hydrauliczne posiadają również zabezpieczenia przeciążeniowe, w których zawory bezpieczeństwa chronią maszynę i narzędzia przed uszkodzeniem, jeśli siła przekroczy bezpieczne granice, zwiększając trwałość i zmniejszając koszty utrzymania. Narzędzia do giętarek hydraulicznych obejmują szeroki wybór trzpieni i matryc, przy czym matryce V są standardowe do gięcia kątowego (90°, 135° itd.), a matryce specjalistyczne służą do formowania kanałów, skrzynek lub niestandardowych profili. Wybór szerokości matrycy jest kluczowy: ogólną zasadą jest, że szerokość matrycy powinna wynosić 6–8 razy grubość materiału, aby zapobiec pęknięciom, choć może się to różnić w zależności od typu materiału i jego wytrzymałości na rozciąganie. W trakcie pracy materiał umieszcza się na matrycy, tylna prowadnica precyzyjnie go pozycjonuje, a następnie siłowniki hydrauliczne opuszczają trzpień w matrycę, stosując nacisk aż do osiągnięcia pożądanego gięcia. Współczesne giętarki hydrauliczne często posiadają funkcje takie jak systemy kompensujące ugięcie (mechaniczne lub hydrauliczne), które niwelują odkształcenia ramy przy długich materiałach, zapewniając równoległe gięcie na całej długości. Efektywność energetyczna również się poprawiła dzięki pompom o zmiennej wydajności, które dostosowują przepływ do zapotrzebowania, zmniejszając zużycie energii w porównaniu do pomp o stałej wydajności. Zgodność z normami międzynarodowymi, takimi jak ISO 6927 (systemy hydrauliczne) i EN 12625 (wymagania bezpieczeństwa dla giętarek), zapewnia spełnienie globalnych standardów bezpieczeństwa i wydajności, co czyni te maszyny odpowiednimi do użytkowania w różnych środowiskach przemysłowych, od zakładów motoryzacyjnych w Europie po stocznie w Azji.