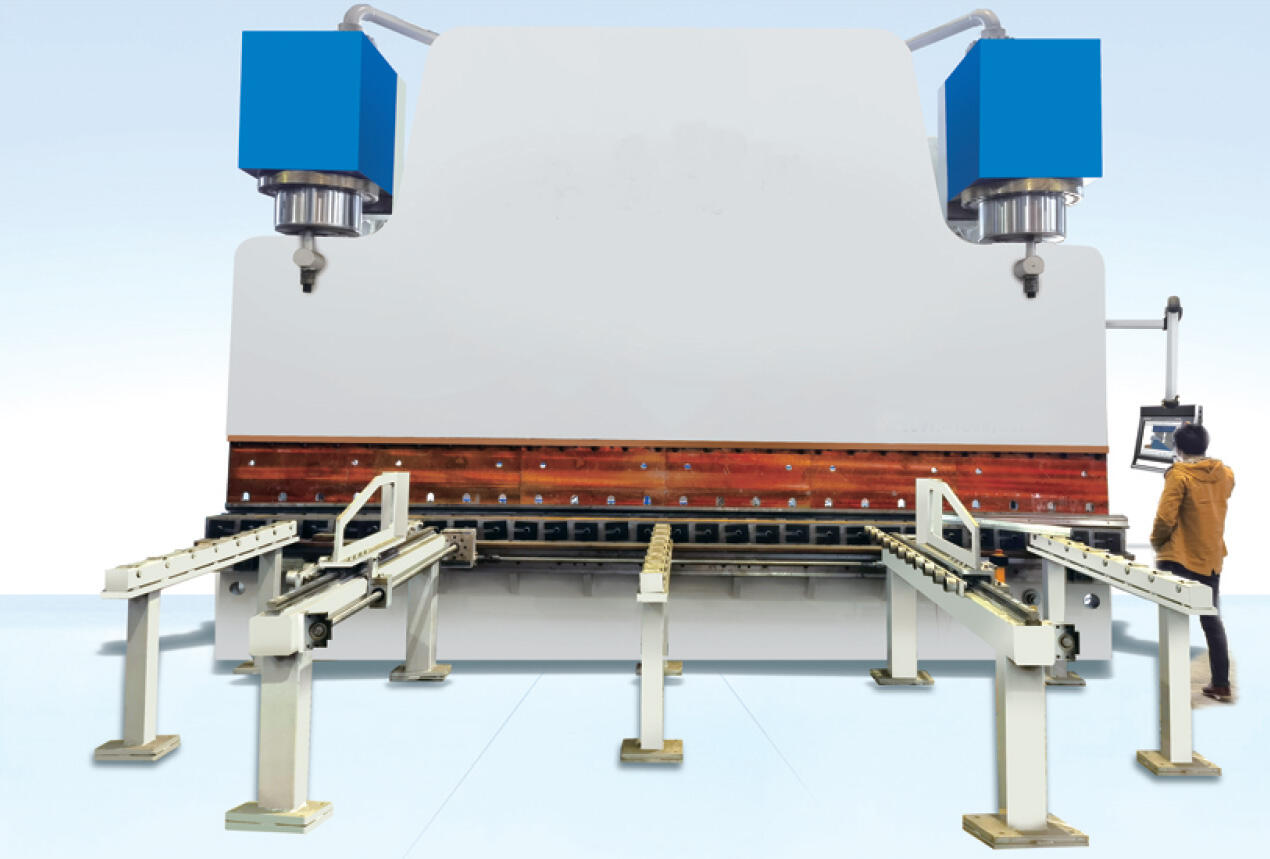

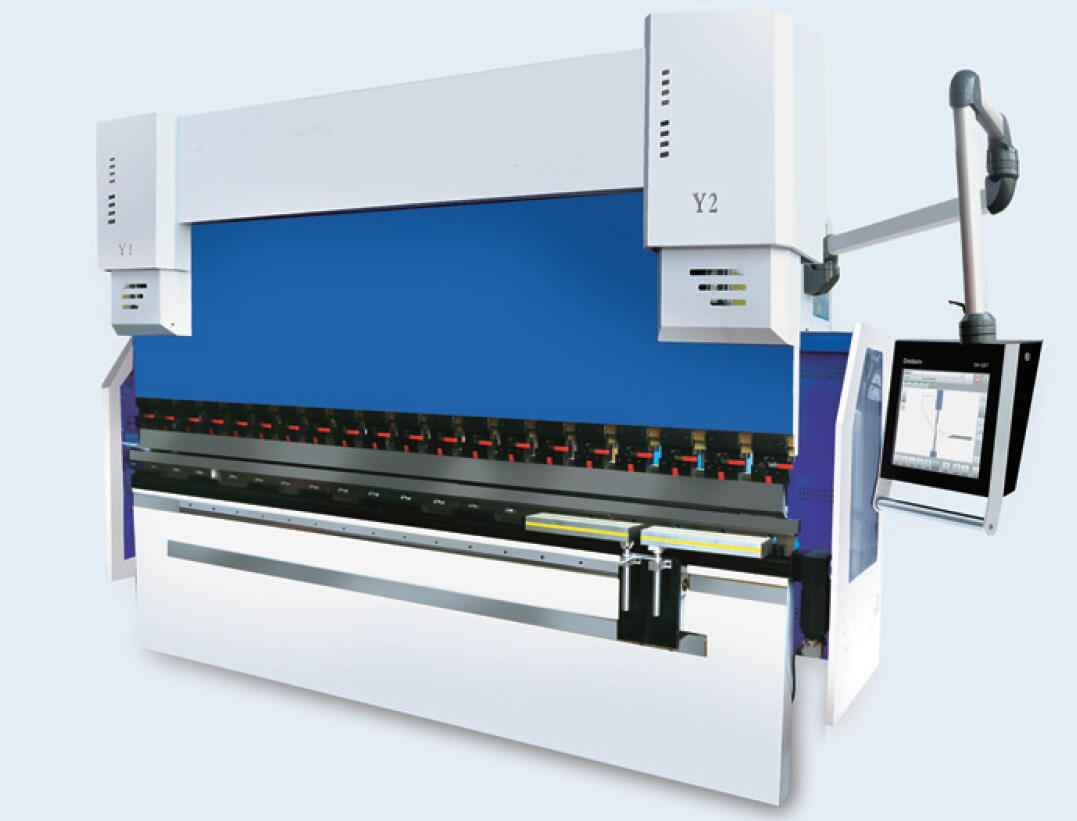

Gidravlik egish mashinasi — metall varaqalarni, plastinkalarni va profillarni aniq burchaklarga, egri chiziqlarga yoki murakkab shakllarga shakllantirish uchun gidravlik kuchdan foydalangan holda ishlaydigan yuqori samarali sanoat qurilmasidir. U yuqori kuchni ta'minlash, barqaror bosim taqsimotini amalga oshirish va ajoyib nazorat qilish qobiliyati bilan tanilgan bo'lib, og'ir vazifali metall ishlov berish sohalarida keraksiz narsa emas. Mexanik egish mashinalaridan farqli o'laroq, gidravlik modellar gidravlik nasos, rezervuar va nazorat klapanlariga ulangan bir yoki bir nechta gidravlik silindrlardan foydalanib, kuch hosil qiladi. Bu esa ishlov berilayotgan materialga tekis, sozlanuvchan bosim qo'llash imkonini beradi. Bu dizayn gidravlik egish mashinalarini qalin materiallarni (1 mm dan 100 mm gacha qalinlikda) hamda shkafli sanoatda, kemalar qurishda va qurilish sohasida keng tarqalgan bo'lgan, yuqori mustahkamlikka ega qotishmalar — zanglamaydigan po'lat, titanning yoki yuqori mustahkam po'latlarni qayta ishlash imkonini beradi. Gidravlik egish mashinasining asosiy tarkibiy qismlari — barqarorlik uchun odatda С shaklli yoki Н shaklli ramka, yuqori tirlar (punch) o'z ichiga olgan tirsiz, pastki tirlar (matritsa) o'z ichiga olgan tirsiz, muvozanatli kuch qo'llash uchun odatda ikkita gidravlik silindr hamda boshqaruv tizimi (qo'lda, yarima avtomatik yoki CNC) ni o'z ichiga oladi. CNC bilan integratsiyalangan gidravlik egish mashinalari operatorlarga egish ketma-ketligini saqlash, kuch va tezlik parametrlarini sozlash, ishlov berilayotgan materialni aniq joylashtirish uchun orqa shikastlagichlar bilan sinxronizatsiya qilish imkonini beradi. Bu esa shablon tayyorlash va aniqlik muhandisligi kabi sohalarda ±0,05 mm gacha aniqlikni ta'minlash uchun muhimdir. Gidravlik tizimlarning asosiy afzalliklaridan biri — egish zarbasi davomida doimiy kuchni saqlash, bu esa mexanik mashinalarda kuch pasayishidan aziyat chekishi mumkin bo'lgan uzun ishlov berilayotgan material (6 metr yoki undan ortiq) bo'yicha tekis deformatsiya qilishni ta'minlaydi. Bu tekis bosim, materialni egishdan keyin elastik tiklanishini (springback) minimal darajada kamaytiradi, chunki operatorlar kompensatsiya qilish uchun biroz ortiqcha egish imkoniga ega bo'ladi, natijada aniq o'lchamlar hosil bo'ladi. Gidravlik egish mashinalarida ham oshiq bosim klapanlari yordamida mashina yoki asboblar uchun xavfli darajadan oshib ketgan kuchdan himoya qilish funksiyasi ham mavjud bo'lib, bu esa ularning tez eskimasligini va ta'mirlash xarajatlarini kamaytiradi. Gidravlik egish mashinalari uchun asboblarga turli xil punchlar va matritsalar kiradi, bunda V shaklli matritsalar burchakli egish (90°, 135° va hokazo) uchun standart sifatida qo'llaniladi, kanallarni, qutilarni yoki maxsus profillarni shakllantirish uchun esa maxsus matritsalar ishlatiladi. Matritsa kengligini tanlash muhimdir: umumiy qoida sifatida, material qalinligining 6-8 barobarini tashkil etadigan matritsa kengligi yarim yorilishni oldini olish uchun tanlanadi, biroq bu qiymat material turi va uning cho'zilishga mustahkamligiga qarab o'zgarishi mumkin. Ish jarayonida ishlov berilayotgan material matritsaga joylashtiriladi, orqa shikastlagich uni aniq pozitsiyalaydi va gidravlik silindrlar punchni matritsaga tushirib, kerakli egish hosil bo'lguncha kuch qo'llaydi. Zamonaviy gidravlik egish mashinalarida, uzun ishlov berilayotgan materiallarda tirsning egilishini kompensatsiya qilish uchun (mexanik yoki gidravlik) yorug'lik tizimlari ham mavjud bo'lib, butun uzunligi bo'ylab parallel egishni ta'minlaydi. O'zgaruvchan silindrli nasoslar yordamida gidravlik mashinalarning energiya tejash samaradorligi ham yaxshilangan bo'lib, bu o'zgaruvchan sarf so'rovga qarab oqim tezligini sozlash orqali o'zgarmas silindrli tizimlarga qaraganda elektr energiyasi sarfini kamaytiradi. Xalqaro standartlar (masalan, ISO 6927 — gidravlik suyuqlik quvvat tizimlari va EN 12625 — egish mashinalari uchun xavfsizlik talablari) ga muvofiq ishlab chiqarilgan mashinalar global xavfsizlik va ishlash mezonlarini qondiradi, shu tufayli ular Yevropadagi avtomobil zavodlaridan Osiyodagi kemalar zavodlarigacha bo'lgan turli sanoat muhitlarida foydalanishga mos keladi.