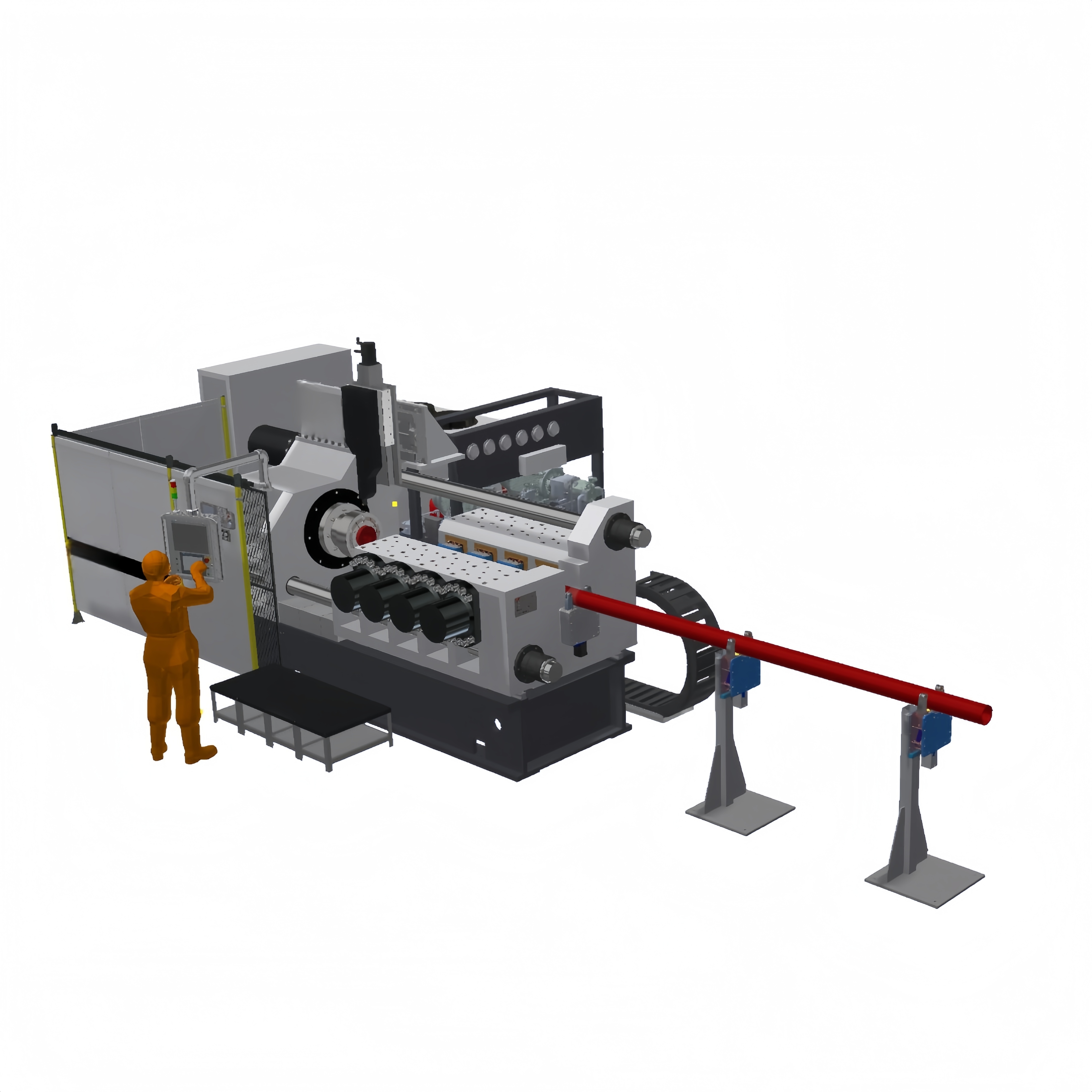

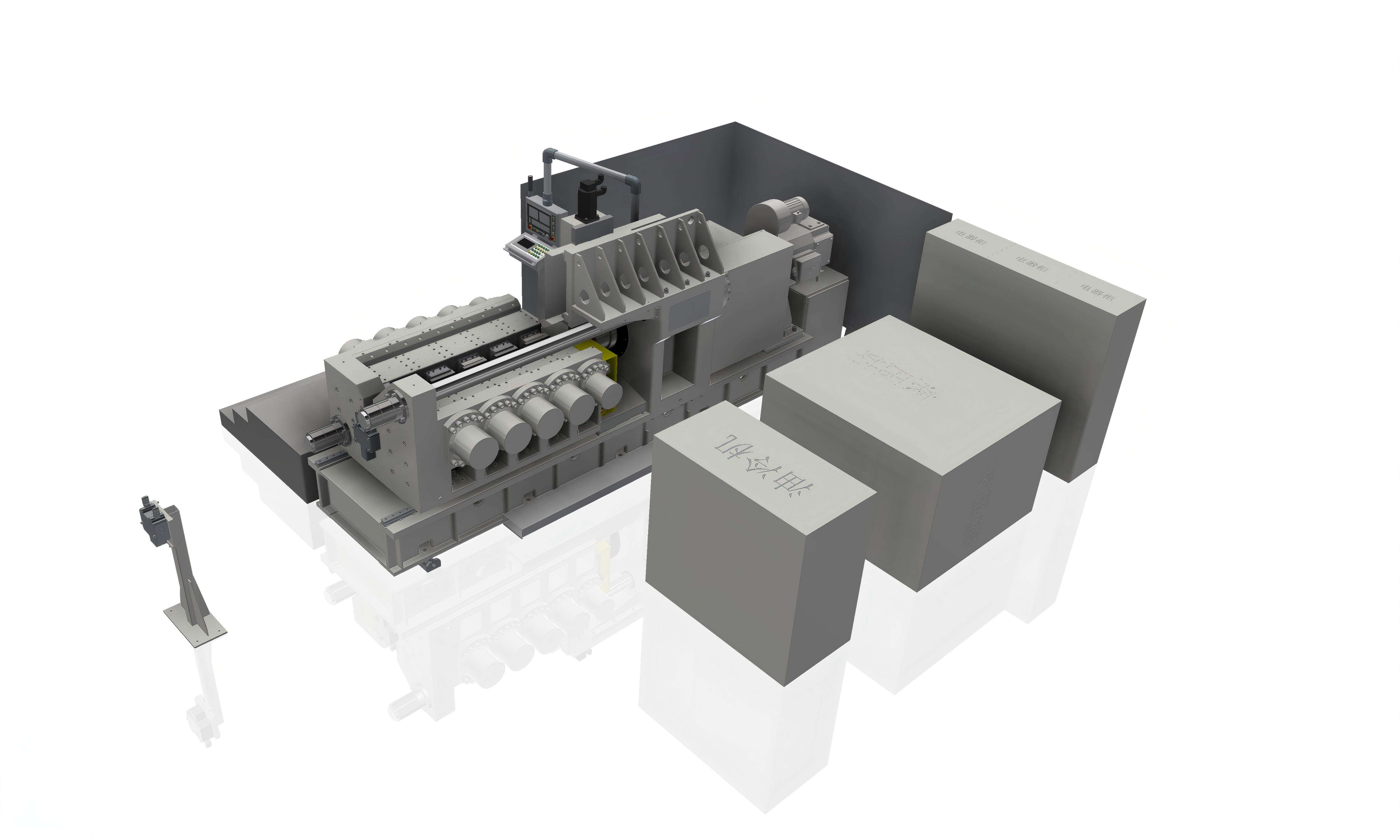

Maschinen zum Reibschweißen von Aluminiumlegierungen sind spezialisierte Systeme, die entwickelt wurden, um die einzigartigen metallurgischen Herausforderungen beim Verbinden von Aluminiumlegierungen zu bewältigen. Diese sind für leichte Bauweisen in der Luftfahrt, Automobil- und Marineindustrie von zentraler Bedeutung. Die hohe Wärmeleitfähigkeit von Aluminium (ca. 205 W/m·K für die Legierung 6061) und die schnelle Bildung einer dichten Oxidschicht (Al₂O₃) machen traditionelle Schmelzschweißverfahren anfällig für Fehler wie Porosität, Heißrissbildung und geschwächte Verbindungen. Das Reibschweißen überwindet diese Probleme durch einen Feststoffprozess: Rotierende oder lineare Reibung zwischen den Werkstücken erzeugt lokal begrenzte Wärme (typischerweise 350–550 °C für Aluminium), wodurch das Material an der Grenzfläche weich wird, während gleichzeitig mechanischer Druck die Oxidschicht aufbricht und so eine metallurgisch gefestete Verbindung ohne Schmelzen entsteht. Dies führt zu einer Wärmeeinflusszone (HAZ) mit einer Dicke von weniger als 1 mm, wodurch die Ermüdungsfestigkeit der Legierung erhalten bleibt – entscheidend für Flugzeugrumpfbauteile und Automobilchassisteile. Diese Maschinen sind hervorragend geeignet zum Verbinden unterschiedlicher Aluminiumlegierungen (z. B. 6061-T6 mit 7075-T73) sowie von Aluminium mit anderen Metallen wie Kupfer (für Wärmetauscher) oder Titan (für Luftfahrtstrukturen). Dabei kommt präzise Kontrolle über die Drehzahl (500–3000 U/min) und axialen Druck (10–50 kN) zum Einsatz, um verschiedene Legierungs-Härtegrade zu berücksichtigen. Die Reibschweißmaschinen für Aluminiumlegierungen von WondersunM integrieren Servohydrauliksysteme zur Druckregelung und optische Sensoren zur Überwachung der Grenzflächentemperatur, um eine gleichbleibend hohe Schweißqualität sicherzustellen. Die Konstruktionen beinhalten auch schnell wechselbare Spannvorrichtungen, um unterschiedlichste Geometrien zu verarbeiten – von dünnwandigen Rohren (5 mm Durchmesser) bis hin zu massiven Platten (50 mm Dicke). Die Einhaltung von Normen wie AWS C3.6M und ISO 17635 gewährleistet die Kompatibilität mit globalen Fertigungsanforderungen. Unterstützt von einem technischen Team mit Expertise in Aluminiummetallurgie, bietet das Unternehmen vor Ort die Optimierung von Parametern für spezifische Legierungen an, wodurch die Inbetriebnahmezeit für Kunden in über 100 Ländern reduziert wird. Diese Maschinen ermöglichen Kosteneinsparungen durch den Verzicht auf Zusatzmetalle und reduzieren die Nachbearbeitung nach dem Schweißen, wodurch sie zu einem Schlüsselelement moderner Leichtbauproduktion werden.