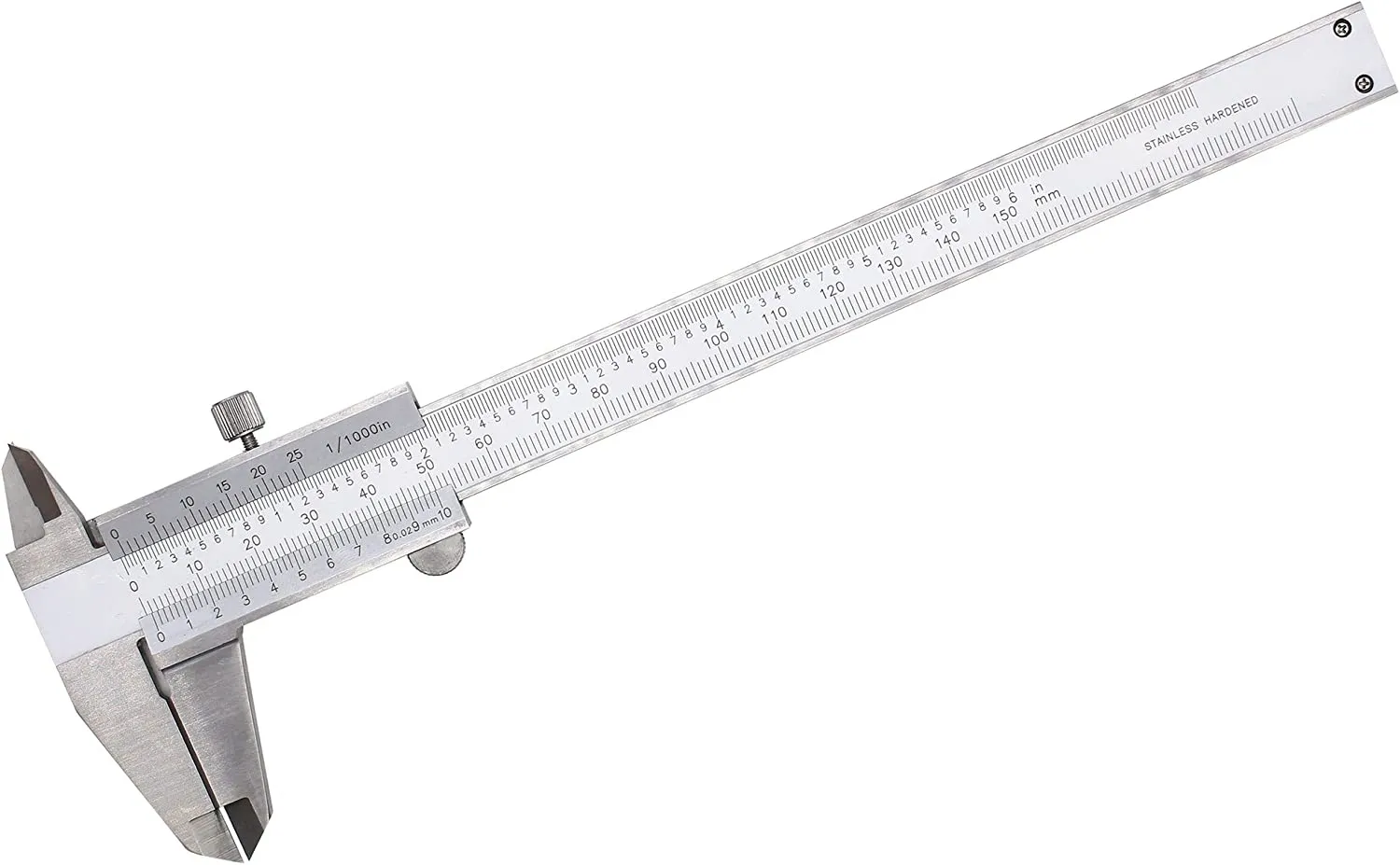

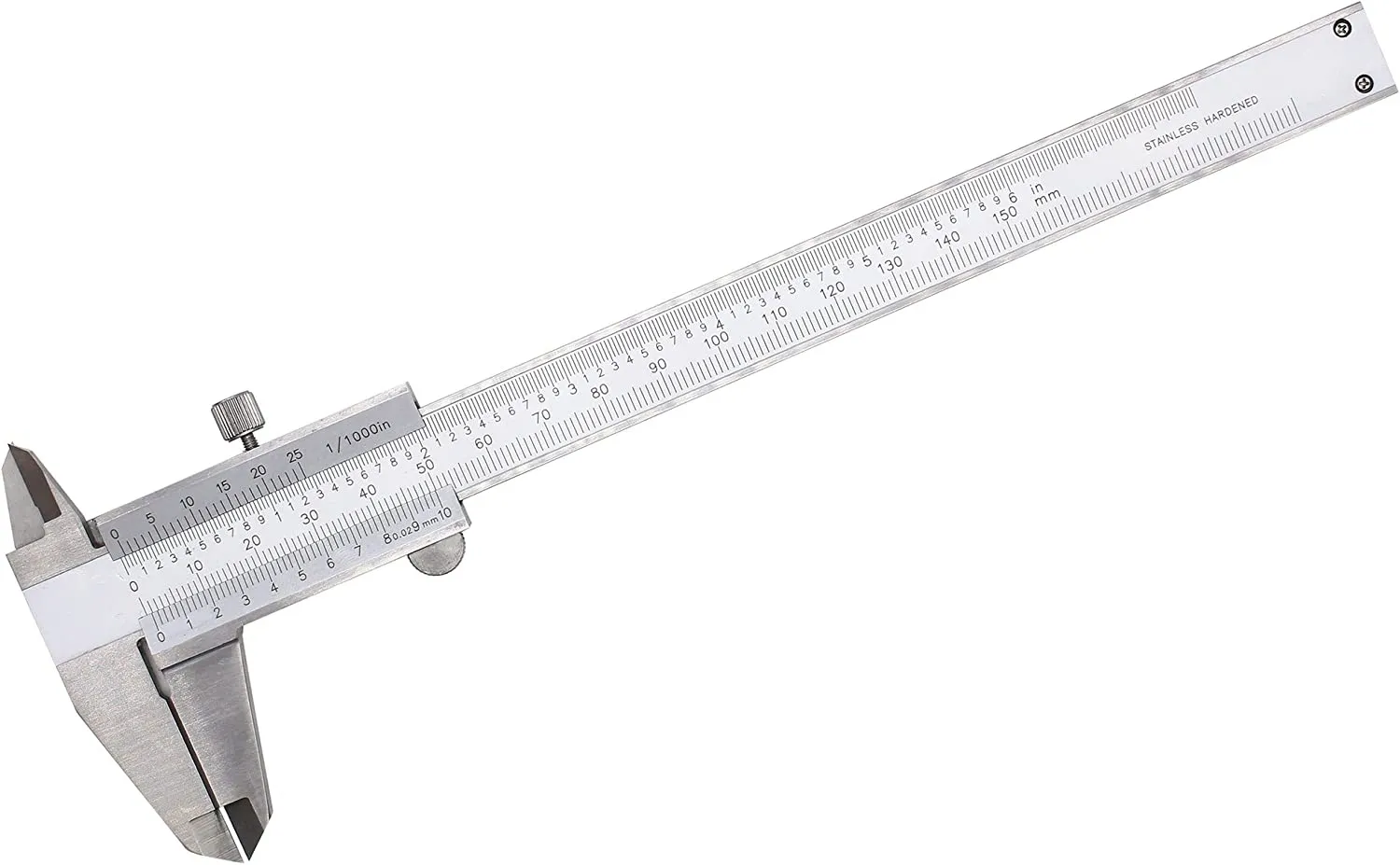

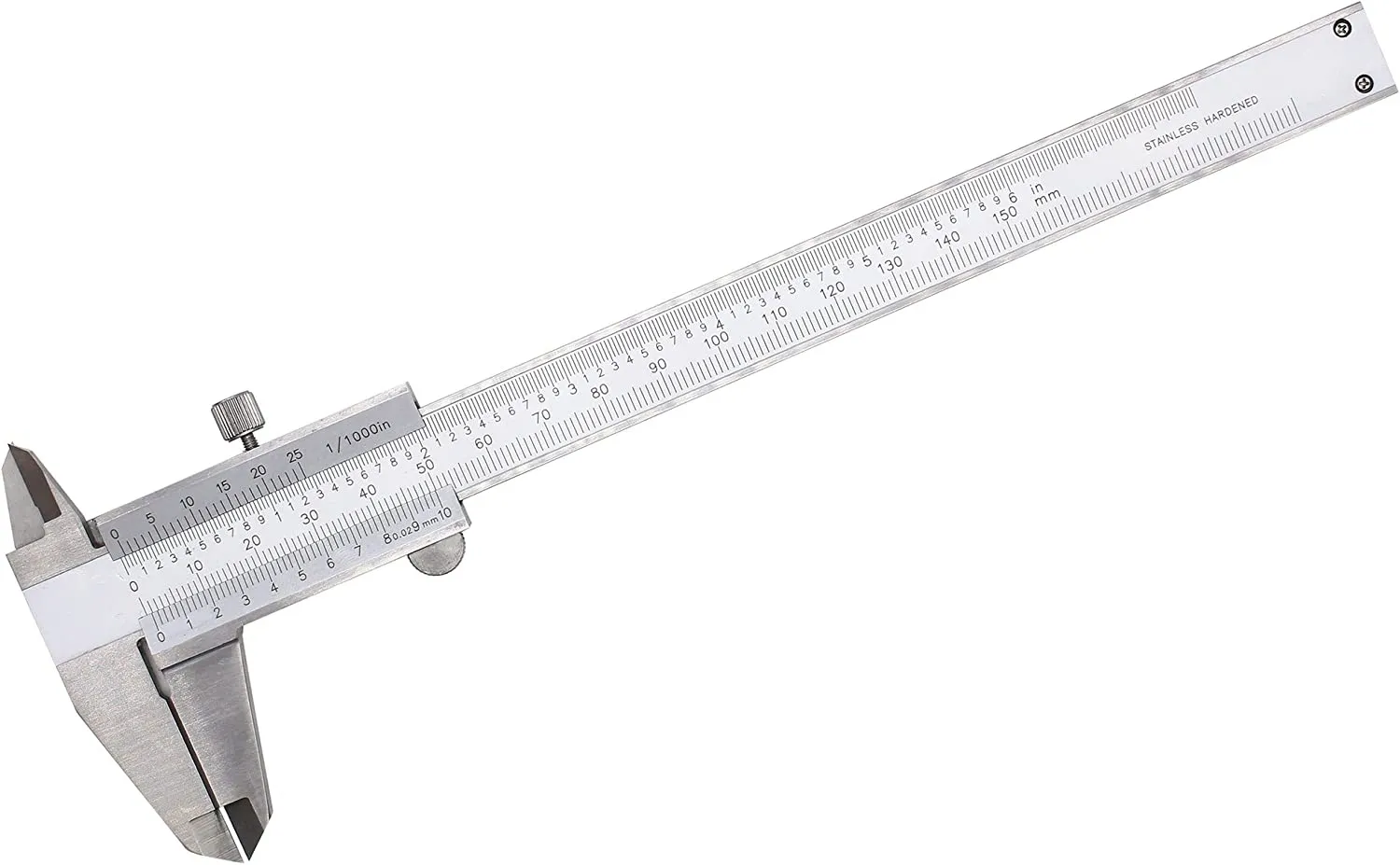

深さノギスは、ワークの穴、溝、くぼみ、その他の内部形状の深さを高精度で測定するために設計された精密測定器です。主尺、スライドするバーニャ尺、固定ベース(または基準顎)、および深さ測定棒(プローブ)から構成されており、バーニャの一致原理に基づいて動作します。この原理では、主尺とバーニャ尺の目盛間隔の差により、主尺の最小目盛よりも細かい測定が可能です。一般的に、深さノギスの測定範囲は0〜150mm、0〜300mm、またはそれ以上で、標準モデルでは分解能が0.02mm(0.001インチ)であり、精密製造、機械工学、品質管理において不可欠なツールです。固定ベースはワーク表面に安定して接触する基準点となり、測定対象の深さに沿って測定棒が延び、バーニャ尺と主尺の目盛を一致させることで正確な深さを読み取ります。精度を保証するため、高品質な深さノギスは摩耗、腐食、変形に強い硬化ステンレス鋼で作られています。測定棒は表面仕上げを研磨加工(ラップ)して摩擦を最小限に抑え、スケールはさまざまな照明条件下でも読みやすい高コントラストの刻印または彫刻が施されています。上位モデルには測定値を固定するためのロックネジが搭載され、誤った移動による測定結果への影響を防ぎます。実際の応用例として、エンジンブロック内のブラインドホールの深さ検証、金型部品の溝の厚さ、機械加工部品のくぼみの深さを設計仕様に適合させる確認に使用されます。たとえば、自動車製造ではバルブシートの深さを測定してバルブの正しい位置合わせを保証し、航空宇宙分野では燃料ラインのくぼみの深さを測定して漏れのないシールを確保します。深さノギスの選定においては、測定範囲、分解能、構造品質を用途に合わせる必要があります。高精度の機械加工では0.01mm分解能のモデルが必要な場合があり、一般の加工用途では0.02mmの分解能で十分な場合もあります。適切なキャリブレーションと定期的なメンテナンス、つまり清掃やマスタゲージによる定期的な検証が、長期間にわたる精度維持に不可欠です。これらの機器の設計と性能はISO 3599やASME B89.1.13などの国際規格によって規定されており、メーカー間の一貫性を保ち、精密部品のグローバル市場での取引を容易にしています。