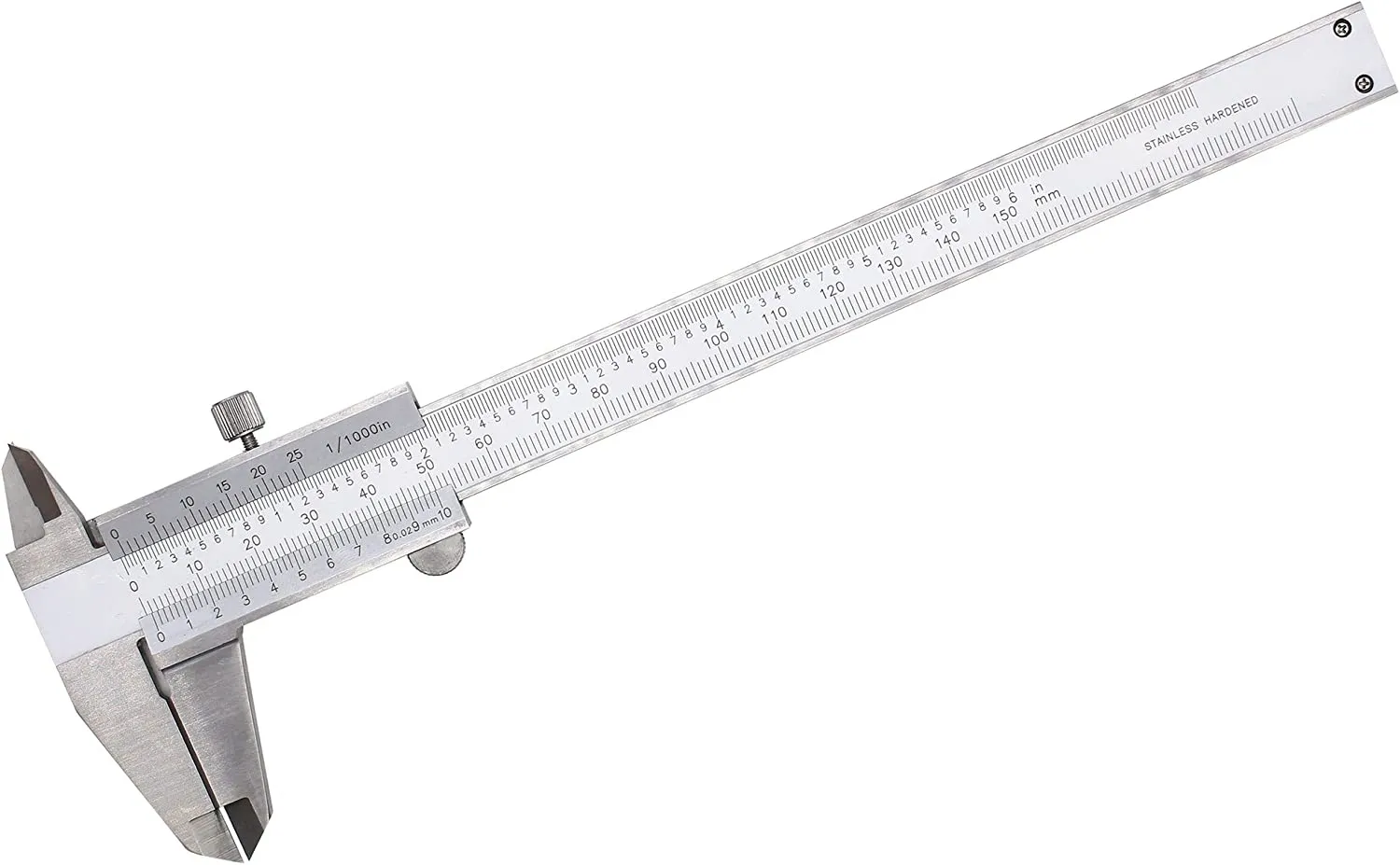

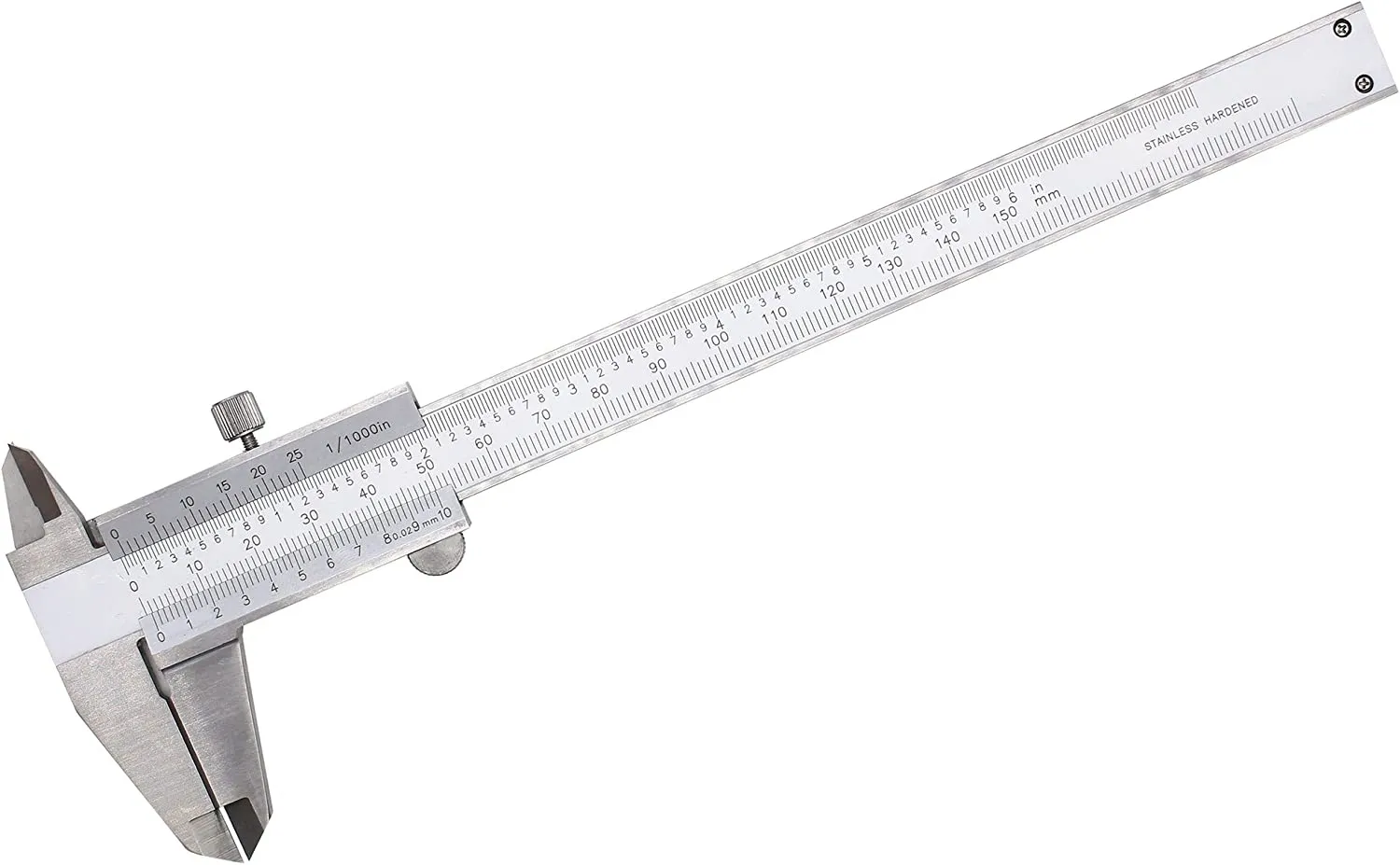

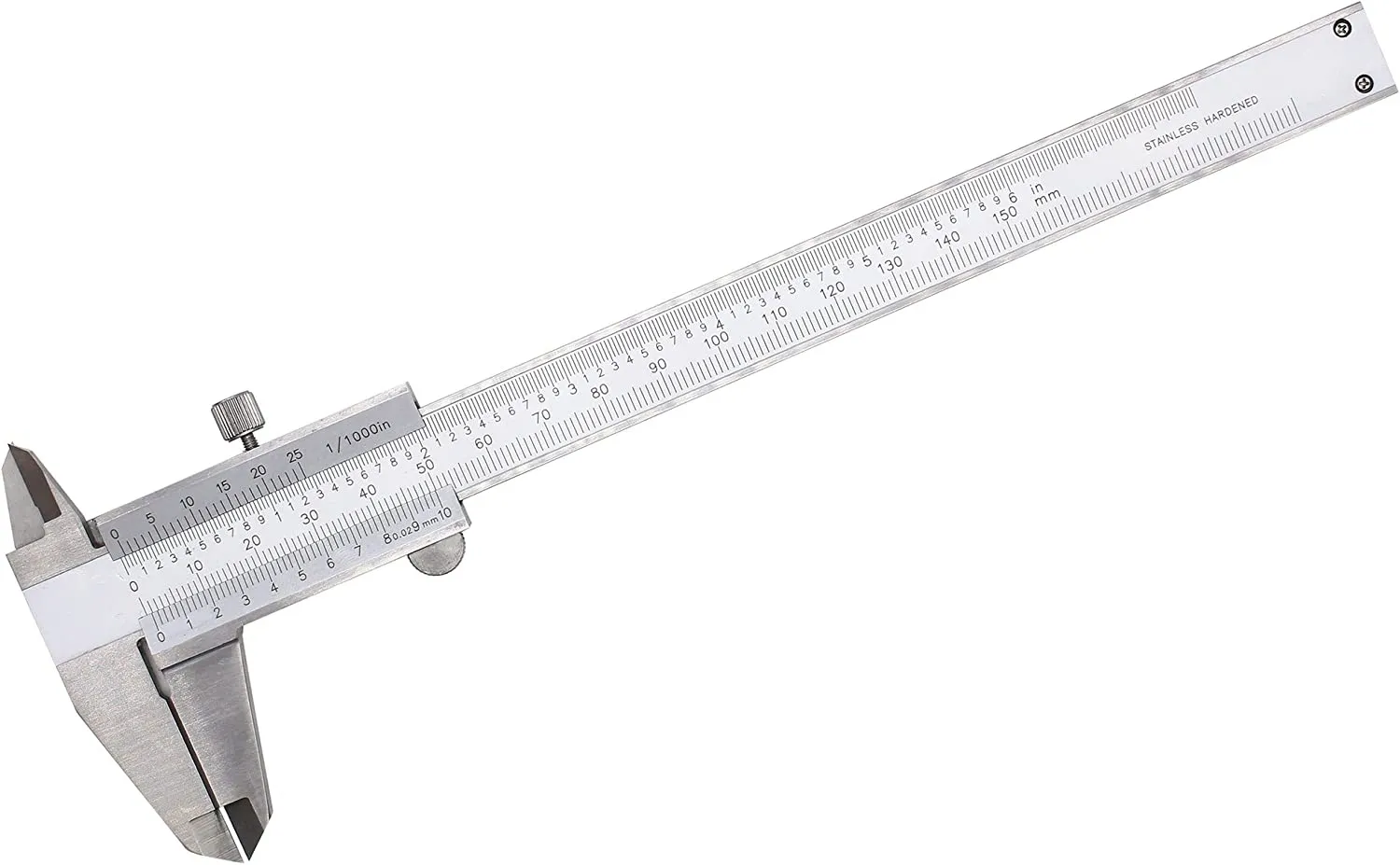

Ein Tiefenmessschieber ist ein präzises Messinstrument, das speziell entwickelt wurde, um die Tiefe von Bohrungen, Nuten, Vertiefungen und anderen inneren Merkmalen an Werkstücken mit hoher Genauigkeit zu bestimmen. Er besteht aus einer Hauptmessskala, einer verschiebbaren Noniusskala, einer festen Basis (oder Referenzbacke) und einem Tiefentaster (oder Messstift). Dieses Werkzeug funktioniert nach dem Prinzip der Nonius-Ablesung, bei dem die Differenz zwischen den Teilungen der Hauptskala und der Noniusskala feinere Messungen ermöglicht als die kleinste Einteilung der Hauptskala. Typischerweise bieten Tiefenmessschieber einen Messbereich von 0 bis 150 mm, 0 bis 300 mm oder größer, bei einer Auflösung von 0,02 mm (0,001 Zoll) für Standardmodelle, wodurch sie in der Präzisionsfertigung, Maschinenbau und Qualitätskontrolle unverzichtbar sind. Die feste Basis stellt einen stabilen Referenzpunkt dar, der auf der Oberfläche des Werkstücks aufliegt, während der Tiefentaster in das zu messende Merkmal eingeführt wird. Der Messwert wird ermittelt, indem die Noniusskala mit der Hauptskala ausgerichtet wird, um die genaue Tiefe festzustellen. Um die Genauigkeit sicherzustellen, werden hochwertige Tiefenmessschieber aus gehärtetem Edelstahl gefertigt, der gegen Verschleiß, Korrosion und Verformung resistent ist – entscheidende Eigenschaften in industriellen Umgebungen, in denen das Gerät häufig Kühlmitteln, Ölen und Schmutz ausgesetzt ist. Der Tiefentaster ist oft geschliffen, um eine glatte Oberfläche zu gewährleisten und die Reibung beim Ein- und Ausfahren zu minimieren, während die Skalen mit kontrastreichen Markierungen graviert oder geätzt sind, um eine einfache Ablesbarkeit unter verschiedenen Lichtverhältnissen zu gewährleisten. Fortgeschrittene Modelle verfügen möglicherweise über eine Schraube zur Fixierung der Noniusskala, sobald ein Messwert erfasst wurde, um ungewollte Bewegungen zu verhindern, die das Ergebnis beeinträchtigen könnten. In praktischen Anwendungen werden Tiefenmessschieber verwendet, um die Tiefe von Durchgangsbohrungen in Motorenblöcken, die Breite von Nuten in Formteilen und die Vertieftiefe von bearbeiteten Bauteilen zu prüfen, um sicherzustellen, dass sie den Konstruktionsspezifikationen entsprechen. Beispielsweise werden in der Automobilfertigung mit ihnen die Tiefen von Ventilsitzen überprüft, um eine korrekte Ventiljustierung zu gewährleisten, während in der Luftfahrttechnik die Tiefe von Vertiefungen für Kraftstoffleitungen gemessen wird, um dichte Schraubverbindungen sicherzustellen. Bei der Auswahl eines Tiefenmessschiebers müssen Faktoren wie Messbereich, Auflösung und Verarbeitungsqualität auf die jeweilige Anwendung abgestimmt sein – für präzise Fräsarbeiten könnte ein Modell mit 0,01 mm Auflösung erforderlich sein, während für allgemeine Fertigungsanwendungen 0,02 mm ausreichen könnten. Eine ordnungsgemäße Kalibrierung und Wartung, einschließlich regelmäßiger Reinigung und periodischer Überprüfung anhand von Referenznormalen, ist entscheidend, um die Messgenauigkeit im Laufe der Zeit zu bewahren. Internationale Standards wie ISO 3599 und ASME B89.1.13 regeln das Design und die Leistung dieser Geräte und gewährleisten so eine einheitliche Qualität zwischen verschiedenen Herstellern und erleichtern den globalen Handel mit Präzisionskomponenten.