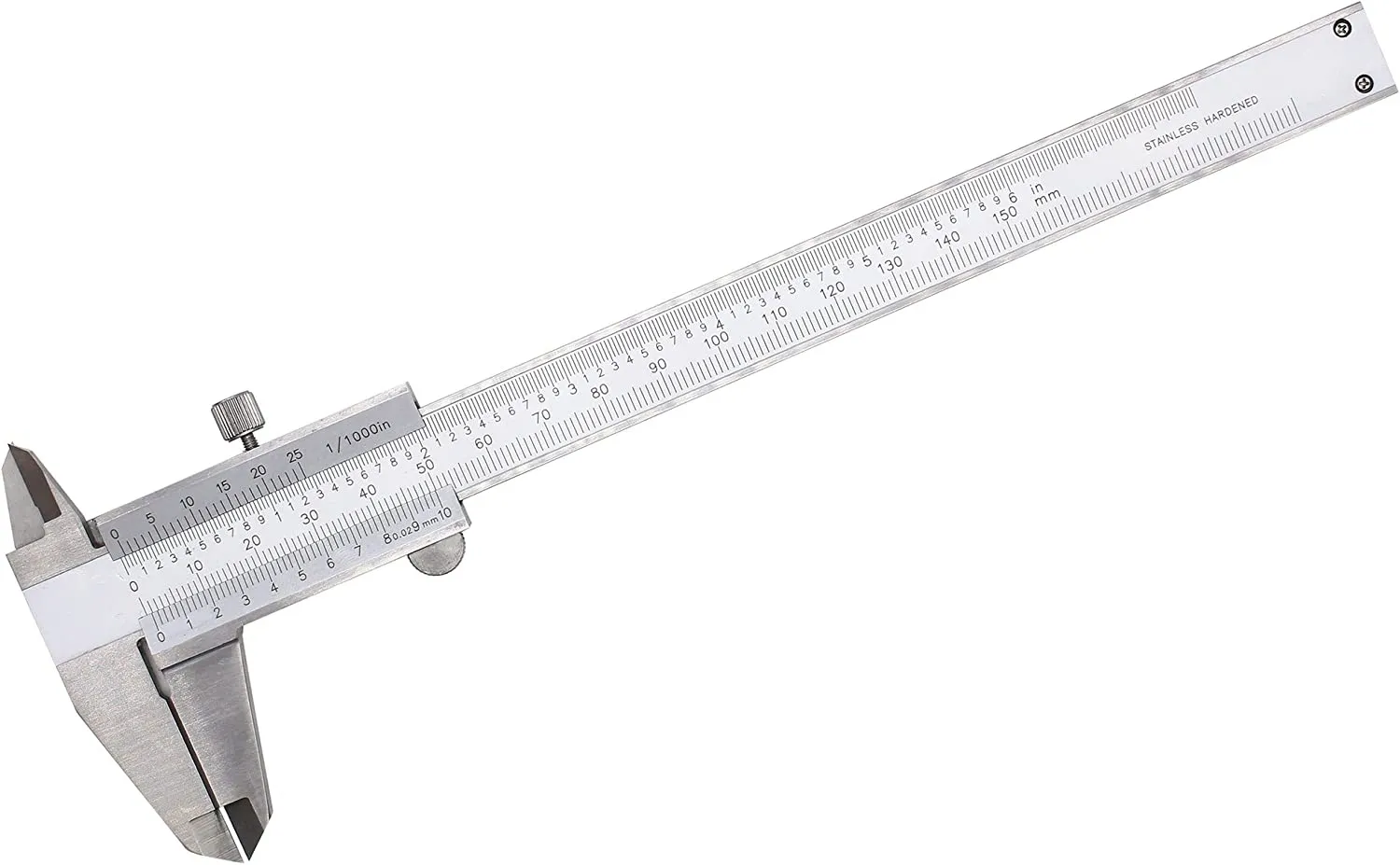

Derinlik kumpası, iş parçalarındaki deliklerin, olukların, oyukların ve diğer iç özelliklerin derinliğini yüksek doğrulukla belirlemek üzere özel olarak tasarlanmış bir hassas ölçüm cihazıdır. Ana ölçek, kayan verniyer ölçek, sabit taban (veya referans çenesi) ve derinlik çubuğundan (veya probundan) oluşan bu araç, ana ölçek ve verniyer ölçek arasındaki gradüasyon farkıyla çalışan verniyer hizalama prensibine dayanır. Bu sayede ana ölçek üzerindeki en küçük bölümden daha ince ölçüm imkanı sunar. Genellikle derinlik kumpasları, standart modellerde 0 ila 150 mm, 0 ila 300 mm veya daha büyük ölçüm aralıklarına ve 0,02 mm (0,001 inç) çözünürlüğe sahiptir. Bu özellikler, onları hassas imalat, makine mühendisliği ve kalite kontrol süreçlerinde vazgeçilmez kılar. Sabit taban, iş parçasının yüzeyine dayanan sabit bir referans noktası sağlar, derinlik çubuğu ise ölçülen özelliğe uzanır; okuma işlemi, verniyer ölçeğinin ana ölçek ile hizalanmasıyla elde edilir. Hassasiyeti temin etmek için yüksek kaliteli derinlik kumpasları, aşınmaya, korozyona ve deformasyona karşı dirençli olan sertleştirilmiş paslanmaz çelikten üretilir. Bu özellikler, soğutuculara, yağlara ve artıklara maruz kalınan endüstriyel ortamlarda hayati öneme sahiptir. Derinlik çubuğu genellikle düşük sürtünmeyi temin etmek için pürüzsüz yüzey bitimiyle işlenir, ölçekler ise çeşitli ışıklandırma koşullarında kolay okunabilirliği sağlamak için yüksek kontrastlı işaretlemelerle kazınmış veya oyulmuş olur. Gelişmiş modellerde, ölçüm alındıktan sonra verniyer ölçeği sabitlemek amacıyla kilit vidaları bulunabilir; bu da sonuçları etkileyebilecek rastgele hareketleri önler. Uygulamada, derinlik kumpasları, motor bloklarındaki kör deliklerin derinliğini, kalıp bileşenlerindeki olukların kalınlığını ve işlenmiş parçalardaki oyukların derinliğini kontrol etmek için kullanılır; böylece tasarım spesifikasyonlarına uygunluk sağlanır. Örneğin otomotiv üretiminde, supap oturma yerlerinin derinliği, doğru supap hizalamasını garanti altına almak için kontrol edilir; havacılık mühendisliğinde ise sızdırmazlık sağlayan yakıt hattı oyuklarının derinliği ölçülür. Derinlik kumpası seçimi yapılırken ölçüm aralığı, çözünürlük ve yapı kalitesi gibi faktörler uygulamaya uygun olmalıdır. Hassas işleme için 0,01 mm çözünürlüklü model gerekirken, genel üretim için 0,02 mm çözünürlük yeterli olabilir. Düzenli kalibrasyon ve bakım, cihazın doğruluğunu uzun süre korumak adına hayati öneme sahiptir; bu işlemler periyodik olarak master mastarlarla doğrulama ve düzenli temizlik dahildir. Uluslararası standartlar olan ISO 3599 ve ASME B89.1.13, bu cihazların tasarımını ve performansını düzenler; üreticiler arasında tutarlılığı ve hassas bileşenlerin küresel ticaretini kolaylaştırır.