ความแม่นยำสูงและการเบี่ยงเบนต่ำ เพื่อความถูกต้องที่สม่ำเสมอในการกลึง

การทำความเข้าใจเกี่ยวกับการเบี่ยงเบนของเครื่องมือ (Tool Runout) และค่า T.I.R. ในการดำเนินงาน CNC

การเบี่ยงเบนของเครื่องมือ ซึ่งวัดเป็นค่า Total Indicator Reading (T.I.R.) มีผลกระทบโดยตรงต่อคุณภาพการกลึง CNC โดยทำให้เกิดแรงตัดที่ไม่สม่ำเสมอ แม้เพียง 0.01 มม. ของค่า T.I.R. ก็สามารถลดอายุการใช้งานของเครื่องมือได้ถึง 30% และเพิ่มพื้นผิวหยาบขึ้น 40% ในการกัดเหล็ก ตามการศึกษาทางวิศวกรรมความแม่นยำ

ER Collets สร้างแรงยึดแบบสมมาตรได้อย่างไร

คอเล็ต ER ใช้การออกแบบที่มีลักษณะเป็นแนวลาดเอียง ซึ่งช่วยกระจายแรงยึดจับไปทั่วทั้ง 360° ของก้านเครื่องมืออย่างสม่ำเสมอ ข้อได้เปรียบเชิงกลนี้ช่วยลดการเบี่ยงเบนตามแนวรัศมีลงได้สูงสุดถึง 62% เมื่อเทียบกับตัวยึดแบบสลักเกลียว และยังคงความเข้าศูนย์กลางไว้ต่ำกว่า 0.005 มม. ในระบบที่ใช้ ER 20 มาตรฐาน

ผลการวัดประสิทธิภาพ: ER 20 เทียบกับตัวยึดแบบล็อกข้างในงานประยุกต์จริง

การเปรียบเทียบงานกลึง CNC ล่าสุดแสดงให้เห็นว่า คอเล็ต ER 20 ให้ค่า T.I.R. อยู่ที่ 0.003–0.008 มม. เทียบกับ 0.012–0.025 มม. สำหรับตัวยึดแบบล็อกข้างในการกัดอลูมิเนียม การสั่นสะเทือนที่ลดลงทำให้สามารถเพิ่มอัตราป้อนเร็วขึ้น 18% และยืดอายุการใช้งานของดอกกัดปลายได้นานขึ้น 25% ตามที่มีการบันทึกไว้ในการวิจัยด้านการกลึงความแม่นยำสูง

ความก้าวหน้าสู่ค่า T.I.R. ต่ำกว่า 0.003 มม. ในดีไซน์ ER รุ่นใหม่

คอเล็ตรุ่นใหม่ล่าสุดสามารถบรรลุค่า T.I.R. ต่ำกว่า 0.003 มม. ได้โดยใช้แนวลาดเอียงสามมุมร่วมกับการเจียรระดับความแม่นยำสูง พิจารณาจากการวิเคราะห์ในปี 2023 ของการเจาะเหล็กที่ผ่านการอบแข็ง พบว่าการออกแบบที่ปรับปรุงแล้วช่วยลดความเบี่ยงเบนของเส้นผ่านศูนย์กลางรูเจาะลงได้ 73% เมื่อเทียบกับคอเล็ตแบบดั้งเดิม

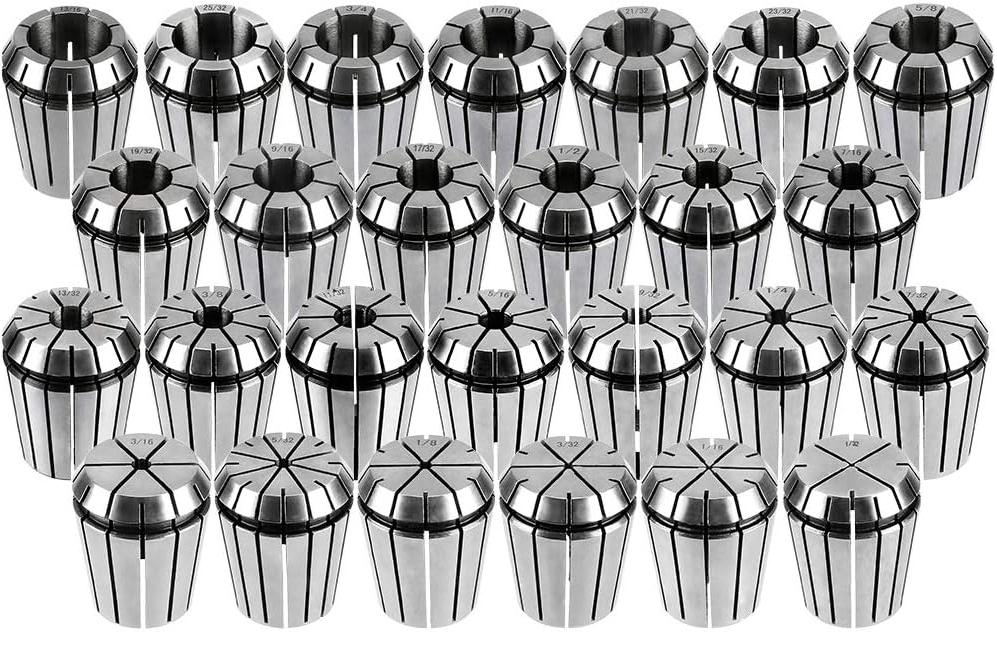

ช่วงการยึดจับที่กว้างและระบบอเนกประสงค์สำหรับเส้นผ่านศูนย์กลางเครื่องมือต่างๆ

หลักการเปลี่ยนรูปร่างแบบยืดหยุ่นที่ทำให้สามารถปรับเข้ากับเส้นผ่านศูนย์กลางได้หลากหลาย

ปลอกยึด ER มีความอเนกประสงค์สูงมากเมื่อพูดถึงการยึดจับ เนื่องจากมันจะเปลี่ยนรูปร่างแบบยืดหยุ่นอย่างควบคุมได้ ดีไซน์แบบเป็นส่วนๆ ทำให้มันสามารถหดตัวตามแนวรัศมีในเส้นผ่านศูนย์กลางต่างๆ ได้ ขณะเดียวกันก็ยังคงจุดศูนย์กลางไว้อย่างแม่นยำ ยกตัวอย่างเช่น รุ่นมาตรฐาน ER 32 ซึ่งสามารถรองรับขนาดของก้านเครื่องมือที่แตกต่างกันได้ประมาณ ±1 มม. สิ่งที่ทำให้สิ่งนี้เกิดขึ้นได้คือ รูปร่างเฉพาะตัวของปลอกยึดนั้นเอง วิศวกรออกแบบชิ้นส่วนเหล่านี้ให้แรงกดกระจายตัวอย่างสม่ำเสมอเมื่อมีการบีบอัด ซึ่งช่วยป้องกันไม่ให้เครื่องมือลื่นไถล ซึ่งเป็นสิ่งสำคัญมากเมื่อทำงานบนแกนเครื่อง CNC ที่ความเร็วสูงสุด โรงงานที่ต้องทำงานกับเครื่องมือหลายขนาดมักพบว่าคุณสมบัตินี้มีประโยชน์อย่างยิ่ง

กรณีศึกษา: ระบบ ER 32 หนึ่งชุดที่สามารถใช้งานกับเครื่องมือขนาดเส้นผ่านศูนย์กลาง 1–13 มม.

ตามรายงานประสิทธิภาพการผลิตปี 2023 โรงงานอุตสาหกรรมการบินแห่งหนึ่งสามารถลดสต็อกของตัวยึดเครื่องมือลงได้เกือบสองในสามเพียงแค่เปลี่ยนมาใช้มาตรฐาน ER 32 พนักงานที่นั่นสามารถจัดการกับสว่านขนาดเล็ก 0.8 มม. และดอกไสขนาดใหญ่ 12.7 มม. โดยใช้ชุดคอเล็ตเดียวกัน พร้อมทั้งควบคุมค่าความเบี่ยงเบนหมุน (runout) ให้อยู่ต่ำกว่า 0.005 มม. ตลอดงานกัดหลากหลายประเภท สิ่งใดที่ทำให้คอเล็ต ER เหล่านี้มีประสิทธิภาพ? ด้วยการออกแบบที่มีพื้นผิวสัมผัสแบบค่อยเป็นค่อยไป ซึ่งสามารถปรับตัวเองได้เมื่อใช้กับเครื่องมือที่มีขนาดเล็กกว่าเล็กน้อย จึงไม่จำเป็นต้องใช้วงแหวนรอง (shim rings) ที่ทุกคนรู้สึกรำคาญใจในระหว่างการตั้งค่า

การเปรียบเทียบกับตัวยึดแบบหดด้วยความร้อน ยึดข้าง และยึดด้วยสกรู

| ประเภทตัวยึด | ระยะการจับ | เวลาในการเปลี่ยนผลิตภัณฑ์ | ต้นทุน/ตำแหน่งเครื่องมือ |

|---|---|---|---|

| ปากจับ ER | 1–13 มม.* | 18–25 วินาที | $35–$80 |

| Heatshrink | ปรับ | 3–5 นาที | $120–$400 |

| ล็อกด้านข้าง | ปรับ | 4560 วินาที | $75–$150 |

| Setscrew | ปรับ | 30–40 วินาที | $25–$60 |

ข้อกำหนดของคอเล็ต ER 32 ตามมาตรฐาน DIN 6499

ตารางนี้แสดงถึงความสามารถเฉพาะตัวของคอเล็ต ER ที่สามารถรวมตำแหน่งเครื่องมือไว้ด้วยกันได้ ในขณะที่ยังคงรักษากำลังยึดจับที่มั่นคง — ซึ่งเป็นข้อได้เปรียบที่สำคัญสำหรับเครื่องจักร CNC ที่ต้องทำงานผลิตชิ้นงานหลากหลายปริมาณ

กลยุทธ์ในการลดสต๊อกคอเล็ตด้วยช่วงขนาดที่ได้มาตรฐาน

ผู้จัดการโรงงานอัจฉริยะจะลดค่าใช้จ่ายด้านคอเล็ต ER โดยการใช้ระบบสองระดับ ซึ่งโดยทั่วไปจะใช้คอเล็ต ER 11 สำหรับเครื่องมือขนาดเล็กที่มีขนาดเส้นผ่านศูนย์กลางตั้งแต่ 0.5 ถึงประมาณ 7 มม. และเก็บแบบ ER 40 ไว้สำหรับงานที่ใหญ่กว่า โดยเครื่องมือมีขนาดตั้งแต่ 3 ถึง 26 มม. เมื่อโรงงานเปรียบเทียบความต้องการเครื่องมือที่คาดการณ์ไว้กับข้อกำหนดมาตรฐาน DIN สำหรับขนาดคอเล็ต พวกเขามักพบว่าสามารถตัดตัวยึดพิเศษที่ใช้ได้เพียงขนาดเดียวออกไปได้ถึง 8 ใน 10 ตัว ส่วนช่างเทคนิคที่มีประสบการณ์ส่วนใหญ่มักเลือกใช้คอเล็ตที่มีขนาดใหญ่กว่าเส้นผ่านศูนย์กลางของแกนเครื่องมือจริงอยู่ประมาณ 3 ถึง 5 เปอร์เซ็นต์ ซึ่งจะทำให้คอเล็ตมีพื้นที่เผื่อเพียงพอที่จะทนต่อการสึกหรอจากการยึดจับหลายพันครั้ง ก่อนที่จะเริ่มเปลี่ยนรูปหรือเสียหายอย่างสมบูรณ์

ประสิทธิภาพด้านต้นทุนและความทนทานในระยะยาวของระบบ ER Collet

ต้นทุนต่อหน่วยที่ต่ำกว่าและอายุการใช้งานที่ทนทานมากขึ้นของ ER collet แบบแข็ง

ER collet ที่ผลิตจากเหล็กคุณภาพสูงแบบแข็ง มักมีราคาถูกกว่าทางเลือกอื่นๆ เช่น heat shrink หรือ hydraulic โดยประมาณ 60 ถึง 80 เปอร์เซ็นต์ นอกจากนี้ยังมีค่าความแข็งผิวที่ดีกว่าอยู่ระหว่าง 58 ถึง 62 HRC ซึ่งช่วยลดปัญหาการเสียดสีระหว่างการทำงานได้อย่างมีนัยสำคัญ การออกแบบ setscrew แบบมาตรฐานมักจะสึกหรอหลังจากการขันแน่นและคลายซ้ำหลายครั้ง แต่ ER collet ทำงานต่างออกไปเนื่องจากคุณสมบัติการเปลี่ยนรูปร่างแบบยืดหยุ่น ซึ่งช่วยลดแรงเสียดทานจากการสัมผัสของโลหะได้อย่างมาก ผู้นำในอุตสาหกรรมพบว่า collet เหล่านี้มีอายุการใช้งานนานกว่าเครื่องยึดเครื่องมือทั่วไปประมาณสองถึงสามเท่าเมื่อใช้งานในสภาพแวดล้อมเครื่องจักร CNC บางรุ่นสามารถรองรับรอบการยึดจับได้มากกว่า 20,000 รอบ ขณะที่ยังคงค่า runout ต่ำกว่า 0.005 มิลลิเมตร ทำให้มีความน่าเชื่อถือสูงมากสำหรับการประยุกต์ใช้งานในการผลิตที่ต้องการความแม่นยำ

ต้นทุนการเป็นเจ้าของโดยรวม: การเปลี่ยนแปลงที่ลดลง อายุการใช้งานที่ยาวนานขึ้น

จากผลการศึกษาล่าสุดเกี่ยวกับต้นทุนเครื่องมือ CNC ในปี 2023 โรงงานที่เปลี่ยนมาใช้ระบบ ER collet มีอัตราการเปลี่ยนเครื่องมือน้อยลงอย่างมาก เมื่อเทียบกับผู้ที่ยังคงใช้ระบบ side lock ตัวเลขค่อนข้างน่าประทับใจ โดยมีความจำเป็นในการเปลี่ยนเครื่องมือน้อยลงประมาณ 72% ภายในช่วงระยะเวลาห้าปี สิ่งใดที่ทำให้ระบบเหล่านี้ทำงานได้ดี? คือการผสมผสานระหว่างชั้นเคลือบไนไตรด์ และทรงกรวยที่ถูกขัดแต่งอย่างแม่นยำ ซึ่งช่วยป้องกันปัญหา micro welding ที่รบกวนเวลาทำงานกับอลูมิเนียม โรงงานส่วนใหญ่รายงานว่า collet ของพวกเขาสามารถใช้งานได้นานระหว่าง 8 ถึง 12 เดือน แม้จะทำการผลิตตลอดเวลาในระบบ 24/5 นอกจากนี้ยังมีข้อดีอีกอย่างหนึ่ง คือ ผู้ปฏิบัติงานไม่ต้องจ่ายค่าใช้จ่ายเพิ่มเติมสำหรับสารหล่อลื่นพิเศษ หรือระบบที่ซับซ้อนอย่างระบบ thermal expansion ที่ต้องใช้ heat shrink holders เพียงแค่นี้ก็ช่วยประหยัดเงินโดยไม่ต้องแลกกับสมรรถนะ

การสร้างสมดุลระหว่างการลงทุนครั้งแรกกับการประหยัดในระยะยาว

ระบบการหดความร้อนโดยทั่วไปต้องการเครื่องจักรอัดแรงในราคา 8k ถึง 15k ดอลลาร์ในล่วงหน้า แต่การเปลี่ยนไปใช้เครื่องมือ ER Collet สามารถช่วยให้ร้านค้าประหยัดระหว่าง 30% และ 50% จากค่าใช้จ่ายในการเก็บเครื่องมือเริ่มต้น สําหรับการทํางาน CNC แบบธรรมดา ที่ใช้งานประมาณ 3,000 ส่วนต่อเดือน ประหยัดเหล่านี้เริ่มจ่ายผลได้อย่างรวดเร็ว ร้านค้าส่วนใหญ่จะเห็นการลงทุนของพวกเขากลับคืนภายในเวลาเพียงไม่เกินปี เพราะพวกเขาจัดการกับปัญหาการสลิดของเครื่องมือน้อยกว่ามาก และไม่จําเป็นต้องใช้เงินในการซ่อมแซมเครื่องมือที่สับสน และยังมีโบนัสอีกอย่างหนึ่ง สมาธิ DIN 6499 ทําให้เครื่องมือจากผู้ผลิตต่าง ๆ ทํางานร่วมกันได้อย่างต่อเนื่อง ความเข้ากันได้อย่างนี้ ช่วยประหยัดเงินสดได้มากขึ้น เพราะเครื่องจักรไม่จําเป็นต้องปรับปรุงใหม่ที่แพง เมื่อเปลี่ยนแบรนด์หรือขยายการดําเนินงาน

การเปลี่ยนเครื่องมืออย่างรวดเร็วและการสลับกันแบบมาตรฐาน (DIN 6499)

ระบบ ER collet เปลี่ยนแปลงการจัดการเครื่องมือ CNC ผ่านความสามารถในการเปลี่ยนแปลงอย่างรวดเร็วและความเหมาะสมทั่วไป โดยตรงตอบสนองความต้องการในการผลิตที่ทันสมัย

การปรับปรุงการผลิตผสมสูงด้วยการเปลี่ยนคอลเล็ต ER อย่างรวดเร็ว

การออกแบบคอแบ่งทําให้การเปลี่ยนเครื่องมือในเวลาไม่เกิน 30 วินาที 83% เร็วกว่าตัวถือสกรูแบบเดิม ประสิทธิภาพนี้พิสูจน์ว่ามีความสําคัญในสภาพแวดล้อมที่มีความเปลี่ยนแปลงสูง โดยที่ร้านค้าที่ดําเนินการเปลี่ยนเครื่องมือวันละ 15+ ครั้ง จะได้คืนการผลิต 3.7 ชั่วโมงต่อเครื่องจักรต่อสัปดาห์

การมาตรฐานทั่วโลกตาม DIN 6499 และความเข้ากันได้ระหว่างเครื่อง

มาตรฐาน ISO 15488 (DIN 6499) ต้องการมุมโค้ง 8 องศาที่แม่นยําและนิติบุตรการ thread ที่รวมกันทั่ว 92% ของอุปกรณ์ CNC ทั่วโลก ความสามารถในการทํางานร่วมกันนี้ทําให้ผู้ผลิตรถยนต์สามารถแบ่งปันเครื่องมือ ER 32 ระหว่างโรงงาน 5 แกนและเครื่องหมุนสวิส โดยลดต้นทุนต่อผู้ถือเครื่องจักร 18,600 ดอลลาร์ต่อปี (รายงานอุตสาหกรรมเครื่องมือปี 2023)

ผลต่อเวลาทํางานของเครื่องจักรและประสิทธิภาพของผู้ใช้งาน

ระบบ ER มาตรฐานช่วยลดเวลาการฝึกติดตั้งลง 65% เมื่อเทียบกับเครื่องยึดแบบเฉพาะเจาะจง การออกแบบป้องกันข้อผิดพลาดช่วยลดเหตุการณ์การใช้เครื่องมือผิดพลาดถึง 94% ในการดำเนินงานแบบไม่มีคนดูแล ในขณะที่การปรับแต่งด้วยประแจที่ลดลงช่วยประหยัดได้ 23 นาทีต่อรอบการทำงานของผู้ปฏิบัติงาน ซึ่งเทียบเท่ากับการประหยัดค่าแรงรายปี 7,200 ดอลลาร์ต่อเครื่องจักร

ความแข็งแรงและการทำงานในการกัด เจาะ และกลึงขนาดเล็ก

ความแข็งแรงเชิงพลวัตภายใต้แรงตามแนวแกนและแรงด้านข้าง

ตัวยึด ER ที่มีการลดขนาดปลาย 8 องศานั้นมีความแข็งแรงแบบไดนามิกที่ดีกว่า เพราะช่วยกระจายแรงยึดไปตามก้านเครื่องมือแทนที่จะเน้นแรงกดไว้ที่จุดใดจุดหนึ่ง การทดสอบล่าสุดในปี 2023 พบว่า รุ่น ER 16 เคลื่อนตัวน้อยกว่า 0.004 มิลลิเมตร เมื่อถูกแรงดันข้างขนาด 250 นิวตัน ซึ่งเทียบเท่ากับประสิทธิภาพของเครื่องยึดแบบไฮดรอลิกเกือบเท่ากัน แต่มีค่าใช้จ่ายในการติดตั้งต่ำกว่าประมาณ 35 เปอร์เซ็นต์ สิ่งใดที่ทำให้สิ่งนี้เป็นไปได้? คือ คุณสมบัติการเปลี่ยนรูปร่างอย่างยืดหยุ่นที่ถูกออกแบบให้มีความสมดุล ซึ่งช่วยให้เครื่องมือยังคงตำแหน่งได้อย่างถูกต้องแม้ในระหว่างการทำงานหลายแกนที่ซับซ้อน ซึ่งความแม่นยำมีความสำคัญที่สุด

กรณีศึกษา: ER 16 ในงานกัดอลูมิเนียมความเร็วสูง

การทดลองผลิตที่ผู้ผลิตชิ้นส่วนอากาศยานรายหนึ่งแสดงให้เห็นว่า คอลเล็ต ER 16 สามารถทำอัตราการขจัดโลหะได้สูงกว่าเครื่องยึดแบบสลักเกลียวถึง 32% (382 ซม.³/นาที) ในการกัดอลูมิเนียม 7075 T6 สิ่งนี้เกิดจากสมดุลที่เหมาะสมระหว่างความแข็งแรงของเครื่องจักรและเรขาคณิตของเครื่องมือ ซึ่งเป็นปัจจัยสำคัญในการลดการสั่นสะเทือนเชิงฮาร์โมนิกในระหว่างการทำงานที่ 18,000 รอบต่อนาที

การล้มล้างความเชื่อผิดๆ: การใช้คอลเล็ต ER ในงานที่มีภาระเบาถึงปานกลาง

ตรงข้ามกับความเชื่อเดิมๆ ระบบที่ทันสมัยในปัจจุบันสามารถใช้งานกับเครื่องจักร 15–25 แรงม้าได้อย่างมีประสิทธิภาพ การทดสอบบนชิ้นส่วนเหล็กกล้าที่ผ่านการอบแข็ง (54 HRC) แสดงให้เห็นว่า คอลเล็ต ER 40 สามารถทนต่อแรงบิดในการตัดได้ถึง 1,200 นิวตัน·เมตร โดยไม่ลื่นไถล ซึ่งดีกว่าเครื่องยึดมาตรฐาน Weldon ถึง 18% ในการทำงานกัดหยาบที่ทำซ้ำหลายครั้ง

กรณีการใช้งานที่เหมาะสมที่สุด: เครื่องกัดปลาย, เครื่องเจาะ, เครื่องแตะเกลียว และการตั้งค่าแบบหลายแกน

คอลเล็ต ER มีความโดดเด่นในงานที่ต้องการเปลี่ยนเครื่องมืออย่างรวดเร็วโดยไม่สูญเสียความแม่นยำ:

- การเจาะขนาดเล็กมาก (Ø 0.1–3 มม.) พร้อมการควบคุมการหมุนเบี่ยงเบนระดับไมโคร

- การดำเนินงานตัดแต่งแบบโปรไฟล์ 5 แกนซับซ้อนโดยใช้เครื่องมือที่มีความยาวเพิ่มขึ้น

- การเดินด้ายในรูปลายทึบโดยมีค่าเบี่ยงเบนตำแหน่งน้อยกว่า 0.005 มม.

- การกัดด้วยอัตราการให้อาหารสูง โดยการรองรับก้านเครื่องมืออย่างสม่ำเสมอช่วยป้องกันการโก่งตัวของเครื่องมือ

สารบัญ

- ความแม่นยำสูงและการเบี่ยงเบนต่ำ เพื่อความถูกต้องที่สม่ำเสมอในการกลึง

- ช่วงการยึดจับที่กว้างและระบบอเนกประสงค์สำหรับเส้นผ่านศูนย์กลางเครื่องมือต่างๆ

- ประสิทธิภาพด้านต้นทุนและความทนทานในระยะยาวของระบบ ER Collet

- การเปลี่ยนเครื่องมืออย่างรวดเร็วและการสลับกันแบบมาตรฐาน (DIN 6499)

- ความแข็งแรงและการทำงานในการกัด เจาะ และกลึงขนาดเล็ก