การเปลี่ยนผ่านสู่ดิจิทัลของอุตสาหกรรมงานโลหะ

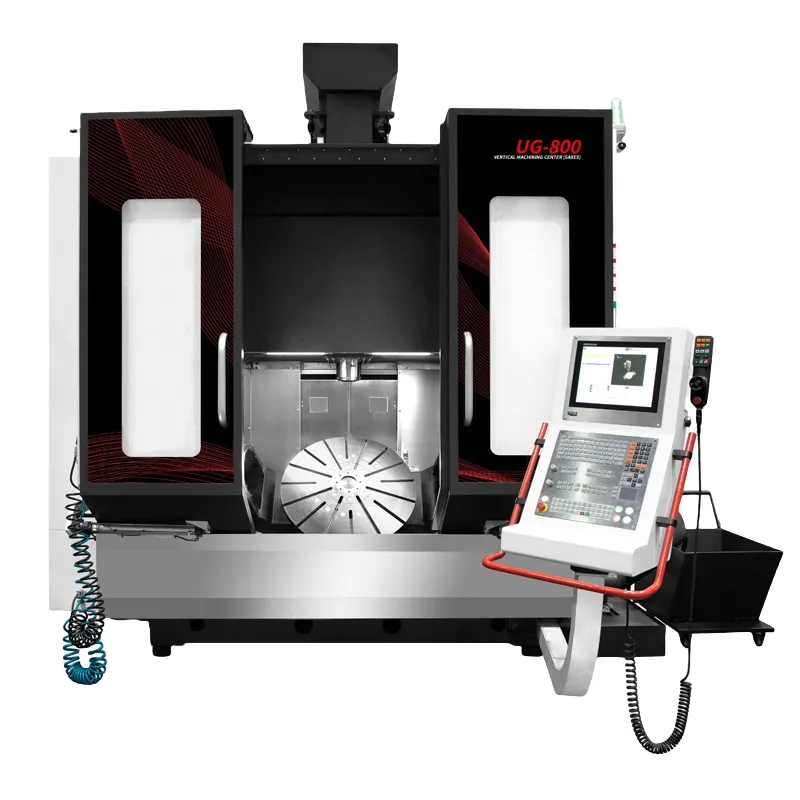

อุตสาหกรรมงานโลหะกำลังอยู่ในช่วงเปลี่ยนผ่านครั้งสำคัญที่ขับเคลื่อนโดยดิจิทัลไลเซชัน เครื่องจักรแบบดั้งเดิมกำลังพัฒนาไปสู่ระบบอัจฉริยะที่เชื่อมต่อกันและใช้ข้อมูลเพื่อเพิ่มประสิทธิภาพการทำงาน เทคโนโลยีควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) ซึ่งเคยเป็นนวัตกรรมที่ทำงานแยกเดี่ยว ปัจจุบันได้ผสานเข้ากับแพลตฟอร์มอินเทอร์เน็ตของสรรพสิ่ง (IoT) แล้ว ซึ่งทำให้สามารถตรวจสอบสภาพเครื่องจักร การสึกหรอของเครื่องมือ และประสิทธิภาพการผลิตแบบเรียลไทม์ เซ็นเซอร์ที่ฝังอยู่ในอุปกรณ์สามารถคาดการณ์ความต้องการบำรุงรักษา ป้องกันการหยุดทำงานที่ไม่ได้วางแผนไว้ ซอฟต์แวร์บนคลาวด์ช่วยให้สามารถโปรแกรมและการควบคุมระยะไกล สนับสนุนสภาพแวดล้อมการผลิตที่ยืดหยุ่นและตอบสนองได้ดีขึ้น เส้นด้ายดิจิทัลนี้เชื่อมโยงทุกขั้นตอนของการผลิต ตั้งแต่การออกแบบจนถึงชิ้นส่วนสำเร็จรูป สร้างกระบวนการทำงานที่ไร้รอยต่อและขับเคลื่อนด้วยข้อมูล เพื่อยกระดับความแม่นยำและลดของเสีย

การผสานเทคโนโลยีอัตโนมัติและหุ่นยนต์

ระบบอัตโนมัติกำลังก้าวข้ามงานซ้ำๆ แบบง่ายๆ เพื่อกลายเป็นองค์ประกอบหลักในร้านงานโลหะยุคใหม่ หุ่นยนต์ทำงานร่วมกัน หรือโคบอท (cobots) ได้รับการออกแบบมาเพื่อทำงานร่วมกับผู้ปฏิบัติงานมนุษย์อย่างปลอดภัย โดยทำหน้าที่ในการจัดการงานที่ต้องใช้แรงหรืองานที่น่าเบื่อซ้ำซาก เช่น การโหลดและถอดชิ้นงาน ความร่วมมือระหว่างมนุษย์กับเครื่องจักรนี้ช่วยเพิ่มปริมาณการผลิต ขณะเดียวกันก็ให้ช่างผู้ชำนาญงานสามารถมุ่งเน้นไปที่การแก้ปัญหาที่ซับซ้อนและการควบคุมคุณภาพ ยานพาหนะนำทางอัตโนมัติ (AGVs) และแขนหุ่นยนต์ กำลังถูกผสานเข้ากับศูนย์กลึงเพื่อสร้างเซลล์การผลิตที่ยืดหยุ่น ระบบเหล่านี้สามารถทำงานได้ตลอดเวลาโดยไม่ต้องมีแสงสว่าง ซึ่งช่วยเพิ่มผลผลิตอย่างมาก ในอนาคตจะเห็นความเป็นอิสระของเครื่องจักรที่สูงยิ่งขึ้น โดยเครื่องจักรจะสามารถปรับพารามิเตอร์ด้วยตนเองตามข้อมูลจากเซ็นเซอร์ เพื่อรักษาระดับเงื่อนไขการตัดเฉือนที่เหมาะสมที่สุดโดยไม่ต้องอาศัยการควบคุมจากมนุษย์

ความก้าวหน้าของการผลิตเชิงเติมและแบบผสม

เส้นแบ่งระหว่างการผลิตแบบตัดแต่ง (ดั้งเดิม) และการผลิตแบบเติมเนื้อวัสดุ (การพิมพ์ 3 มิติ) กำลังเลือนรางลง เครื่องจักรไฮบริดที่รวมความสามารถทั้งสองอย่างเข้าไว้ด้วยกันกำลังกลายเป็นแนวโน้มที่ทรงพลัง ระบบเหล่านี้สามารถสร้างชิ้นส่วนที่มีรูปทรงซับซ้อนใกล้เคียงกับรูปร่างสุดท้ายโดยใช้วิธีการเติมเนื้อวัสดุ เช่น การสะสมพลังงานแบบกำหนดทิศทาง ก่อนจะทำการขึ้นรูปขั้นสุดท้ายด้วยเครื่องกัดหรือกลึงความแม่นยำสูง แนวทางนี้ช่วยลดของเสียจากวัสดุ และทำให้สามารถผลิตชิ้นส่วนที่มีรูปทรงเรขาคณิตที่เป็นไปไม่ได้ด้วยเทคนิคแบบเดิม สำหรับอุตสาหกรรมการแปรรูปโลหะ หมายถึงความสามารถในการผลิตแม่พิมพ์เฉพาะทาง ซ่อมแซมชิ้นส่วนที่มีราคาแพง และผลิตชิ้นส่วนที่เบากว่าและออกแบบมาเพื่อประสิทธิภาพสูงสุด สำหรับอุตสาหกรรมการบินและแพทย์ เทคนิคการผลิตแบบเติมเนื้อวัสดุกำลังกลายเป็นกระบวนการที่เร็วขึ้นและสามารถทำงานกับโลหะชนิดต่างๆ ได้หลากหลายมากขึ้น ทำให้บทบาทของเทคโนโลยีนี้มั่นคงยิ่งขึ้นในชุดเครื่องมือแห่งอนาคต

ความยั่งยืนและประสิทธิภาพพลังงาน

เมื่อความกังวลเกี่ยวกับสิ่งแวดล้อมกลายเป็นประเด็นสำคัญ การพัฒนาเครื่องจักรกลการโลหะที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้นจึงเร่งตัวขึ้น ผู้ผลิตให้ความสำคัญกับการออกแบบที่ประหยัดพลังงาน โดยใช้ระบบไดรฟ์แบบรีเจนเนอเรทีฟที่สามารถดักจับและนำพลังงานจากการเบรกของแกนเคลื่อนที่กลับมาใช้ใหม่ ระบบใหม่เหล่านี้ต้องการสารหล่อเย็นและสารหล่อลื่นในปริมาณที่ลดลง และระบบกรองขั้นสูงช่วยให้สามารถนำของเหลวเหล่านี้กลับมาใช้ใหม่ได้ อุตสาหกรรมยังสำรวจเทคนิคการกลึงแบบแห้ง (dry machining) และการหล่อลื่นปริมาณน้อยที่สุด (Minimum Quantity Lubrication - MQL) เพื่อลดผลกระทบต่อสิ่งแวดล้อม นอกจากนี้ เครื่องจักรถูกออกแบบให้มีอายุการใช้งานยาวนานขึ้นและถอดประกอบได้ง่ายขึ้น เพื่อส่งเสริมเศรษฐกิจหมุนเวียนที่ชิ้นส่วนสามารถซ่อมแซมหรือรีไซเคิลได้ แนวทางปฏิบัติด้านความยั่งยืนไม่ใช่เพียงทางเลือกเชิงจริยธรรมอีกต่อไป แต่กลายเป็นข้อได้เปรียบในการแข่งขัน ช่วยลดต้นทุนการดำเนินงานและความยุ่งยากในการปฏิบัติตามกฎระเบียบ

Advanced Materials and Adaptive Control Systems

อนาคตของการแปรรูปโลหะยังถูกกำหนดโดยความต้องการในการประมวลผลวัสดุขั้นสูง เช่น โลหะผสมที่มีความแข็งแรงสูง วัสดุคอมโพสิต และเซรามิก ซึ่งต้องการเครื่องจักรที่มีความแข็งแรงมากขึ้น พลังงานต่อหน่วยที่สูงขึ้น และระบบจัดการความร้อนที่ซับซ้อน ในทางตอบสนอง เครื่องมือกลเริ่มนำวัสดุคอมโพสิตมาใช้ในโครงสร้างเพื่อลดการสั่นสะเทือนและเพิ่มความเสถียร อย่างไรก็ตาม สิ่งสำคัญคือระบบควบคุมแบบปรับตัว (adaptive control systems) กำลังกลายเป็นมาตรฐาน ระบบอัจฉริยะเหล่านี้จะตรวจสอบแรงตัดและการสั่นสะเทือนแบบเรียลไทม์ พร้อมปรับอัตราการให้อาหารและความเร็วของแกนหมุนโดยอัตโนมัติ เพื่อป้องกันการหักของเครื่องมือและรับประกันพื้นผิวที่ได้รับการขึ้นรูปอย่างเหมาะสมเมื่อทำการกลึงวัสดุที่ยากต่อการประมวลผล ความอัจฉริยะนี้ทำให้สามารถขยายขีดจำกัดของการผลิตได้ ในขณะเดียวกันก็ปกป้องการลงทุนในเครื่องจักรและอุปกรณ์ต่างๆ

บทสรุป: การก้าวเข้าสู่ยุคแห่งความอัจฉริยะ

อนาคตของเครื่องจักรงานโลหะคือความชาญฉลาด การเชื่อมต่อ และความยั่งยืน การรวมตัวกันของดิจิทัลไลเซชัน อัตโนมัติ และเทคโนโลยีการผลิตขั้นสูง กำลังสร้างรูปแบบใหม่แห่งประสิทธิภาพและความสามารถ สำหรับธุรกิจที่ต้องการคงความสามารถในการแข่งขัน การปรับใช้แนวโน้มเหล่านี้จึงเป็นสิ่งจำเป็น ซึ่งรวมถึงการลงทุนในเครื่องจักรอัจฉริยะ การพัฒนาทักษะแรงงานเพื่อจัดการระบบดิจิทัล และการยอมรับปฏิบัติการที่ยั่งยืน โรงงานที่ประสบความสำเร็จจะเป็นผู้ที่ใช้ข้อมูลไม่เพียงแต่เพื่อผลิตชิ้นส่วน แต่เพื่อตัดสินใจได้ดีขึ้น ส่งเสริมสภาพแวดล้อมการผลิตที่คล่องตัว มีผลิตภาพ และสร้างนวัตกรรมมากยิ่งขึ้น ยุคของการผลิตอัจฉริยะได้มาถึงแล้ว และกำลังเปลี่ยนโฉมพื้นฐานของงานโลหะโดยสิ้นเชิง