ผลกระทบทางเศรษฐกิจจากอายุการใช้งานของเครื่องมือ

ในโลกของการกลึงที่ต้องการความแม่นยำ สภาพอายุการใช้งานของเครื่องมือตัดมีความเกี่ยวข้องโดยตรงกับผลผลิต ต้นทุนการกลึง และคุณภาพของชิ้นงาน การสึกหรอของเครื่องมือก่อนเวลาอันควรจะทำให้ต้องหยุดทำงานบ่อยครั้งเพื่อเปลี่ยนเครื่องมือ พื้นผิวชิ้นงานไม่สม่ำเสมอ และเกิดค่าใช้จ่ายโดยตรงในการเปลี่ยนเม็ดมีดหรือเครื่องมือตัด การยืดอายุการใช้งานของเครื่องมือตัดแต่ละชิ้นไม่ใช่เป้าหมายทางเทคนิคอย่างเดียว แต่เป็นกลยุทธ์พื้นฐานในการเพิ่มประสิทธิภาพและความสามารถในการทำกำไรของโรงงาน โดยการเข้าใจปัจจัยที่ก่อให้เกิดการสึกหรอและนำแนวทางที่มีระเบียบวินัยมาใช้เกี่ยวกับพารามิเตอร์การกลึงและการบำรุงรักษาเครื่องมือ ผู้ปฏิบัติงานสามารถยืดอายุการใช้งานของเครื่องมือตัดได้อย่างมีนัยสำคัญ คู่มือนี้สรุปวิธีการที่เป็นประโยชน์และมีประสิทธิภาพ เพื่อปกป้องการลงทุนในเครื่องมือตัดของคุณ และบรรลุผลลัพธ์ที่เหนือกว่าและสม่ำเสมอ

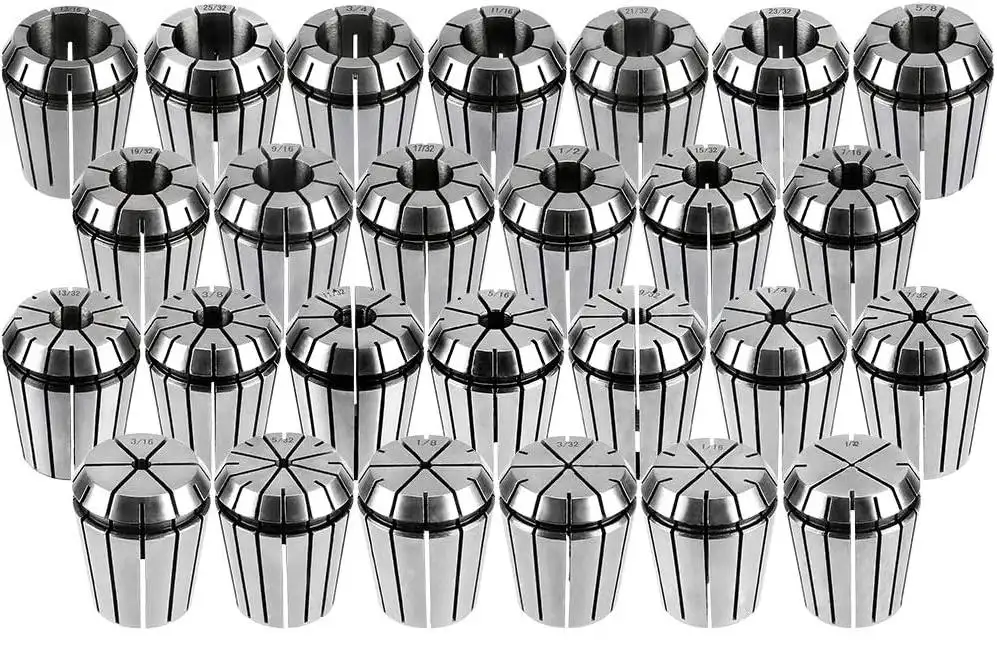

การเลือกเรขาคณิตและเกรดของเครื่องมือที่เหมาะสม

การเดินทางสู่อายุการใช้งานเครื่องมือที่ยืดยาวเริ่มต้นขึ้นก่อนที่จะทำการตัดครั้งแรก ด้วยการเลือกเครื่องมือที่เหมาะสมสำหรับวัสดุและกระบวนการอย่างแม่นยำ การเลือกระดับเกรดของเม็ดมีด ไม่ว่าจะเป็นคาร์ไบด์ เซรามิก หรือไนไตรด์โบรอนลูกบาศก์ จำเป็นต้องสอดคล้องกับวัสดุชิ้นงาน เช่น การใช้เกรดที่ออกแบบมาสำหรับเหล็กกล้าบนโลหะผสมที่ผ่านการอบแข็งแล้ว จะทำให้เกิดการสึกหรออย่างรวดเร็ว อีกสิ่งหนึ่งที่มีความสำคัญไม่แพ้กันคือรูปทรงเรขาคณิตของเม็ดมีด ซึ่งรวมถึงมุมนำ, มุมคลี่น, และการออกแบบตัวหักเศษโลหะ (chip breaker) รูปทรงเรขาคณิตที่มีมุมนำบวกจะช่วยลดแรงตัดและการเกิดความร้อน ซึ่งเป็นประโยชน์ต่ออายุการใช้งานเครื่องมือที่ยาวนานในการทำงานตกแต่งพื้นผิว นอกจากนี้ ตัวหักเศษโลหะจะต้องได้รับการเลือกให้สามารถควบคุมการไหลของเศษโลหะได้อย่างมีประสิทธิภาพตามความลึกของการตัดและความเร็วในการป้อน เพื่อป้องกันเศษโลหะติดขัด ซึ่งอาจทำให้ขอบตัดเสียหายได้

การปรับปรุงความเร็วในการตัดและอัตราการป้อน

ปัจจัยที่มีอิทธิพลต่ออายุการใช้งานของเครื่องมือมากที่สุดอาจเป็นความเร็วในการตัดและความเร็วในการให้อาหารงาน การทำงานที่ความเร็วในการตัดสูงเกินไปจะก่อให้เกิดความร้อนอย่างรุนแรงที่บริเวณรอยต่อระหว่างเครื่องมือกับชิ้นงาน ทำให้เกิดการเสื่อมสภาพจากความร้อนและการสึกหรอแบบหลุม (crater wear) บนแผ่นตัดได้อย่างรวดเร็ว ในทางกลับกัน การทำงานที่ความเร็วต่ำเกินไปอาจทำให้เกิดขอบที่สะสมขึ้น (built up edge) ซึ่งวัสดุชิ้นงานจะเชื่อมติดกับคมตัด ส่งผลให้ผิวงานไม่เรียบและในที่สุดเกิดการแตกร้าวที่คมตัด สิ่งสำคัญคือต้องทำงานภายในช่วงที่ผู้ผลิตแนะนำไว้สำหรับชุดเครื่องมือและชิ้นงานเฉพาะนั้นๆ แนวทางที่มีระเบียบวินัยคือ เริ่มต้นที่ความเร็วและความให้อาหารที่ระมัดระวัง จากนั้นปรับเปลี่ยนเล็กน้อยโดยพิจารณาจากเสียงขณะตัด สีของเศษชิ้นงาน และการสึกหรอของเครื่องมือที่สังเกตเห็น โดยให้ความสำคัญกับกระบวนการกลึงที่มั่นคงและควบคุมได้มากกว่าความเร็วในการตัดเพียงอย่างเดียว

การนำกลยุทธ์การหล่อลื่นและสารหล่อเย็นที่มีประสิทธิภาพมาใช้

การจัดการความร้อนมีความสำคัญอย่างยิ่งต่อการรักษาประสิทธิภาพในการตัดที่ยอดเยี่ยม การใช้สารหล่อเย็นอย่างมีกลยุทธ์สามารถยืดอายุการใช้งานของเครื่องมือได้อย่างมาก โดยการลดอุณหภูมิขณะตัดและหล่อลื่นบริเวณที่สัมผัสกันระหว่างเครื่องมือกับชิป สำหรับวัสดุหลายชนิด ระบบสารหล่อเย็นแบบพ่นแรงดันสูง (flood coolant) มีประสิทธิภาพสูง อย่างไรก็ตาม การพ่นสารหล่อเย็นจะต้องทำอย่างสม่ำเสมอและเจาะจงไปยังบริเวณที่ทำการตัดเท่านั้น ในบางงาน เช่น การกลึงเหล็กหล่อ การตัดแบบแห้งอาจเหมาะสมกว่า เพื่อหลีกเลี่ยงการเกิดความเครียดจากความร้อน (thermal shock) ซึ่งอาจทำให้เกิดรอยแตกร้าวขนาดเล็กบนเม็ดตัดคาร์ไบด์ สำหรับวัสดุที่มีความเหนียวสูงและเกิดการแข็งตัวจากการแปรรูป (work harden) หรืองานตัดตกแต่งความเร็วสูง ระบบสารหล่อเย็นที่ส่งผ่านตัวเครื่องมือ (through tool coolant) ซึ่งสามารถส่งสารหล่อเย็นแรงดันสูงไปยังขอบตัดโดยตรง จะช่วยควบคุมความร้อน หักชิป และพัดชิปออกไปได้อย่างมีประสิทธิภาพ ช่วยปกป้องเครื่องมือจากการสึกหรอและการเสียหายจากความร้อน

การประกันความมั่นคงแข็งแรงของการตั้งค่าเครื่องจักร

การตั้งค่าเครื่องกลึงที่ขาดความแข็งแรงถือเป็นสาเหตุเงียบที่ทำให้เครื่องมือตัดเสียหาย การสั่นสะเทือนหรือการสั่นกระเพื่อมใดๆ จะก่อให้เกิดแรงกระแทกเล็กน้อยต่อขอบตัด ส่งผลให้ขอบตัดแตกร้าวและเสียหายก่อนเวลาอันควร การเพิ่มความแข็งแรงสูงสุดต้องดำเนินการหลายขั้นตอน ก่อนอื่น ลดการยื่นของเครื่องมือโดยการเสียบเครื่องยึดเครื่องมือเข้าไปในที่ยึดเครื่องมือให้ลึกที่สุดเท่าที่จะทำได้ ประการที่สอง ตรวจสอบให้แน่ใจว่าชิ้นงานได้รับการยึดจับอย่างมั่นคง โดยใช้หัวหมุนปลายเพื่อรองรับชิ้นงานที่มีความยาวมาก เพื่อป้องกันการโก่งตัว ประการที่สาม เลือกเครื่องยึดเครื่องมือที่ทนทานที่สุดซึ่งเหมาะสมกับกระบวนการที่ทำอยู่ การตั้งค่าที่มั่นคงจะช่วยลดการสั่นสะเทือน ทำให้สามารถใช้พารามิเตอร์การกลึงที่รุนแรงมากขึ้น และทำให้มั่นใจว่าแรงตัดจะถูกดูดซับโดยโครงสร้างของเครื่องจักร แทนที่จะไปทำลายขอบตัดที่เปราะบาง ส่งผลให้การตัดเรียบเนียนขึ้นและยืดอายุการใช้งานของเครื่องมือ

การจัดตั้งกิจวัตรการบำรุงรักษาเครื่องมือเชิงรุก

ในท้ายที่สุด การยืดอายุการใช้งานของเครื่องมือขึ้นอยู่กับการบำรุงรักษาและตรวจสอบอย่างเป็นระบบ ซึ่งรวมถึงการตรวจสอบเครื่องมืออย่างสม่ำเสมอเพื่อหาสัญญาณของการสึกหรอ เช่น การสึกหรอที่ผิวข้าง การสึกหรอแบบรอยบาก หรือการเกิดหลุม ก่อนที่จะนำไปสู่ความเสียหายอย่างรุนแรง การใช้กล้องจุลทรรศน์หรือแว่นขยายกำลังสูงจะช่วยให้สามารถติดตามสภาพได้อย่างแม่นยำ การหมุนตำแหน่งใบมีดตัดในเครื่องมือตัดแบบหลายคมก่อนที่คมใดคมหนึ่งจะสึกหรอมากเกินไป สามารถช่วยรักษางานที่มีประสิทธิภาพคงที่ได้ นอกจากนี้ การจัดเก็บเครื่องมือและใบมีดตัดอย่างเหมาะสมยังเป็นสิ่งสำคัญเพื่อป้องกันการบิ่นและการเสียหาย โดยการจัดการเครื่องมืออย่างระมัดระวัง การตรวจสอบสภาพอย่างต่อเนื่อง และการเปลี่ยนเครื่องมือในเวลาที่เหมาะสม ช่างกลึงสามารถสร้างคุณค่าสูงสุดจากเครื่องมือแต่ละชิ้นได้อย่างต่อเนื่อง ทำให้มั่นใจได้ถึงคุณภาพการผลิตที่สูงและลดต้นทุนในการดำเนินงาน