การทำความเข้าใจกระบวนการเชื่อมแบบเสียดทานและกลไกพื้นฐาน

การเชื่อมแบบเสียดทานคืออะไร และทำงานอย่างไร

การเชื่อมด้วยแรงเสียดทานเป็นกระบวนการหนึ่งในการต่อโลหะ โดยชิ้นส่วนจะถูกยึดติดกันด้วยการเคลื่อนที่และแรงดัน แทนที่จะทำให้โลหะละลาย เมื่อชิ้นงานชิ้นหนึ่งหมุนหรือเคลื่อนที่ไปมาบนอีกชิ้นหนึ่ง พร้อมกับมีแรงกดเข้าหากัน ความร้อนจะเกิดขึ้นระหว่างผิวสัมผัส อุณหภูมิจะสูงพอที่จะทำให้ผิวโลหะนิ่มตัวลง แต่ไม่ถึงขั้นหลอมเหลว สิ่งที่เกิดขึ้นต่อไปน่าสนใจมาก เพราะอะตอมจะเริ่มเคลื่อนที่และสร้างพันธะที่แข็งแรงระหว่างชิ้นส่วน การศึกษาล่าสุดเกี่ยวกับวิธีการต่อวัสดุในอุตสาหกรรมต่างๆ แสดงให้เห็นว่า การเชื่อมด้วยแรงเสียดทานสามารถผลิตข้อต่อที่มีความแข็งแรงมากกว่าวิธีการเชื่อมทั่วไปประมาณ 15 ถึง 30 เปอร์เซ็นต์ ซึ่งทำให้วิธีนี้มีคุณค่าอย่างยิ่งในการผลิตชิ้นส่วนรถยนต์และชิ้นส่วนเครื่องบิน ที่ต้องการความแข็งแรงสูงสุด

หลักการทางกายภาพสำคัญของการต่อแบบสเตตัสของแข็ง

เทคนิคนี้ทำงานโดยอาศัยสามสิ่งหลักที่เกิดขึ้นพร้อมกัน ได้แก่ ความเสียดทานที่สร้างความร้อน วัสดุเกิดการเปลี่ยนรูปร่างอย่างถาวร (พลาสติกเดฟอร์เมชัน) และปรากฏการณ์ที่เรียกว่า การผลึกใหม่แบบไดนามิก (dynamic recrystallization) สิ่งที่ทำให้วิธีนี้แตกต่างจากกระบวนการเชื่อมแบบปกติคือ ไม่มีส่วนใดของวัสดุที่ละลายเป็นของเหลวระหว่างกระบวนการ เมื่อวัสดุไม่เกิดการหลอมเหลว ก็จะหลีกเลี่ยงปัญหาที่มักเกิดขึ้น เช่น การเกิดรูพรุน (porosity) หรือการแตกร้าวในภายหลัง เทคโนโลยีที่แท้จริงเกิดขึ้นเมื่อวัสดุทั้งสองล็อกติดกันในระดับจุลภาค การเชื่อมต่อประเภทนี้มีความแข็งแรงมาก ซึ่งเป็นเหตุผลว่าทำไมวิศวกรจึงนิยมใช้มันในงานที่ต้องรับแรงเครียดสูง ตัวอย่างเช่น เพลาเทอร์ไบน์ที่หมุนด้วยความเร็วหลายพันรอบต่อนาที หรือชิ้นส่วนภายในแบตเตอรี่ของรถยนต์ไฟฟ้า (EV) ที่ต้องทนต่อสภาวะแวดล้อมที่รุนแรงโดยไม่เกิดความล้มเหลว

วิธีการสร้างความร้อนในเทคนิคต่าง ๆ ของการเชื่อมด้วยความเสียดทาน

เครื่องเชื่อมด้วยความเสียดทานชนิดต่าง ๆ ใช้กลยุทธ์ในการสร้างความร้อนที่แตกต่างกัน:

- หมุน : หมุนชิ้นส่วนที่ความเร็ว 10,000-30,000 รอบต่อนาที เหมาะสำหรับชิ้นส่วนทรงกระบอก เช่น เพลา

- ความเร็วเชิงเส้น : ใช้การเคลื่อนไหวแบบสะเทือนสำหรับรูปทรงเรขาคณิตที่ไม่กลม เช่น แผ่นโลหะหรือใบพัดกังหัน

- การเชื่อมด้วยแรงเสียดทานแบบกวน (FSW) : เครื่องมือที่หมุนจะทำให้วัสดุอ่อนตัวและรวมตัวกันตามแนวรอยเชื่อม ซึ่งนิยมใช้อย่างแพร่หลายกับแผ่นอลูมิเนียมในอุตสาหกรรมการบินและการต่อเรือ

วิธีการเหล่านี้รักษาระดับอุณหภูมิไว้ระหว่าง 60-90% ของจุดหลอมเหลวของวัสดุพื้นฐาน เพื่อให้มีความเหนียวเพียงพอในขณะที่ยังคงรักษาความแข็งแรงของโครงสร้างไว้ได้

ประเภทของเครื่องเชื่อมด้วยแรงเสียดทานและแอปพลิเคชันที่เหมาะสม

การเชื่อมแบบหมุน การเชื่อมแบบเลื่อนแนว และการเชื่อมด้วยแรงเสียดทานแบบกวน (FSW): ความแตกต่างที่สำคัญ

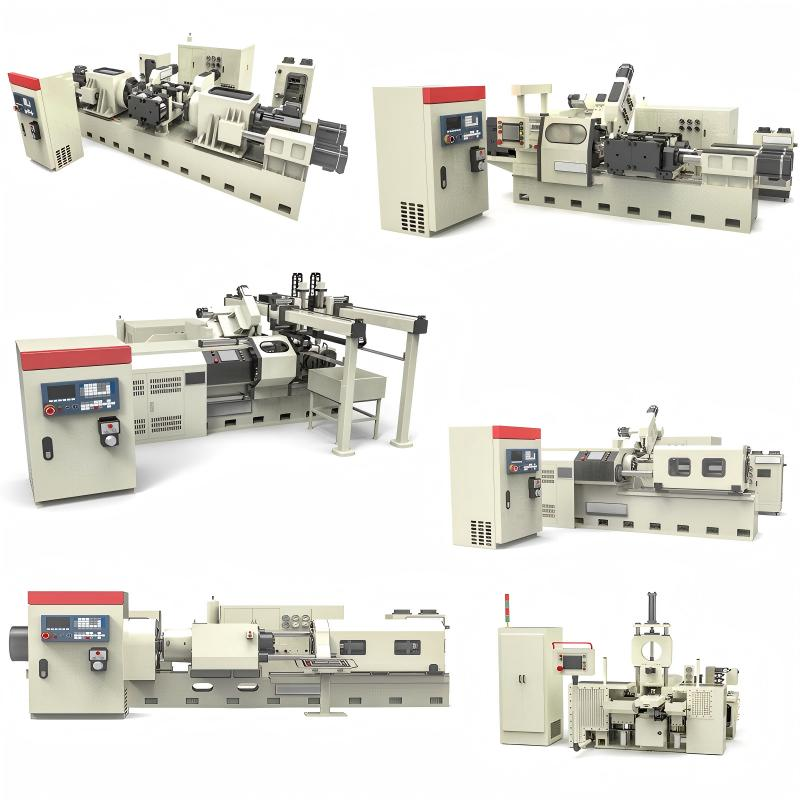

มีเครื่องเชื่อมแรงเสียดทานหลักๆ อยู่สามประเภท ซึ่งแบ่งตามลักษณะการเคลื่อนที่ในระหว่างการทำงาน ได้แก่ การเชื่อมแบบหมุน (rotary) การเชื่อมแบบเลื่อนแนวตรง (linear) และการเชื่อมแบบกวนด้วยแรงเสียดทาน (friction stir welding - FSW) วิธีการแบบหมุนจะทำงานเมื่อชิ้นส่วนหนึ่งหมุนไปชนอีกชิ้นหนึ่งที่อยู่นิ่ง ทำให้เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่ต้องการความสมมาตร เช่น เพลาของรถยนต์ หรือก้านกระบอกไฮดรอลิก การเชื่อมแบบเลื่อนแนวตรงจะเคลื่อนที่ไปมาแทนที่การหมุน จึงสามารถสร้างรอยต่อที่แข็งแรงแม้บนพื้นผิวที่มีรูปร่างซับซ้อน เช่น ใบพัดเทอร์ไบน์ ส่วนการเชื่อมแบบกวนด้วยแรงเสียดทานใช้วิธีการที่แตกต่างออกไปโดยสิ้นเชิง โดยเครื่องเหล่านี้ใช้เครื่องมือพิเศษที่ไม่สึกหรอในกระบวนการเพื่อผสมวัสดุเข้าด้วยกันโดยไม่ต้องทำให้วัสดุละลาย วิธีการนี้แสดงผลได้อย่างโดดเด่นโดยเฉพาะเมื่อทำงานกับโลหะผสมอะลูมิเนียมที่นิยมใช้ในชุดแบตเตอรี่ของรถยนต์ไฟฟ้า (EV) และชิ้นส่วนต่างๆ ของอากาศยาน ตามรายงานการศึกษาจากวารสาร Frontiers in Mechanical Engineering การเชื่อมแบบ FSW สามารถลดข้อบกพร่องได้ระหว่าง 15% ถึง 30% เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบฟิวชันแบบดั้งเดิมสำหรับชิ้นส่วนอะลูมิเนียม

เครื่องขับตรง เครื่องที่ใช้แรงเฉื่อย และเครื่องไฮบริด: การจับคู่เทคโนโลยีกับการใช้งาน

ระบบส่งกำลังทำให้ประสิทธิภาพของเครื่องจักรแตกต่างกัน:

- เครื่องขับตรง ส่งการหมุนอย่างต่อเนื่อง เหมาะสำหรับท่อเหล็กหนาที่ต้องการแรงบิดอย่างต่อเนื่อง

- ระบบขับด้วยแรงเฉื่อย ปล่อยพลังงานที่เก็บไว้ในล้อเหวี่ยงเป็นช่วงสั้นๆ อย่างแม่นยำ เหมาะอย่างยิ่งสำหรับการเชื่อมสกรูไทเทเนียมด้วยความร้อนต่ำสุด

- เครื่องจักรแบบไฮบริด รวมทั้งสองเทคโนโลยีเข้าด้วยกัน เพื่อเพิ่มประสิทธิภาพสูงสุดในการผลิตปริมาณปานกลางของโลหะต่างชนิด เช่น บัสบาร์ทองแดง-อลูมิเนียม

การเลือกตามความหนาของวัสดุ รูปแบบของการต่อ และปริมาณการผลิต

การเลือกเครื่องจักรขึ้นอยู่กับความหนาของวัสดุและข้อกำหนดในการผลิตเป็นหลัก ตัวอย่างเช่น การเชื่อมแบบอินเนอร์เชียเหมาะกับแผ่นไทเทเนียมบางที่มีความหนาน้อยกว่าประมาณ 10 มม. เป็นอย่างยิ่ง เพราะให้ความร้อนได้อย่างรวดเร็ว แต่ในทางกลับกัน ระบบไดเรกไดรฟ์สามารถทำงานกับชิ้นส่วนเหล็กที่หนากว่ามาก บางครั้งสามารถทำงานกับชิ้นงานที่หนาถึง 150 มม. ได้ เมื่อพิจารณาการออกแบบรอยต่อ การออกแบบเรขาคณิตที่เหมาะสมจะมีผลอย่างมาก ยกตัวอย่างเช่น อลูมิเนียมอัดขึ้นรูป การใช้รอยต่อแบบ T-joints แทนรูปแบบอื่นๆ โดยทั่วไปจะช่วยลดระยะเวลาวงจร FSW ลงได้ประมาณ 22% ตามผลการทดสอบภาคสนาม ผู้ผลิตที่มีปริมาณการผลิตสูงส่วนใหญ่ในปัจจุบันหันไปใช้ระบบ FSW ที่ควบคุมด้วยหุ่นยนต์ แต่ศูนย์วิจัยมักยังคงใช้ระบบที่เป็นโมดูลาร์แบบไฮบริดเมื่อทำการทดลองกับโลหะผสมใหม่ๆ เช่น เหล็กที่ผสมกับแมกนีเซียมอัลลอย

| ประเภทเครื่องจักร | วิธีการเคลื่อนไหว | เหมาะที่สุดสำหรับงานประเภท | ความเข้ากันของวัสดุ |

|---|---|---|---|

| หมุน | หมุนเวียน | เพลา ก้าน | เหล็ก ไทเทเนียม ทองแดงอัลลอย |

| ความเร็วเชิงเส้น | แบบสั่นสะเทือน | ใบพัดกังหัน พื้นผิวแบน | ไทเทเนียม นิกเกิลอัลลอย |

| ฟริกชัน สเตอร์ (FSW) | การหมุนของเครื่องมือ + การเคลื่อนที่ | แผงอลูมิเนียม, ถาดแบตเตอรี่รถไฟฟ้า | อลูมิเนียม, แมกนีเซียม, ทองแดง |

การจับคู่ขีดความสามารถของเครื่องจักรกับข้อกำหนดของโครงการ—ไม่ว่าจะเป็นการผลิตบัสบาร์อลูมิเนียมหลายพันชิ้นต่อวัน หรือการผลิตชิ้นส่วนอากาศยานแบบเฉพาะ เพื่อให้มั่นใจได้ถึงคุณภาพและประสิทธิภาพด้านต้นทุนสูงสุด

ข้อกำหนดสำคัญสำหรับการประเมินเครื่องเชื่อมแบบเสียดทาน

ข้อกำหนดด้านกำลังไฟ แรงยึดจับ และความสามารถในการรับแรงตามแนวแกน

กำลังผลิตของเครื่องจักรถือเป็นปัจจัยสำคัญอย่างยิ่งเมื่อทำงานกับวัสดุที่มีความแข็งแรงสูง เครื่องจักรที่รองรับแรงตามแนวแกนได้น้อยกว่า 150 กิโลนิวตัน (ประมาณ 33,700 ปอนด์แรง) มักจะประสบปัญหาในการเชื่อมต่อชิ้นงานที่มีความหนาเกินกว่า 25 มม. ตามการศึกษาล่าสุดจากภาคอุตสาหกรรมในปี 2023 นอกจากนี้ การควบคุมแรงยึดตรึงให้เหมาะสมก็มีความสำคัญเช่นกัน ตัวอย่างเช่น การเชื่อมเพลาขับในอุตสาหกรรมยานยนต์ โดยทั่วไปจำเป็นต้องใช้แรงดันประมาณ 25 ถึง 40 เมกะพาสกาล เพื่อป้องกันไม่ให้ชิ้นส่วนเลื่อนหรือหลุดขณะหมุนด้วยความเร็วสูง วิศวกรที่มีประสบการณ์ส่วนใหญ่แนะนำให้เลือกใช้เครื่องจักรที่มีความสามารถสำรองไว้ประมาณ 20 ถึง 30 เปอร์เซ็นต์ ซึ่งจะช่วยสร้างความยืดหยุ่นสำหรับการขยายตัวในอนาคต เมื่อมีวัสดุใหม่ๆ เข้ามา หรือเมื่อปริมาณการผลิตเพิ่มขึ้นอย่างไม่คาดคิด

ความเข้ากันได้ของวัสดุ: อลูมิเนียม, เหล็ก, ไทเทเนียม และโลหะผสมพิเศษ

เครื่องจักรทุกเครื่องไม่ได้ทำงานได้เท่ากันในทุกวัสดุ อัลูมิเนียมต้องการการควบคุมอุณหภูมิอย่างแม่นยำ (350-550°C) เพื่อป้องกันการเสื่อมสภาพ ในขณะที่ไทเทเนียมจำเป็นต้องใช้แก๊สเฉื่อยในการป้องกันการเกิดออกซิเดชัน การวิเคราะห์ของสถาบันพอนเนมันในปี 2023 เปิดเผยว่า ผู้ผลิต 63% ให้ความสำคัญกับการปรับโหมดการควบคุมอุณหภูมิแบบปรับตัวสำหรับกระบวนการทำงานหลายวัสดุ ปัจจัยหลักที่มีผลต่อความเข้ากันได้ ได้แก่

- ค่าสัมประสิทธิ์แรงเสียดทานที่แตกต่างกัน (0.45-0.78 ในโลหะทั่วไป)

- ค่าความสามารถทนต่ออัตราการยืดสูงสุด (เช่น 15% สำหรับอลูมิเนียม 6061-T6 เทียบกับ 28% สำหรับเหล็กกล้า 304L)

- การรวมเข้ากับระบบบำบัดความร้อนหลังการเชื่อม

ความแม่นยำ ความซ้ำซากได้ และการรวมระบบ CNC เพื่อผลลัพธ์ที่สม่ำเสมอ

เครื่องจักรที่ออกแบบสำหรับการใช้งานในอุตสาหกรรมสามารถบรรลุความแม่นยำในการตำแหน่งได้ถึงประมาณ 0.03 มม. ด้วยระบบซีเอ็นซีแบบลูปปิด ซึ่งเป็นสิ่งจำเป็นเกือบทั้งหมดเมื่อผลิตชิ้นส่วนสำหรับเครื่องบินหรืออุปกรณ์ทางการแพทย์ สถิติล่าสุดแสดงให้เห็นว่าประมาณ 92% ของระบบในปัจจุบันมาพร้อมกับการตรวจสอบแรงบิดแบบเรียลไทม์ และผู้ผลิตรายงานว่าข้อบกพร่องลดลงประมาณ 42% เมื่อเทียบกับวิธีการดั้งเดิมแบบแมนนวล ตามที่ระบุไว้ในการวิจัยด้านการผลิตล่าสุด เมื่อดำเนินการผลิตจำนวนมาก การที่ระบบสามารถปรับพารามิเตอร์โดยอัตโนมัติตามที่ตรวจจับเกี่ยวกับวัสดุที่กำลังประมวลผลนั้นมีความสำคัญอย่างยิ่ง สิ่งนี้ช่วยรักษาคุณภาพของการเชื่อมให้คงที่ แม้ว่าวัสดุแต่ละล็อตจะมีองค์ประกอบของโลหะผสมที่แตกต่างกัน

เครื่องเชื่อมแบบกวนด้วยแรงเสียดทาน (FSW): การประยุกต์ใช้ในภาคอุตสาหกรรม เทียบกับงานวิจัยและพัฒนา

อุปกรณ์ FSW ระดับอุตสาหกรรม เทียบกับอุปกรณ์ขนาดห้องปฏิบัติการ

เมื่อพูดถึงเครื่องจักร FSW สำหรับอุตสาหกรรม ความทนทานและความเร็วในการผลิตถือเป็นสิ่งสำคัญอันดับต้นๆ ส่วนใหญ่โรงงานจะใช้ระบบโครงสร้างแบบติดตั้งถาวรที่มีน้ำหนักมากและติดตั้งบนราง ซึ่งคิดเป็นประมาณสามในสี่ของติดตั้งทั่วโลก เครื่องจักรที่แข็งแกร่งเหล่านี้สามารถทำงานขนาดใหญ่ เช่น การสร้างเปลือกเครื่องบินหรือส่วนตัวเรือได้อย่างต่อเนื่องทุกวัน ในทางตรงข้าม อุปกรณ์สำหรับห้องปฏิบัติการมีแนวทางที่แตกต่างออกไปโดยสิ้นเชิง โดยชุดทดลองจะเน้นความยืดหยุ่นมากกว่ากำลังแรงดัน โดยมีส่วนประกอบแบบโมดูลาร์ที่ทำให้เหมาะอย่างยิ่งต่อการทดลองโลหะผสมชนิดใหม่ๆ หรือปรับเปลี่ยนตัวแปรกระบวนการระหว่างการทดลอง อย่างไรก็ตาม ข้อแลกเปลี่ยนที่ชัดเจนคือ แบบจำลองห้องปฏิบัติการทั่วไปสามารถสร้างแรงดันได้เพียงประมาณ 50 กิโลนิวตัน เมื่อเทียบกับงานผลิตจริงที่ต้องการมากกว่า 250 กิโลนิวตัน แต่ข้อจำกัดนี้ถูกชดเชยด้วยความรวดเร็วที่นักวิจัยสามารถเปลี่ยนเครื่องมือและตั้งค่าการทดสอบใหม่ทั้งหมดได้ตามต้องการ

ความเร็วการหมุนของเครื่องมือ อัตราการเคลื่อนที่แนวขวาง และการควบคุมแรงกดลง

เครื่อง FSW เพื่อการอุตสาหกรรมจำเป็นต้องทำงานภายในพารามิเตอร์ที่ค่อนข้างแคบเพื่อให้ได้ผลลัพธ์ที่ดี ส่วนใหญ่จะทำงานที่ความเร็วระหว่าง 800 ถึง 2,000 รอบต่อนาที โดยมีความคลาดเคลื่อนของความเร็วประมาณ 1% เพื่อให้ได้รอยเชื่อมที่สม่ำเสมอตามที่ต้องการในสภาพแวดล้อมการผลิต ระบบเซอร์โวแบบลูปปิดจะทำการปรับความเร็วในการเคลื่อนที่ข้ามวัสดุแบบเรียลไทม์ ซึ่งโดยทั่วไปอยู่ที่ประมาณ 20 ถึง 500 มิลลิเมตรต่อนาที สิ่งนี้มีความสำคัญมากเมื่อทำการเชื่อมชิ้นส่วน เช่น ถาดแบตเตอรี่อลูมิเนียม ที่ต้องการความแม่นยำ อย่างไรก็ตาม สำหรับจุดประสงค์ด้านการวิจัย ยังมีระบบอื่นๆ ที่ให้ช่วงการทำงานที่กว้างกว่ามาก บางครั้งสามารถลดลงเหลือ 100 รอบต่อนาที และสูงถึง 3,000 รอบต่อนาที ระบบทั้งนี้ยังมาพร้อมกับการควบคุมแบบแมนนวล ทำให้นักวิจัยสามารถทดลองกับวัสดุต่างๆ ในรูปแบบที่ไม่สามารถทำได้กับอุปกรณ์การผลิตมาตรฐาน นักวิทยาศาสตร์ชื่นชอบระบบที่มีลักษณะเช่นนี้ เพราะช่วยให้พวกเขาศึกษาสิ่งที่เกิดขึ้นเมื่อโลหะต่างๆ เช่น ไทเทเนียม เกิดการเปลี่ยนแปลงความเร็วในการหมุนอย่างฉับพลัน แม้กระทั่งในระดับความละเอียดที่วัดเป็นไมครอน

เครื่อง FSW อัจฉริยะ: การรวมระบบ IoT และการตรวจสอบแบบเรียลไทม์

เครื่อง FSW รุ่นล่าสุดมาพร้อมเซ็นเซอร์ IoT ที่คอยติดตามการสึกหรอของเครื่องมือ การใช้พลังงาน (วัดเป็นกิโลวัตต์ต่อชั่วโมง) และตรวจสอบคุณภาพใต้ผิววัสดุ งานวิจัยเมื่อปีที่แล้วระบุว่า ระบบอัจฉริยะเหล่านี้สามารถลดของเสียได้ประมาณ 18% โดยเฉพาะอย่างยิ่งเพราะสามารถตรวจจับโพรงภายในที่เกิดจากแรงสั่นสะเทือนได้อย่างแม่นยำ แพลตฟอร์มที่เชื่อมต่อกับคลาวด์เหล่านี้จะปรับแรงกดขณะเชื่อมระหว่าง 5 ถึง 25 กิโลนิวตัน ขึ้นอยู่กับค่าความต้านทานไฟฟ้าที่ตรวจจับได้ในขณะนั้น คุณสมบัตินี้มีความสำคัญอย่างยิ่งเมื่อทำงานกับโลหะชนิดต่างๆ ที่นำไฟฟ้าไม่เหมือนกัน เช่น การเชื่อมต่อชิ้นส่วนทองแดงกับอลูมิเนียมภายในแบตเตอรี่ EV ซึ่งต้องการความแม่นยำสูงสุด

ข้อดีของเครื่องเชื่อมแบบเสียดทานเมื่อเปรียบเทียบกับวิธีการหลอมแบบดั้งเดิม

คุณภาพของรอยต่อที่เหนือกว่า: ไม่มีรูพรุน ไม่แตกร้าว และไม่บิดเบี้ยว

ด้วยการหลีกเลี่ยงการหลอมเหลว ทำให้การเชื่อมแบบเสียดทานสามารถกำจัดข้อบกพร่องที่เกิดจากการหลอมรวมกัน เช่น รูพรุน การแตกร้าว และความเครียดตกค้าง งานศึกษาปี 2024 แสดงให้เห็นว่าชิ้นส่วนอากาศยานที่เชื่อมด้วยวิธีกวนแบบเสียดทานมี ข้อบกพร่องน้อยลง 98% เมื่อเทียบกับชิ้นส่วนที่เชื่อมด้วยกระบวนการอาร์ก การที่กระบวนการนี้ไม่ทำให้วัสดุเปลี่ยนเป็นสถานะของเหลวยังช่วยลดการบิดงอจากความร้อนได้อย่างมาก จึงรักษาความแม่นยำด้านมิติได้ดี ซึ่งมีความสำคัญอย่างยิ่งต่อเพลาเทอร์ไบน์และกระบอกไฮดรอลิก

ประสิทธิภาพด้านพลังงานและประโยชน์ต่อสิ่งแวดล้อม

การเชื่อมด้วยแรงเสียดทานนั้นใช้พลังงานน้อยกว่าเทคนิคการหลอมแบบดั้งเดิมประมาณ 70 เปอร์เซ็นต์ ตามผลการศึกษาล่าสุดจากอู่เรือในปี 2023 กระบวนการนี้ไม่จำเป็นต้องใช้ก๊าซป้องกันหรือวัสดุเติมแต่อย่างใด ซึ่งหมายความว่าต้นทุนการดำเนินงานต่ำลงและยังเป็นมิตรกับสิ่งแวดล้อมมากขึ้น อีกทั้งยังมีตัวอย่างจริงจากโรงงานผลิตอลูมิเนียมแห่งหนึ่งที่เปลี่ยนมาใช้การเชื่อมด้วยแรงเสียดทาน และพบว่าปริมาณคาร์บอนฟุตพรินต์ลดลงอย่างมีนัยสำคัญ พวกเขาสามารถลดการปล่อยก๊าซเรือนกระจกได้ประมาณ 12 ตันเมตริกต่อปี ต่อเครื่องจักรแต่ละเครื่องที่เปลี่ยนแปลง การลดลงในระดับนี้ส่งผลอย่างชัดเจนเมื่อพิจารณาเป้าหมายความยั่งยืนในระยะยาวสำหรับการดำเนินงานด้านการผลิตโลหะ

การต่อโลหะต่างชนิดกันด้วยความแข็งแรงสูง

การเชื่อมด้วยแรงเสียดทานสร้างข้อต่อที่แข็งแรงมากระหว่างโลหะที่โดยปกติไม่สามารถเข้ากันได้ เช่น เหล็กที่มาเจอกับอลูมิเนียม หรือทองแดงที่เชื่อมกับไทเทเนียม ซึ่งชุดค่าผสมเหล่านี้มักก่อให้เกิดปัญหาในกระบวนการเชื่อมแบบทั่วไป การศึกษาล่าสุดในปี 2024 พบว่าเมื่อทดสอบการเชื่อมระหว่างอลูมิเนียมกับทองแดงด้วยวิธีการเชื่อมด้วยแรงเสียดทาน ความแข็งแรงนั้นดีกว่าการใช้รีเว็ทประมาณ 35 เปอร์เซ็นต์ สิ่งนี้มีความสำคัญอย่างยิ่งต่อการผลิตรถยนต์ไฟฟ้าที่เบากว่าเดิม ผู้ผลิตรถยนต์จึงสามารถติดตั้งชิ้นส่วนทองแดงที่นำไฟฟ้าได้ดีลงในโครงสร้างตัวถังอลูมิเนียมได้ โดยไม่ต้องกังวลว่าข้อต่อจะเสื่อมสภาพหรือล้มเหลวในอนาคต

กรณีที่การเชื่อมแบบฟิวชันอาจยังคงเป็นที่นิยม

แม้ว่าการเชื่อมด้วยแรงเสียดทานจะมีข้อดี แต่ก็ไม่สามารถนำไปใช้ได้ทุกกรณี วิธีการเชื่อมแบบฟิวชันยังคงจำเป็นในกรณีต่อไปนี้:

- การซ่อมแซมเหล็กหล่อ ซึ่งต้องการการแทรกซึมของลวดเชื่อมในสถานะหลอมเหลว

- การเชื่อมชิ้นส่วนที่มีความหนาเกิน 152 มม. (6 นิ้ว)

- งานด้านสถาปัตยกรรมที่รูปลักษณ์ของรอยเชื่อมที่มองเห็นได้มีความสำคัญ

การศึกษาล่าสุดระบุว่า การเชื่อมแบบฟิวชันยังคงมีข้อได้เปรียบด้านต้นทุน 22% สำหรับงานที่ผลิตเป็นจำนวนน้อย ความแม่นยำต่ำ และชิ้นส่วนที่ไม่ใช่ชนิดสำคัญ

สารบัญ

- การทำความเข้าใจกระบวนการเชื่อมแบบเสียดทานและกลไกพื้นฐาน

- ประเภทของเครื่องเชื่อมด้วยแรงเสียดทานและแอปพลิเคชันที่เหมาะสม

- ข้อกำหนดสำคัญสำหรับการประเมินเครื่องเชื่อมแบบเสียดทาน

- เครื่องเชื่อมแบบกวนด้วยแรงเสียดทาน (FSW): การประยุกต์ใช้ในภาคอุตสาหกรรม เทียบกับงานวิจัยและพัฒนา

- ข้อดีของเครื่องเชื่อมแบบเสียดทานเมื่อเปรียบเทียบกับวิธีการหลอมแบบดั้งเดิม