Sürtünme Kaynak Prosesinin ve Temel Mekaniğinin Anlaşılması

Sürtünme Kaynağı Nedir ve Nasıl Çalışır?

Sürtünme kaynağı, parçaların eritilmesi yerine hareket ve basınç kullanarak birbirine bağlandığı bir metal birleştirme türü olarak çalışır. Bir parça diğerine karşı dönerken ya da ileri geri hareket ederken kuvvetle birbirine bastırıldığında, aralarında ısı birikir. Sıcaklık, metal yüzeylerin erimeden yumuşayacak kadar ısınmasına neden olur. Bundan sonra olanlar oldukça ilginçtir - atomlar hareket etmeye başlar ve parçalar arasında güçlü bir bağlantı oluşturur. Farklı endüstrilerde malzemelerin nasıl birleştirildiğine dair yapılan son araştırmalara göre, sürtünme kaynağı, geleneksel kaynak yöntemlerine kıyasla yaklaşık %15 ila %30 daha güçlü eklem üretir. Bu durum, özellikle mukavemetin ön plana çıktığı otomobil parçaları ve uçak bileşenleri üretiminde bu yöntemi oldukça değerli hale getirir.

Katı Hal Birleştirme Yöntemlerinin Temel Fiziksel İlkeleri

Bu teknik, birlikte gerçekleşen üç ana şeyin temeline dayanır: sürtünme ısı oluşturur, malzeme plastik olarak şekil değiştirir ve devam eden dinamik yeniden kristalleşme adı verilen bir olay meydana gelir. Geleneksel kaynak yöntemlerinden farklı kılan şey, süreç sırasında hiçbir şeyin aslında erimemesidir. Bir şey erimezse, porozite (gözenek oluşumu) ya da daha sonra çatlakların gelişmesi gibi can sıkıcı sorunlardan kaçınmış oluruz. Gerçek sihir, malzemeler mikroskobik düzeyde birbirine kilitlendiğinde gerçekleşir. Bu tür bağlantılar son derece güçlüdür ve bu nedenle mühendisler, stresin büyük endişe yarattığı yerlerde bunları kullanmayı sever. Binlerce RPM ile dönen türbin şaftlarını ya da elektrikli araç bataryalarının içinde aşırı koşullara rağmen bozulmadan dayanması gereken parçaları düşünün.

Sürtünme Kaynağı Tekniklerinde Isı Üretimi Yöntemleri

Farklı sürtünme kaynak makineleri, farklı ısı üretme stratejilerini kullanır:

- Dönme : Şaft gibi silindirik bileşenler için ideal olan 10.000-30.000 RPM hızında dönen parçalar.

- Doğrusal : Sac metal veya türbin kanatları gibi dairesel olmayan geometriler için salınım hareketi kullanır.

- Sürtünme Karıştırma Kaynağı (FSW) : Dönen bir araç, havacılık ve gemi inşa endüstrisinde alüminyum panellerde yaygın olarak kullanılan kaynak hattı boyunca malzemeleri yumuşatır ve birleştirir.

Bu yöntemler, temel malzemenin erime noktasının %60-90'ı arasında sıcaklıkları koruyarak yeterli plastisite sağlarken yapısal bütünlüğü korur.

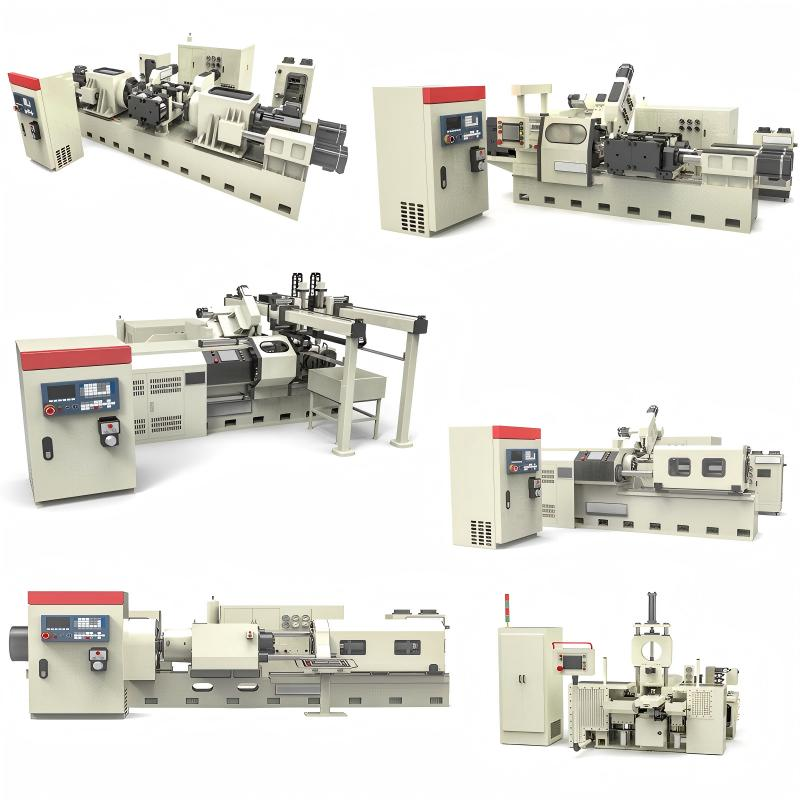

Sürtünme Kaynak Makinelerinin Türleri ve İdeal Kullanım Alanları

Döner, Doğrusal ve Sürtünme Karıştırma Kaynağı (FSW): Temel Farklılıklar

Çalışma sırasında hareket şekline göre üç ana çeşit sürtünme kaynak makinesi vardır: döner, doğrusal ve sürtünme karıştırma kaynağı (FSW). Döner yöntem, bir parçanın sabit duran diğer bir parça üzerinde dönmesiyle çalışır ve bu da simetrinin en önemli olduğu otomobil aksları veya hidrolik silindir milleri gibi ürünler için uygundur. Doğrusal sürtünme kaynağı ise ileri geri hareket eder ve türbin kanat montajlarında görülen zorlu yüzeylerde bile sağlam bağlar oluşturur. Sürtünme Karıştırma Kaynağı ise tamamen farklı bir yaklaşım sergiler. Bu makineler, malzemeleri eritmeden birleştirmek için süreçte tüketilmeyen özel bir araç kullanır. Bu teknik, elektrikli araç bataryalarında ve çeşitli uçak bileşenlerinde yaygın olarak kullanılan alüminyum alaşımlarıyla çalışırken özellikle etkili olur. Frontiers in Mechanical Engineering dergisinden yapılan çalışmalara göre, alüminyum parçalar için geleneksel ergitme kaynak yöntemleriyle karşılaştırıldığında FSW yöntemi hataları %15 ila %30 arasında azaltabilir.

Doğrudan Tahrik, Atalet ve Hibrit Makineler: Teknolojiyi Kullanım Senaryolarına Uydurma

Güç iletimi, makine performansını ayrıştırır:

- Doğrudan tahrikli makineler sürekli döndürme sağlar ve sürekli tork gerektiren kalın kesimli çelik borular için uygundur.

- Ataletle çalışan sistemler depolanan mil enerjisini hassas patlamalar halinde serbest bırakır ve termal girdinin en aza indirildiği titanyum bağlantı elemanlarının kaynaklanması için idealdir.

- Hibrit Makineler her iki teknolojiyi birleştirir ve bakır-alüminyum baralar gibi farklı metallerin orta ölçekli üretiminde verimliliği optimize eder.

Malzeme Kalınlığına, Birleşim Tasarımına ve Üretim Hacmine Göre Seçim Yapmak

Makine seçimi gerçekten malzeme kalınlığına ve üretim gereksinimlerine bağlıdır. Örneğin, inertia kaynak yöntemi yaklaşık 10 mm'den daha ince titanyum levhalar için oldukça uygundur çünkü çok hızlı ısınır. Bunun tam tersine, doğrudan tahrik sistemleri bazen 150 mm kalınlığa kadar çıkan daha kalın çelik parçaları işleyebilir. Birleştirme tasarımı açısından bakıldığında, geometrinin doğru yapılması büyük fark yaratır. Örneğin alüminyum ekstrüzyonlar söz konusu olduğunda, diğer yapılandırmalara kıyasla T birleştirmelerin genellikle FSW çevrim süresini %22 civarında azalttığı saha testlerinde görülmüştür. Günümüzde çoğu yüksek hacimli üretici robotik FSW yöntemini tercih ediyor. Ancak araştırma tesisleri, çelik ile magnezyum alaşımlarının birleşimleri gibi yeni metal kombinasyonlarıyla deney yaparken genellikle modüler hibrit sistemlere bağlı kalırlar.

| Makine Türü | Hareket Yöntemi | En İyi Uygulamalar | Malzeme uyumluluğu |

|---|---|---|---|

| Dönme | Döner | Miller, çubuklar | Çelik, titanyum, bakır alaşımları |

| Doğrusal | Salınımlı | Türbin kanatları, düz yüzeyler | Titanyum, nikel alaşımları |

| Sürtünme Karıştırma (FSW) | Takım dönüşü + ilerleme | Alüminyum paneller, EV pil tepsileri | Alüminyum, magnezyum, bakır |

Binlerce alüminyum bara günlük üretmek veya özel havacılık bileşenleri imal etmek gibi proje gereksinimlerine makine kapasitelerini uygun hale getirmek, optimal kalite ve maliyet verimliliğini sağlar.

Bir Sürtünme Kaynak Makinesini Değerlendirirken Kritik Özellikler

Güç, Bağlama Kuvveti ve Eksenel Yük Kapasitesi Gereksinimleri

Yüksek mukavemetli malzemelerle çalışırken bir makinenin güç çıktısı gerçekten her şeyi değiştirir. 2023 yılında endüstri sektöründen yapılan son çalışmalara göre, 150 kN eksenel yükten (yaklaşık 33.700 pound kuvvet) daha az taşıma kapasitesine sahip makineler genellikle 25 mm'den kalın eklem yerlerinde sorun yaşar. Doğru sıkma basıncını elde etmek de aynı şekilde önemlidir. Örneğin otomotiv şaft kaynaklarında, yüksek devirlerde dönerken parçaların kaymasını engellemek için genellikle 25 ila 40 MPa arasında bir basınç gereklidir. Çoğu deneyimli mühendis, yeni malzemelerin ortaya çıkması ya da üretim hacminin beklenmedik şekilde artması durumunda esneklik sağlayabilmek adına, yaklaşık %20 ila %30 fazladan kapasiteye sahip makineler tercih etmeyi önerir.

Malzeme Uyumu: Alüminyum, Çelik, Titanyum ve Ekzotik Alaşımlar

Tüm makineler malzemeler arasında aynı performansı göstermez. Alüminyumun bozulmasını önlemek için sıkı termal kontrol (350-550°C) gerektirir, oysa titanyum oksidasyonu engellemek için inert gaz koruması gerektirir. 2023 Ponemon Enstitüsü analizine göre üreticilerin %63'ü çoklu malzeme iş akışları için uyarlanabilir termal profilleme önceliği vermektedir. Uyumluluğu etkileyen temel faktörler şunlardır:

- Sürtünme katsayısı değişiklikleri (yaygın metaller arasında 0,45-0,78)

- Maksimum birim şekil değiştirme hızı toleransı (örneğin 6061-T6 alüminyum için %15'e karşı 304L çelik için %28)

- Kaynaktan sonraki ısıl işlem sistemleriyle entegrasyon

Sabit Çıktı için Hassasiyet, Tekrarlanabilirlik ve CNC Entegrasyonu

Kapalı çevrim CNC sistemleri sayesinde endüstriyel kullanım için üretilen makineler, uçak parçaları veya tıbbi cihazlar üretimi gibi işlemlerde yaklaşık 0,03 mm'ye kadar konumlandırma doğruluğuna ulaşabilir. Güncel istatistiklere göre günümüzde mevcut sistemlerin yaklaşık %92'si gerçek zamanlı tork izleme özelliğine sahip ve son yapılan üretim araştırmalarında üreticiler, eski tip manuel yöntemlere kıyasla yaklaşık %42 daha az kusur oranından bahsetmektedir. Büyük üretim miktarlarında, sistemin işlenen malzeme hakkında algıladığı bilgilere göre parametreleri otomatik olarak ayarlaması büyük fark yaratır. Bu durum, farklı parti alaşımlarının bileşimleri değişse bile kaynak kalitesinin tutarlı kalmasını sağlar.

Sürtünme Karıştırma Kaynağı (FSW) Makineleri: Endüstriyel Kullanım ile Araştırma ve Geliştirme Uygulamaları

Endüstriyel Seviye ile Laboratuvar Ölçekli FSW Ekipmanları

Endüstriyel FSW makineleri söz konusu olduğunda dayanıklılık ve üretim hızı öncelikli hedeftir. Çoğu tesis, dünya çapındaki tüm kurulumların yaklaşık üç çeyreğini oluşturan raylara monte edilmiş bu ağır tip sabit çerçeve sistemlerine güvenir. Bu güçlü makineler, uçak gövdesi ve gemi gövde bölümleri gibi büyük projeleri günbegün yerine getirir. Diğer yandan laboratuvar ekipmanları tamamen farklı bir yaklaşım sergiler. Araştırma düzenekleri, ham gücünden çok uyarlanabilirliğe odaklanır ve modüler bileşenleri sayesinde yeni metal kombinasyonlarını denemek ya da deneyler sırasında işlem değişkenlerini ayarlamak için idealdir. Ancak açık bir ödünleşme vardır: standart laboratuvar modelleri ciddi üretim işleri için gereken 250'den fazla kilonewtonun aksine sadece yaklaşık 50 kilonewtonluk bir basınç oluşturabilseler de, bu sınırlama araştırmacıların gerektiğinde araçları ne kadar hızlı değiştirebileceği ve tamamen yeni testler kurabilme imkanıyla dengelenir.

Takım Dönme Hızı, Enine Hareket Oranı ve İniş Kuvveti Kontrolü

İyi sonuçlar almak için endüstriyel FSW makinelerinin oldukça dar parametreler içinde çalışması gerekir. Çoğu üretim ortamında tutarlı kaynaklar elde edebilmek adına yaklaşık %1'lik bir hız değişimiyle 800 ile 2000 RPM arasında çalışır. Kapalı döngülü servo sistemler, malzeme boyunca hareket hızlarını dakikada 20 ile 500 mm aralığında gerçek zamanlı olarak ayarlar. Özellikle alüminyum pil tepsileri gibi hassasiyetin önemli olduğu şeylerin kaynaklanmasında bu çok büyük önem taşır. Ancak araştırma amaçlı, çok daha geniş çalışma aralığı sunan farklı sistemler mevcuttur ve bazen 100 RPM'den 3000 RPM'ye kadar çıkabilir. Bu sistemler ayrıca araştırmacıların standart üretim ekipmanlarında mümkün olmayan şekillerde malzemeler üzerinde deney yapabilmeleri için manuel kontrollere sahiptir. Bilim insanları, titanyum gibi metallerin dönüş hızında ani değişimler yaşandığında neler olduğunu mikron seviyesindeki çözünürlüklerle inceleyebildikleri için bu düzenekleri çok sever.

Akıllı FSW Makineleri: IoT Entegrasyonu ve Gerçek Zamanlı İzleme

En yeni FSW makineleri, takım aşınmasını, saat başına kilovat cinsinden ölçülen enerji tüketimini ve yüzeyin altındaki kaliteyi izleyen IoT sensörleriyle donatılmıştır. Geçen yıl yapılan bir araştırmaya göre, bu akıllı sistemler, titreşimler aracılığıyla sinir bozucu iç boşlukları tespit edebildikleri için atığı yaklaşık %18 oranında azaltabilmektedir. Bu bulut bağlantılı platformlar, elektrik direnci hakkında anlık olarak algıladıklarına göre, kaynak sırasında uygulanan basıncı 5 ila 25 kilonöwton arasında ayarlar. Bu özellik, özellikle elektriği farklı ileten metallerde, örneğin hassasiyetin ön plana çıktığı elektrikli araç (EV) pil paketlerinin içindeki bakır ve alüminyum parçaların birleştirilmesinde büyük önem taşır.

Geleneksel Ergitme Yöntemlerine Kıyasla Sürtünme Kaynak Makinelerinin Avantajları

Üstün Birleştirme Kalitesi: Gözeneklilik, Çatlama veya Deformasyon Yok

Erimeyi önlemek suretiyle sürtünme kaynağı, gözeneklilik, çatlama ve artık gerilme gibi ergimeye bağlı kusurların oluşumunu ortadan kaldırır. 2024 yılında yapılan bir çalışma, karıştırma kaynak yöntemiyle birleştirilmiş havacılık bileşenlerinin %98 daha az kusur içerdiğini göstermiştir. Süreçte katı halde kaynağın uygulanması, türbin milleri ve hidrolik silindirler için hayati olan boyutsal hassasiyetin korunmasını sağlayan termal deformasyonu da en aza indirger.

Enerji Verimliliği ve Çevreye Yararlar

Bazı 2023 yılına ait tersanelerin bulgularına göre sürtünme kaynağı, geleneksel ergime tekniklerine kıyasla yaklaşık %70 daha az enerji kullanır. Bu süreç ayrıca koruyucu gazlara ya da ek dolgu malzemelerine ihtiyaç duymaz; bu da işletme maliyetlerinin düşmesi ve çevreye daha az zarar verilmesi anlamına gelir. Alüminyum üreten bir fabrikadan alınan gerçek dünya örneğinde, sürtünme kaynak yöntemine geçiş yapıldığında karbon ayak izinin önemli ölçüde azaldığı görülmüştür. Her bir dönüştürülen makine için yılda yaklaşık 12 metrik ton sera gazı emisyonunun azaltılması sağlanmıştır. Metal imalat operasyonları için uzun vadeli sürdürülebilirlik hedefleri göz önünde bulundurulduğunda bu tür azalmalar belirgin bir fark yaratır.

Farklı Metallerin Yüksek Bütünlükte Birleştirilmesi

Sürtünme kaynak, normalde iyi geçinmeyen metaller arasında gerçekten sağlam bağlantılar oluşturur; örneğin çeliğin alüminyuma veya bakırın titanyuma birleştiği durumlar. Bu tür kombinasyonlar genellikle geleneksel kaynak yöntemlerinde sorunlara neden olur. 2024 yılındaki bazı yeni araştırmalara göre, sürtünme kaynağıyla birleştirilen alüminyum ve bakır test edildiğinde, perçinlerle elde edilene kıyasla yaklaşık %35 daha yüksek mukavemet göstermiştir. Bu durum, elektrikli araçların daha hafif yapılmasında da büyük fark yaratmaktadır. Otomotiv üreticileri artık bağlantıların ileride kopmasından endişe etmeden iletkene sahip bakır parçaları doğrudan alüminyum çerçeve yapılarının içine yerleştirebiliyor.

Eriyerek Kaynağın Hâlâ Tercih Edilebileceği Durumlar

Avantajlarına rağmen sürtünme kaynağı evrensel olarak uygulanabilir değildir. Eriyerek kaynak yöntemleri şu durumlarda gereklidir:

- Erimek doldurma malzemesinin penetrasyon gerektirdiği dökme demirin onarımı

- 152 mm'yi (6 inç) aşan çok kalın bölümlerin birleştirilmesi

- Görünür kaynak kabarcığı estetiğinin önemli olduğu mimari uygulamalar

Son çalışmalar, kritik olmayan parçaları içeren küçük parti, düşük hassasiyetli işlerde erime kaynak yönteminin bir %%22 maliyet avantajı%% sürdürdüğünü göstermektedir.

İçindekiler

- Sürtünme Kaynak Prosesinin ve Temel Mekaniğinin Anlaşılması

- Sürtünme Kaynak Makinelerinin Türleri ve İdeal Kullanım Alanları

- Bir Sürtünme Kaynak Makinesini Değerlendirirken Kritik Özellikler

- Sürtünme Karıştırma Kaynağı (FSW) Makineleri: Endüstriyel Kullanım ile Araştırma ve Geliştirme Uygulamaları

- Geleneksel Ergitme Yöntemlerine Kıyasla Sürtünme Kaynak Makinelerinin Avantajları