Экономическое влияние долговечности инструмента

В мире токарной обработки, где требуется высокая точность, срок службы режущего инструмента напрямую связан с производительностью, стоимостью механической обработки и качеством деталей. Слишком быстрый износ инструмента приводит к частым остановкам для его замены, нестабильному качеству поверхности и прямым расходам на новые пластины или инструменты. Увеличение срока эффективной эксплуатации каждого режущего инструмента — это не просто техническая задача; это ключевая стратегия повышения эффективности и рентабельности работы мастерской. Понимая факторы, способствующие износу, и применяя дисциплинированный подход к режимам обработки и обслуживанию инструмента, операторы могут значительно продлить срок его службы. В этом руководстве представлены практические и эффективные методы защиты ваших инвестиций в режущий инструмент и достижения превосходных, стабильных результатов.

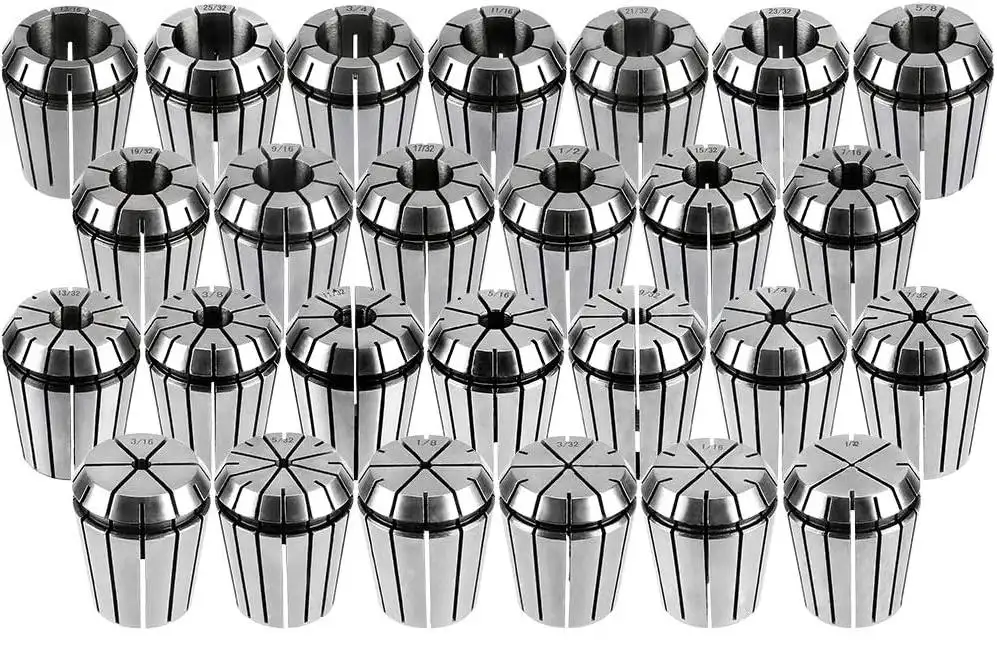

Выбор правильной геометрии и марки инструмента

Путь к увеличению срока службы инструмента начинается до первого реза — с правильного выбора подходящего инструмента в зависимости от материала и операции. Марка пластины, будь то карбид, керамика или кубический нитрид бора, должна соответствовать материалу заготовки. Например, использование пластины, предназначенной для обработки стали, при работе с закалённым сплавом приведёт к быстрому износу. Не менее важна геометрия пластины, включая передний угол, задний угол и конструкцию изломителя стружки. Геометрия с положительным передним углом снижает силы резания и выделение тепла, что благоприятно сказывается на сроке службы инструмента при отделочных операциях. Изломитель стружки должен быть выбран так, чтобы эффективно управлять отводом стружки при заданной глубине резания и подаче, предотвращая её заедание, которое может повредить режущую кромку.

Оптимизация скоростей резания и подач

Возможно, наиболее значимыми факторами, влияющими на срок службы инструмента, являются скорость резания и подача. Работа на слишком высокой скорости резания вызывает интенсивный нагрев в зоне контакта инструмента с заготовкой, что ускоряет тепловую деформацию и образование кратерного износа на пластине. Напротив, слишком низкая скорость может привести к образованию нароста, когда материал заготовки приваривается к режущей кромке, что ухудшает качество поверхности и в конечном итоге вызывает выкрашивание кромки. Ключевое значение имеет работа в пределах рекомендованных производителем диапазонов для конкретной комбинации инструмента и материала заготовки. Целесообразно начинать с умеренных значений скорости и подачи, постепенно корректируя их на основе звука резания, цвета стружки и наблюдаемого износа инструмента, всегда отдавая приоритет стабильному и контролируемому процессу обработки, а не максимальной скорости.

Внедрение эффективных стратегий охлаждения и смазки

Управление тепловыделением имеет первостепенное значение для сохранения высокой производительности. Стратегическое использование охлаждающей жидкости может значительно продлить срок службы инструмента за счёт снижения температуры резания и смазывания зоны контакта между инструментом и стружкой. Для многих материалов эффективной является система обильного охлаждения. Однако подача должна быть постоянной и точно направлена в зону резания. В некоторых случаях, например при обработке чугуна, предпочтительна сухая обработка, чтобы избежать термоудара, который может вызвать микротрещины в твердосплавных пластинках. При обработке труднообрабатываемых материалов, склонных к наклёпу, или при высокоскоростном финишном резании системы подачи охлаждающей жидкости через инструмент (с высоким давлением), подающие охлаждающую жидкость непосредственно на режущую кромку, позволяют эффективно контролировать тепло, дробить стружку и удалять её, защищая инструмент от абразивного и теплового износа.

Обеспечение жёсткости при настройке станка

Отсутствие жесткости в настройке токарного станка — это скрытая причина выхода режущего инструмента из строя. Любые вибрации или дрожание вызывают микроскопические удары по режущей кромке, что приводит к выкрашиванию и преждевременному износу. Максимальное повышение жесткости требует выполнения нескольких шагов. Во-первых, минимизируйте вылет инструмента, вставляя державку как можно глубже в резцедержатель. Во-вторых, обеспечьте надежную фиксацию заготовки, используя центр задней бабки для длинных деталей, чтобы предотвратить их прогиб. В-третьих, выберите наиболее прочную державку, подходящую для данной операции. Жесткая настройка подавляет вибрации, позволяет использовать более агрессивные режимы обработки и гарантирует, что режущее усилие будет восприниматься конструкцией станка, а не разрушать хрупкую режущую кромку, обеспечивая тем самым более чистую обработку и увеличивая срок службы инструмента.

Создание проактивной процедуры технического обслуживания инструмента

Наконец, увеличение срока службы инструмента зависит от своевременного технического обслуживания и регулярного контроля. Это включает в себя периодическую проверку инструментов на наличие признаков износа, таких как износ по задней поверхности, износ в виде выемки или образование кратера, до того как это приведет к поломке. Использование микроскопа или мощной лупы позволяет точно контролировать состояние инструмента. Перестановку пластин в многогранном перетачиваемом инструменте следует выполнять до того, как какой-либо один режущий край чрезмерно износится, что помогает поддерживать стабильные рабочие характеристики. Кроме того, правильное хранение инструментов и пластин имеет важное значение для предотвращения сколов и повреждений. Аккуратное обращение с инструментами, тщательный контроль их состояния и своевременная замена позволяют станочникам постоянно получать максимальную отдачу от каждого инструмента, обеспечивая высокое качество производства и снижение эксплуатационных расходов.