Понимание процесса сварки трением и основных механических принципов

Что такое сварка трением и как она работает?

Фрикционная сварка работает как вид соединения металлов, при котором детали соединяются за счёт движения и давления, а не плавления. Когда одна деталь вращается или движется возвратно-поступательно относительно другой под действием силы, между ними выделяется тепло. Температура достигает уровня, достаточного для размягчения поверхностей металла, но недостаточного для их плавления. Далее происходит интересный процесс — атомы начинают перемещаться и формируют прочное соединение между деталями. Недавний анализ методов соединения материалов в различных отраслях показал, что фрикционная сварка обеспечивает соединения на 15–30 процентов прочнее по сравнению с традиционными методами сварки. Это делает её особенно ценной при производстве автомобильных деталей и компонентов самолётов, где главным требованием является высокая прочность.

Ключевые физические принципы соединения в твёрдой фазе

Этот метод работает на основе трёх основных процессов, происходящих одновременно: трение создаёт тепло, материал подвергается пластической деформации, и происходит так называемая динамическая рекристаллизация. Отличие от обычных методов сварки заключается в том, что в процессе ничего не плавится. Когда материал не плавится, удаётся избежать таких нежелательных явлений, как образование микропор (пористость) или появление трещин в дальнейшем. Настоящее чудо происходит, когда материалы соединяются на микроскопическом уровне. Такие соединения отличаются высокой прочностью, поэтому инженеры предпочитают использовать их в местах с высокими механическими нагрузками. Например, валы турбин, вращающиеся со скоростью тысячи оборотов в минуту, или детали внутри аккумуляторов электромобилей, которые должны выдерживать экстремальные условия без выхода из строя.

Методы генерации тепла в различных технологиях трения

Разные машины для сварки трением используют различные стратегии генерации тепла:

- Сдвижные : Вращает детали со скоростью 10 000–30 000 об/мин, идеально подходит для цилиндрических компонентов, таких как валы.

- Линейный : Использует колебательное движение для некруглых геометрий, например, листового металла или лопастей турбины.

- Фрикционная сварка с перемешиванием (FSW) : Вращающийся инструмент разогревает и уплотняет материалы вдоль линии сварки, широко применяется для алюминиевых панелей в аэрокосмической промышленности и судостроении.

Эти методы поддерживают температуру в диапазоне 60–90 % от температуры плавления основного материала, обеспечивая достаточную пластичность при сохранении структурной целостности.

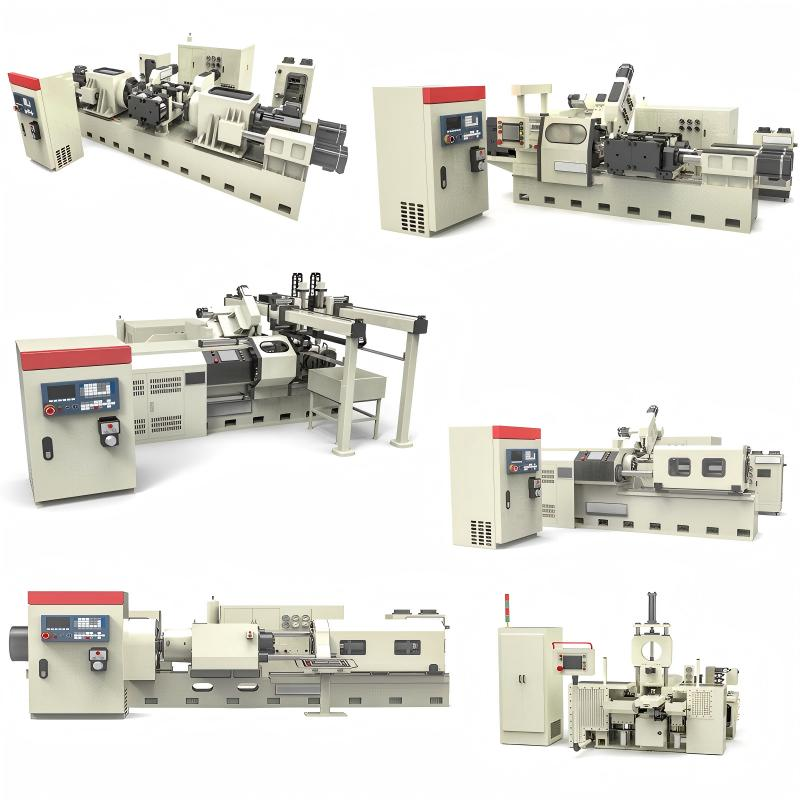

Типы машин для фрикционной сварки и их оптимальные области применения

Вращательная, поступательная и фрикционная сварка с перемешиванием (FSW): Основные различия

Существует три основных типа машин для трения сварки в зависимости от способа их перемещения во время работы: ротационная, линейная и сварка трением с перемешиванием (FSW). Ротационный метод работает, когда одна деталь вращается относительно другой, которая остаётся неподвижной, что делает его идеальным для таких элементов, как автомобильные оси или штоки гидроцилиндров, где важна симметрия. Линейная сварка трением осуществляется за счёт возвратно-поступательного движения и обеспечивает прочное соединение даже на сложных поверхностях, например, при изготовлении узлов лопаток турбин. Сварка трением с перемешиванием использует совершенно иной подход. Эти машины применяют специальный инструмент, который не расходуется в процессе, чтобы смешивать материалы без их плавления. Этот метод особенно эффективен при работе с алюминиевыми сплавами, широко используемыми в аккумуляторных блоках электромобилей и различных авиационных компонентах. Согласно исследованиям, опубликованным в журнале Frontiers in Mechanical Engineering, метод FSW может снизить количество дефектов на 15–30% по сравнению с традиционными методами дуговой сварки алюминиевых деталей.

Машины с прямым приводом, инерционные и гибридные: сопоставление технологии и случаев применения

Передача мощности определяет производительность оборудования:

- Машины с прямым приводом обеспечивают непрерывное вращение, что подходит для сварки толстостенных стальных труб, требующих постоянного крутящего момента.

- Инерционные системы высвобождают накопленную энергию маховика короткими импульсами, что идеально подходит для сварки титановых крепежных элементов с минимальным тепловложением.

- Гибридные машины комбинируют обе технологии, оптимизируя эффективность при средних объемах производства разнородных металлов, таких как медно-алюминиевые шины.

Выбор по толщине материала, конструкции соединения и объему производства

Выбор оборудования действительно зависит от толщины материала и требований к производству. Например, сварка инерционным методом отлично подходит для тонких титановых листов толщиной до 10 мм, поскольку нагрев происходит очень быстро. С другой стороны, системы с прямым приводом способны обрабатывать значительно более толстые стальные детали, иногда достигая толщины до 150 мм. Что касается конструкции соединения, правильная геометрия играет большую роль. Например, при использовании алюминиевых профилей применение Т-образных соединений вместо других конфигураций, как правило, сокращает цикл времени FSW примерно на 22% согласно полевым испытаниям. Большинство крупных производителей в настоящее время переходят на роботизированные FSW-системы. Однако исследовательские центры продолжают использовать модульные гибридные установки, когда экспериментируют с новыми комбинациями металлов, например, сталью и магниевыми сплавами.

| Тип машины | Метод движения | Лучшие применения | Совместимость материала |

|---|---|---|---|

| Сдвижные | Вращательный | Валы, штанги | Сталь, титан, медные сплавы |

| Линейный | Колебательный | Лопатки турбин, плоские поверхности | Титан, никелевые сплавы |

| Трением с перемешиванием (FSW) | Вращение инструмента + поступательное движение | Алюминиевые панели, лотки для аккумуляторов электромобилей | Алюминий, магний, медь |

Соответствие возможностей оборудования требованиям проекта — будь то производство тысяч алюминиевых шин в день или изготовление специализированных компонентов для аэрокосмической промышленности — обеспечивает оптимальное качество и рентабельность.

Критические параметры для оценки машины для трением сварки

Требования к мощности, зажимному усилию и осевой грузоподъемности

Мощность машины действительно имеет решающее значение при работе с высокопрочными материалами. Согласно недавним исследованиям промышленного сектора за 2023 год, станки, рассчитанные на осевую нагрузку менее 150 кН (около 33 700 фунтов силы), как правило, испытывают трудности при соединении деталей толще примерно 25 мм. Также важно правильно подобрать прижимное давление. Например, при сварке карданных валов в автомобилестроении обычно требуется давление от 25 до 40 МПа, чтобы предотвратить проскальзывание деталей при вращении на высоких скоростях. Большинство опытных инженеров рекомендуют выбирать станки с запасом мощности около 20–30 процентов. Это обеспечивает резерв для будущего роста — при появлении новых материалов или непредвиденного увеличения объемов производства.

Совместимость с материалами: алюминий, сталь, титан и экзотические сплавы

Не все машины одинаково эффективны при работе с различными материалами. Для алюминия требуется строгий контроль температуры (350–550 °C), чтобы избежать деградации, тогда как для титана необходимо экранирование инертным газом для предотвращения окисления. Согласно анализу Института Понемона за 2023 год, 63 % производителей отдают приоритет адаптивному термопрофилированию в многосоставных производственных процессах. Ключевые факторы, влияющие на совместимость:

- Изменения коэффициента трения (от 0,45 до 0,78 у распространённых металлов)

- Допустимый максимальный уровень деформации (например, 15 % для алюминиевого сплава 6061-T6 против 28 % для стали 304L)

- Интеграция с системами термообработки после сварки

Точность, воспроизводимость и интеграция с ЧПУ для стабильного выхода продукции

Машины, предназначенные для промышленного использования, могут достигать позиционной точности до примерно 0,03 мм благодаря системам ЧПУ с замкнутым контуром, которые практически обязательны при изготовлении деталей для самолетов или медицинских устройств. Последние данные показывают, что около 92% современных систем оснащены мониторингом крутящего момента в реальном времени, а производители отмечают примерно на 42% меньше дефектов по сравнению с устаревшими ручными методами, как указано в недавних исследованиях в области производства. При выполнении крупносерийного производства возможность автоматической корректировки параметров системой на основе данных о свойствах обрабатываемых материалов имеет решающее значение. Это обеспечивает стабильное качество сварных швов, даже если различные партии содержат сплавы с разным составом.

Машины трением для сварки перемешиванием (FSW): промышленное применение и научные исследования

Промышленное оборудование против лабораторных установок FSW

Когда речь заходит об промышленных станках для трения с перемешиванием, приоритетными являются долговечность и скорость производства. Большинство предприятий полагаются на прочные стационарные рамные системы, установленные на рельсах, которые составляют около трех четвертей всех установок во всем мире. Эти мощные машины ежедневно справляются с крупными задачами, такими как изготовление панелей фюзеляжа самолетов и секций судовых корпусов. С другой стороны, лабораторное оборудование совершенно иным образом подходит к решению задач. Исследовательские установки делают акцент на гибкости, а не на высокой мощности, благодаря модульным компонентам, что делает их идеальными для испытания новых сочетаний металлов или изменения параметров процесса в ходе экспериментов. Однако компромисс очевиден: хотя стандартные лабораторные модели могут развивать давление всего до примерно 50 килоньютонов по сравнению с более чем 250, необходимыми для серьезного производственного процесса, это ограничение компенсируется тем, насколько быстро исследователи могут заменять инструменты и настраивать совершенно новые испытания по мере необходимости.

Управление скоростью вращения инструмента, скоростью перемещения и усилием подачи

Промышленные станки для трениемного перемешивающего шва должны работать в достаточно жестких параметрах для достижения хороших результатов. Большинство из них работают на скорости от 800 до 2000 об/мин с вариацией скорости около 1%, чтобы обеспечить стабильное качество сварных швов, необходимое в производственных условиях. Сервоприводы с замкнутым контуром фактически выполняют корректировку скорости движения по материалу в реальном времени, обычно от 20 до 500 мм в минуту. Это особенно важно при сварке таких деталей, как алюминиевые корпуса батарей, где требуется высокая точность. Однако для исследовательских целей существуют другие системы, обеспечивающие значительно более широкий диапазон рабочих режимов — иногда от 100 до 3000 об/мин. Эти системы оснащаются ручными регулировками, что позволяет исследователям экспериментировать с материалами способами, невозможными на стандартном производственном оборудовании. Учёные ценят такие установки, поскольку они дают возможность изучать процессы, происходящие в металлах, таких как титан, при резких изменениях скорости вращения, даже с разрешением, измеряемым в микронах.

Умные машины FSW: интеграция IoT и мониторинг в реальном времени

Последние модели машин FSW оснащены датчиками Интернета вещей (IoT), которые отслеживают износ инструмента, потребление энергии (измеряется в кВт в час) и контролируют качество под поверхностью. Исследования прошлого года показали, что такие интеллектуальные системы могут сократить отходы примерно на 18%, в основном за счёт обнаружения внутренних пустот по вибрациям. Эти облачные платформы регулируют давление при сварке в диапазоне от 5 до 25 килоньютонов в зависимости от текущего уровня электрического сопротивления. Эта функция особенно важна при работе с различными металлами, имеющими разную электропроводность, например, при соединении медных и алюминиевых деталей внутри аккумуляторных блоков EV, где требуется высочайшая точность.

Преимущества машин трения перед традиционными методами плавления

Высокое качество соединения: отсутствие пористости, трещин и деформаций

Поскольку процесс трения исключает плавление, сварка трением устраняет типичные дефекты, связанные со сплавлением, такие как пористость, трещины и остаточные напряжения. Исследование 2024 года показало, что у авиационных компонентов, сваренных методом перемешивающего трения, количество дефектов было на 98% меньше по сравнению с аналогами, сваренными дуговой сваркой. Твердотельная природа процесса также минимизирует тепловые искажения, обеспечивая точность размеров, критически важную для валов турбин и гидравлических цилиндров.

Энергоэффективность и экологические преимущества

Согласно некоторым недавним исследованиям верфей 2023 года, трение при сварке фактически потребляет примерно на 70 процентов меньше энергии по сравнению с традиционными методами плавления. Этот процесс не требует использования защитных газов или дополнительных присадочных материалов, что означает более низкие эксплуатационные расходы и меньшее воздействие на окружающую среду. В качестве реального примера можно привести алюминиевый производственный завод, который перешёл на сварку трением и значительно сократил свой углеродный след. Им удалось снизить выбросы парниковых газов примерно на 12 метрических тонн в год на каждую модернизированную машину. Такое сокращение даёт ощутимый эффект при достижении долгосрочных целей устойчивого развития в операциях по обработке металлов.

Соединение разнородных металлов с высокой надёжностью

Фрикционная сварка создает действительно прочные соединения между металлами, которые обычно плохо совместимы, например, сталь с алюминием или медь с титаном — такие комбинации зачастую вызывают проблемы при обычных методах сварки. Недавние исследования 2024 года показали, что при испытании алюминия и меди, соединённых методом фрикционной сварки, прочность была примерно на 35 процентов выше по сравнению с заклёпками. Это имеет большое значение и для создания более лёгких электромобилей. Производители автомобилей теперь могут размещать проводящие медные детали непосредственно внутри алюминиевых конструкций каркаса, не опасаясь, что соединение со временем выйдет из строя.

Когда может быть предпочтительна дуговая сварка

Несмотря на свои преимущества, фрикционная сварка не универсальна. Методы плавления остаются необходимыми для:

- Ремонта чугуна, который требует проникновения расплавленного присадочного материала

- Соединения очень толстых сечений, превышающих 152 мм (6 дюймов)

- Архитектурных применений, где важен внешний вид сварного шва

Согласно последним исследованиям, дуговая сварка сохраняет преимущество в 22% по стоимости для мелкосерийных работ с низкой точностью, связанных с некритическими деталями.

Содержание

- Понимание процесса сварки трением и основных механических принципов

- Типы машин для фрикционной сварки и их оптимальные области применения

- Критические параметры для оценки машины для трением сварки

- Машины трением для сварки перемешиванием (FSW): промышленное применение и научные исследования

- Преимущества машин трения перед традиционными методами плавления