Alta Precisão e Mínima Folga para uma Usinagem Consistente e Exata

Compreendendo a Folga da Ferramenta e o T.I.R. em Operações CNC

A folga da ferramenta, medida como Leitura Total do Indicador (T.I.R.), impacta diretamente a qualidade da usinagem CNC ao gerar forças de corte irregulares. Apenas 0,01 mm de T.I.R. pode reduzir a vida útil da ferramenta em 30% e aumentar a rugosidade superficial em 40% na fresagem de aço, segundo estudos de engenharia de precisão.

Como os Mandris ER Conquistam Força de Aperto Simétrica

As buchas ER utilizam um design cônico que distribui uniformemente a força de aperto ao longo dos 360° da haste da ferramenta. Essa vantagem mecânica reduz a deflexão radial em até 62% em comparação com porta-ferramentas com parafuso de fixação, mantendo a concentricidade abaixo de 0,005 mm nas configurações padrão ER 20.

Desempenho Medido: ER 20 versus Porta-Ferramentas de Fixação Lateral em Aplicações do Mundo Real

Comparativos recentes de usinagem CNC revelam que as buchas ER 20 oferecem um T.I.R. de 0,003–0,008 mm contra 0,012–0,025 mm dos porta-ferramentas de fixação lateral na fresagem de alumínio. A vibração reduzida permite velocidades de avanço 18% mais rápidas e vida útil das fresas 25% maior, conforme documentado em pesquisas de usinagem de alta precisão.

Avanços Rumo a T.I.R. Inferior a 0,003 mm nos Designs Modernos de ER

As buchas ER de nova geração agora alcançam valores de T.I.R. abaixo de 0,003 mm por meio de cônicos de triplo ângulo e retífica ultra precisa. Uma análise de 2023 de operações de furação em aço temperado mostra que esses designs aprimorados reduzem o desvio do diâmetro do furo em 73% em comparação com buchas tradicionais.

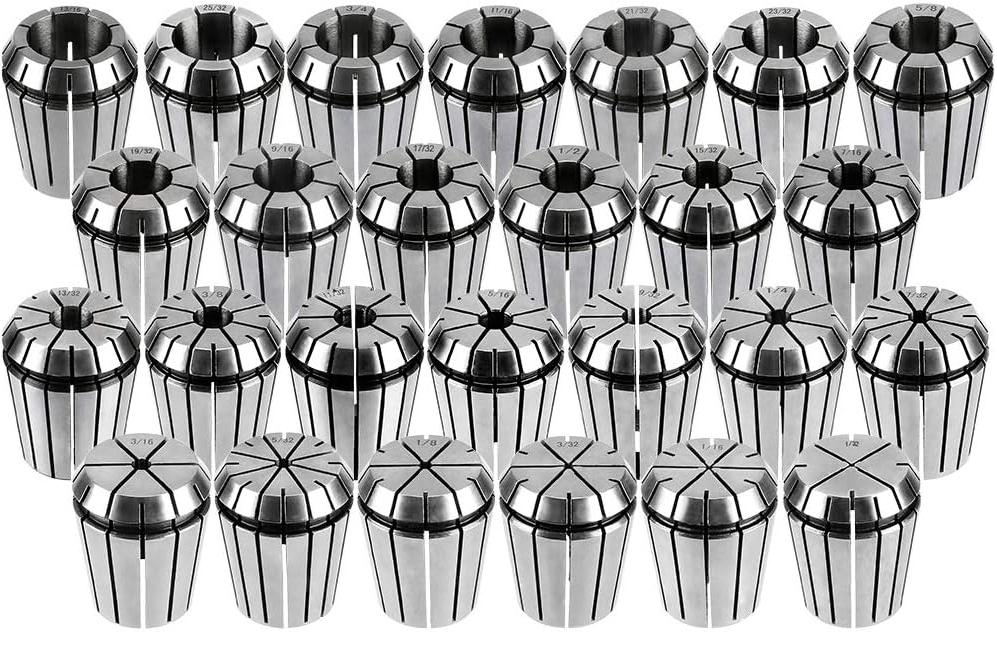

Ampla Faixa de Aperto e Versatilidade do Sistema em Diâmetros de Ferramentas

Princípio de Deformação Elástica que Permite Amplas Adaptações de Diâmetro

As castanhas ER oferecem uma versatilidade muito boa no aperto, pois se deformam elasticamente de forma controlada. O design segmentado permite que elas se comprimam radialmente em diferentes diâmetros, mantendo ainda o centro alinhado. Considere, por exemplo, o modelo padrão ER 32, que pode suportar cerca de mais ou menos 1 mm de diferença nos diâmetros das hastes das ferramentas. O que torna isso possível é a forma específica da própria castanha. Os engenheiros projetaram essas peças para que a tensão seja distribuída uniformemente quando comprimidas. Isso ajuda a evitar que as ferramentas escorreguem, o que é muito importante ao operar máquinas em sua velocidade máxima em mandris CNC. Oficinas que trabalham com ferramentas de vários tamanhos consideram esse recurso particularmente valioso.

Estudo de Caso: Um Único Sistema ER 32 Manipulando Ferramentas de 1–13 mm

De acordo com o Relatório de Eficiência na Manufatura de 2023, uma instalação aeroespacial conseguiu reduzir seu estoque de porta-ferramentas em quase dois terços simplesmente adotando a padronização ER 32. Os operários conseguiram utilizar brocas microscópicas de 0,8 mm e alargadores maiores de 12,7 mm com o mesmo sistema de mandril, obtendo medidas de desalinhamento abaixo de 0,005 mm em diversas tarefas de usinagem. O que torna esses mandris ER tão eficazes? Seu design possui superfícies de contato progressivas que se ajustam automaticamente ao lidar com ferramentas ligeiramente menores, eliminando a necessidade das indesejadas anilhas espaçadoras que todos odeiam usar durante a configuração.

Comparação com Porta-ferramentas por Encolhimento Térmico, Fixação Lateral e Parafuso de Pressão

| Tipo de Porta-Macho | Faixa de fixação | Tempo de troca | Custo/Posição da Ferramenta |

|---|---|---|---|

| Broca ER | 1–13 mm* | 18–25 segundos | $35–$80 |

| Encolhimento Térmico | Fixa | 3–5 minutos | $120–$400 |

| Trava lateral | Fixa | 4560 segundos | $75–$150 |

| Parafuso de Pressão | Fixa | 30–40 segundos | $25–$60 |

Especificações do mandril ER 32 conforme padrões DIN 6499

Esta tabela demonstra a capacidade única das pinças ER de consolidar posições de ferramentas mantendo uma fixação rígida — uma vantagem crítica para máquinas CNC que lidam com produção de volumes variados.

Estratégias para Reduzir o Estoque de Pinças com Faixas Padronizadas

Gestores inteligentes de oficinas reduzem despesas com pinças ER adotando uma abordagem de sistema duplo. Normalmente, utilizam pinças ER 11 para ferramentas pequenas com diâmetros entre 0,5 e cerca de 7 mm, reservando os modelos ER 40 para trabalhos maiores, onde as ferramentas variam entre 3 e 26 mm. Quando oficinas confrontam suas necessidades previstas de ferramentas com as especificações padrão DIN para tamanhos de pinça, frequentemente descobrem que podem eliminar quase 8 em cada 10 porta-pinças especializados, úteis apenas para um único tamanho. A maioria dos técnicos experientes mantém suas pinças com tamanho aproximadamente 3 a 5 por cento maior que o diâmetro real da haste da ferramenta. Isso dá à pinça um espaço extra para suportar desgaste ao longo de milhares de operações de fixação antes de começar a deformar ou falhar completamente.

Eficiência de Custo e Durabilidade a Longo Prazo dos Sistemas de Mandris ER

Custo unitário mais baixo e maior resistência ao desgaste dos mandris ER temperados

Os mandris ER fabricados em aço temperado de alta qualidade geralmente custam cerca de 60 a 80 por cento menos do que alternativas semelhantes por encaxamento térmico ou hidráulicas. Eles também apresentam melhores classificações de dureza superficial, entre 58 e 62 HRC, o que ajuda a reduzir problemas de gretamento durante a operação. Os designs padrão com parafuso de fixação tendem a se desgastar após apertos e solturas repetidos, mas os mandris ER funcionam de maneira diferente, graças às suas propriedades de deformação elástica, que reduzem significativamente o atrito por contato metálico. Líderes do setor descobriram que esses mandris duram cerca de duas a três vezes mais do que porta-ferramentas convencionais quando utilizados em ambientes de usinagem CNC. Alguns modelos podem suportar mais de 20 mil ciclos de fixação e ainda manter a excentricidade abaixo de 0,005 milímetros, tornando-os extremamente confiáveis para aplicações de manufatura de precisão.

Custo total de propriedade: menos substituições, vida útil mais longa

De acordo com um estudo recente sobre custos de ferramentas CNC em 2023, oficinas que mudaram para sistemas de pinça ER viram uma queda acentuada nas taxas de substituição em comparação com aquelas que mantiveram as opções de travamento lateral. Os números são bastante impressionantes — cerca de 72% menos substituições necessárias ao longo de um período de cinco anos. O que torna esses sistemas tão eficazes? Uma combinação de revestimentos de nitreto e conicidades retificadas com alta precisão evita aquele incômodo problema de microsoldagem ao trabalhar com alumínio. A maioria das oficinas relata que suas pinças duram entre 8 e 12 meses, mesmo operando sem parar em turnos 24/5. E há também outra vantagem: os operadores não precisam lidar com custos adicionais com lubrificantes especiais ou com os complicados sistemas de expansão térmica associados aos porta-ferramentas por contração térmica. Simplesmente economiza dinheiro sem comprometer o desempenho.

Equilibrando investimento inicial com economias de longo prazo

Os sistemas de termorretráctil normalmente exigem cerca de 8 mil a 15 mil dólares em equipamentos indutivos no início, mas a mudança para mandris ER pode economizar entre 30% e 50% nas despesas iniciais com fixação de ferramentas. Para uma operação CNC padrão que produz cerca de 3.000 peças por mês, essas economias começam a compensar rapidamente. A maioria das oficinas recupera o investimento em pouco mais de um ano, pois enfrentam muito menos problemas de escorregamento de ferramentas e não precisam mais gastar com reparos de cônicos desgastados. E há outro benefício: o padrão DIN 6499 garante que ferramentas de diferentes fabricantes funcionem perfeitamente juntas. Essa compatibilidade gera ainda mais economia ao longo do tempo, já que as máquinas não precisam de adaptações caras ao trocar de marca ou expandir as operações.

Trocas Rápidas de Ferramentas e Interchangeabilidade Padronizada (DIN 6499)

Os sistemas de mandris ER transformam a gestão de ferramentas CNC por meio de capacidades de troca rápida e compatibilidade universal, atendendo diretamente à demanda da manufatura moderna por agilidade.

A simplificação da produção de alta mistura com trocas rápidas de collet ER

O design do colarinho dividido permite mudanças de ferramentas em menos de 30 segundos83% mais rápido do que os suportes de parafuso tradicionais. Esta eficiência é fundamental em ambientes de alta variabilidade, onde as oficinas que executam mais de 15 trocas diárias de ferramentas recuperam 3,7 horas produtivas por máquina por semana.

Normalização global ao abrigo da DIN 6499 e compatibilidade entre máquinas

A norma ISO 15488 (DIN 6499) exige ângulos cônicos precisos de 8° e especificações de rosca unificadas em 92% dos equipamentos CNC globais. Esta interoperabilidade permite aos fabricantes de automóveis partilhar as ferramentas ER 32 entre as fábricas de 5 eixos e os tornos suíços, reduzindo os custos por operador de máquina em 18.600 dólares por ano (Relatório da Indústria de Ferramentas de 2023).

Impacto no tempo de funcionamento da máquina e na eficiência do operador

Sistemas ER padronizados reduzem o tempo de treinamento de configuração em 65% em comparação com porta-ferramentas proprietários. O design à prova de erros elimina 94% dos incidentes de incompatibilidade de ferramentas em operações sem supervisão, enquanto ajustes reduzidos com chave economizam 23 minutos por turno de operador — o que equivale a uma economia anual de mão de obra de $7.200 por máquina.

Rigidez e Desempenho de Usinagem em Fresagem, Furação e Microusinagem

Rigidez Dinâmica sob Cargas Axiais e Laterais

O cone de 8 graus nas buchas ER confere maior rigidez dinâmica, pois distribui a força de aperto ao longo do corpo da ferramenta em vez de concentrar a pressão em um único ponto. Testes recentes realizados em 2023 constataram que os modelos ER 16 se deslocam menos de 0,004 milímetros quando submetidos a uma força lateral de 250 Newtons. Esse desempenho é praticamente equivalente ao dos porta-ferramentas hidráulicos, mas com um custo cerca de 35 por cento menor para implementar. O que torna isso possível? Propriedades equilibradas de deformação elástica que mantêm as ferramentas corretamente posicionadas mesmo durante operações complexas com múltiplos eixos, onde a precisão é mais crítica.

Estudo de Caso: ER 16 na Fresagem de Alta Velocidade de Alumínio

Um teste de produção em um fabricante de peças aeroespaciais demonstrou que os mandris ER 16 alcançaram taxas de remoção de metal 32% superiores (382 cm³/min) em comparação com porta-ferramentas de parafuso de fixação no fresamento de alumínio 7075 T6. Essa melhoria foi atribuída à otimização do equilíbrio entre rigidez da máquina e geometria da ferramenta — um fator crucial para minimizar a vibração harmônica durante operações a 18.000 RPM.

Desmentindo o Mito: Mandris ER em Aplicações Leves a Médias

Contrariamente a crenças ultrapassadas, os sistemas ER modernos agora suportam centros de usinagem de 15–25 HP eficazmente. Testes em componentes de aço temperado (54 HRC) mostraram que mandris ER 40 suportaram torque de corte de 1.200 N·m sem deslizamento, superando os porta-ferramentas Weldon padrão em 18% em ciclos repetidos de desbaste pesado.

Casos de Uso Ideais: Fresas, Brocas, Machos e Configurações Multieixos

Os mandris ER destacam-se em aplicações que exigem trocas rápidas de ferramenta sem sacrificar precisão:

- Microfuração (Ø 0,1–3 mm) com controle de desalinhamento submicrométrico

- Operações complexas de usinagem 5 eixos utilizando ferramentas de alcance estendido

- Operações de roscamento em furos cegos com desvio posicional < 0,005 mm

- Fresagem com avanço elevado onde o suporte consistente do corpo evita a deflexão da ferramenta

Sumário

- Alta Precisão e Mínima Folga para uma Usinagem Consistente e Exata

-

Ampla Faixa de Aperto e Versatilidade do Sistema em Diâmetros de Ferramentas

- Princípio de Deformação Elástica que Permite Amplas Adaptações de Diâmetro

- Estudo de Caso: Um Único Sistema ER 32 Manipulando Ferramentas de 1–13 mm

- Comparação com Porta-ferramentas por Encolhimento Térmico, Fixação Lateral e Parafuso de Pressão

- Estratégias para Reduzir o Estoque de Pinças com Faixas Padronizadas

- Eficiência de Custo e Durabilidade a Longo Prazo dos Sistemas de Mandris ER

- Trocas Rápidas de Ferramentas e Interchangeabilidade Padronizada (DIN 6499)

- Rigidez e Desempenho de Usinagem em Fresagem, Furação e Microusinagem