A Transformação Digital da Usinagem de Metais

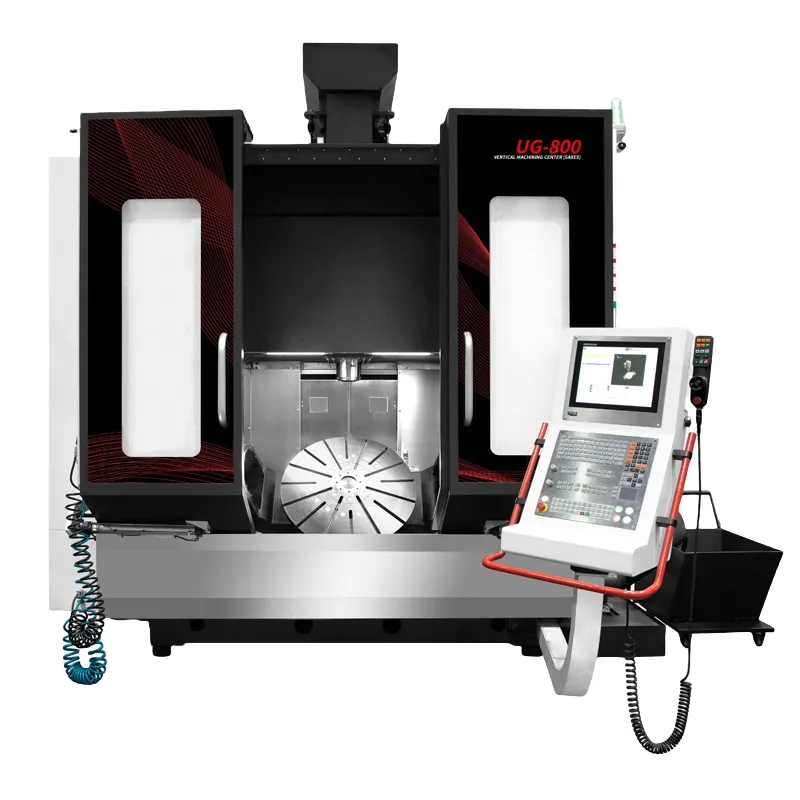

A indústria de usinagem de metais está passando por uma transformação revolucionária impulsionada pela digitalização. As máquinas tradicionais estão evoluindo para sistemas inteligentes e conectados que utilizam dados para otimizar o desempenho. A tecnologia de Controle Numérico Computadorizado (CNC), anteriormente uma inovação autônoma, agora está se integrando a plataformas da Internet das Coisas (IoT). Isso permite o monitoramento em tempo real da saúde da máquina, desgaste das ferramentas e eficiência da produção. Sensores embutidos nos equipamentos podem prever necessidades de manutenção, evitando paradas não planejadas. Softwares baseados em nuvem permitem programação e supervisão remotas, facilitando um ambiente de fabricação mais flexível e responsivo. Esse fio digital conecta todas as etapas da produção, do projeto à peça finalizada, criando um fluxo de trabalho contínuo e orientado por dados que aumenta a precisão e reduz desperdícios.

Integração de Automação e Robótica

A automação está indo além das tarefas simples e repetitivas para se tornar um componente essencial nas oficinas modernas de usinagem. Robôs colaborativos, ou cobots, são projetados para trabalhar em segurança ao lado de operadores humanos, realizando tarefas pesadas ou monótonas, como carregar e descarregar peças. Essa sinergia aumenta a produtividade, ao mesmo tempo que permite que os operários qualificados se concentrem na resolução de problemas complexos e no controle de qualidade. Veículos Guiados Automaticamente (AGVs) e braços robóticos estão sendo integrados aos centros de usinagem para criar células de manufatura flexíveis. Esses sistemas podem operar sem iluminação, aumentando significativamente a produtividade. No futuro, haverá ainda maior autonomia, com máquinas capazes de ajustar automaticamente seus parâmetros com base em feedback de sensores, mantendo condições ideais de corte sem intervenção humana.

Avanços na Manufatura Aditiva e Híbrida

A linha entre a fabricação subtrativa (tradicional) e a aditiva (impressão 3D) está se tornando cada vez mais tênue. Máquinas híbridas que combinam ambas as capacidades estão surgindo como uma tendência poderosa. Esses sistemas podem primeiro construir um componente complexo com forma próxima à definitiva usando métodos aditivos, como a deposição dirigida de energia, e depois finalizá-lo com fresagem ou torneamento de alta precisão. Essa abordagem minimiza o desperdício de material e permite a produção de geometrias impossíveis com técnicas convencionais. Para a metalurgia, isso significa a possibilidade de criar ferramentas personalizadas, reparar componentes caros e fabricar peças leves e otimizadas para as indústrias aeroespacial e médica. As técnicas aditivas estão se tornando mais rápidas e capazes de trabalhar com uma gama mais ampla de metais, consolidando seu papel no conjunto de ferramentas do futuro.

Sustentabilidade e Eficiência Energética

À medida que as preocupações ambientais ganham destaque, o desenvolvimento de máquinas metalúrgicas mais sustentáveis está se acelerando. Os fabricantes estão priorizando projetos energeticamente eficientes, utilizando acionamentos regenerativos que capturam e reutilizam a energia de frenagem dos eixos em movimento. Os novos sistemas exigem menos fluido de corte e lubrificante, e sistemas avançados de filtração permitem a reciclagem desses fluidos. A indústria também está explorando técnicas de usinagem a seco e lubrificação com quantidade mínima (MQL) para reduzir o impacto ambiental. Além disso, as máquinas estão sendo projetadas para maior durabilidade e desmontagem mais fácil, promovendo uma economia circular na qual os componentes podem ser restaurados ou reciclados. Práticas sustentáveis deixaram de ser apenas uma escolha ética para se tornarem uma vantagem competitiva, reduzindo custos operacionais e encargos com conformidade regulatória.

Materiais Avançados e Sistemas de Controle Adaptativo

O futuro da usinagem também está sendo moldado pela necessidade de processar materiais avançados, como ligas de alta resistência, compósitos e cerâmicas. Isso exige máquinas com maior rigidez, densidades de potência mais elevadas e gerenciamento térmico sofisticado. Em resposta, as máquinas-ferramenta estão incorporando materiais compostos em suas estruturas para amortecer vibrações e melhorar a estabilidade. Crucialmente, os sistemas de controle adaptativo estão se tornando padrão. Esses sistemas inteligentes monitoram em tempo real as forças de corte e as vibrações, ajustando automaticamente as velocidades de avanço e rotação do fuso para evitar a quebra de ferramentas e garantir um acabamento superficial ideal ao usinar materiais difíceis. Essa inteligência permite expandir os limites da fabricabilidade, ao mesmo tempo que protege o investimento na máquina e nas ferramentas.

Conclusão: Abrace uma Era Inteligente

O futuro das máquinas para usinagem é inteligente, conectado e sustentável. A convergência da digitalização, automação e tecnologias avançadas de fabricação está criando um novo paradigma de eficiência e capacidade. Para que as empresas permaneçam competitivas, adotar essas tendências é essencial. Isso envolve investir em máquinas inteligentes, qualificar a força de trabalho para gerenciar sistemas digitais e adotar práticas sustentáveis. As oficinas que terão sucesso serão aquelas que utilizarem dados não apenas para produzir peças, mas também para tomar decisões melhores, promovendo um ambiente de fabricação mais ágil, produtivo e inovador. A era da fabricação inteligente chegou, e está remodelando os próprios alicerces da metalurgia.