Compreendendo o Processo de Soldagem por Fricção e sua Mecânica Básica

O que é Soldagem por Fricção e Como ela Funciona?

A soldagem por atrito funciona como um tipo de união metálica em que as peças são ligadas usando movimento e pressão, ao invés de fundi-las. Quando uma peça gira ou se move de um lado para o outro contra outra, sendo ao mesmo tempo pressionada com força, o calor se acumula entre elas. A temperatura fica suficientemente alta para amolecer as superfícies metálicas, mas não para fundi-las realmente. O que acontece em seguida é bastante interessante – os átomos começam a se mover e formam uma conexão forte entre as peças. Uma análise recente sobre como diferentes indústrias unem materiais mostra que a soldagem por atrito produz juntas cerca de 15 a 30 por cento mais resistentes em comparação com métodos convencionais de soldagem. Isso a torna especialmente valiosa na fabricação de peças automotivas e componentes de aviões, onde a resistência é essencial.

Princípios Físicos Principais da União em Estado Sólido

Essa técnica funciona com base em três coisas principais que ocorrem simultaneamente: o atrito gera calor, o material sofre deformação plástica e ocorre um fenômeno chamado recristalização dinâmica. O que a diferencia dos métodos convencionais de soldagem é que nada realmente se funde durante o processo. Quando não há fusão, evitam-se problemas indesejados como a formação de pequenos orifícios (porosidade) ou o surgimento de trincas posteriormente. A verdadeira mágica acontece quando os materiais se entrelaçam em nível microscópico. Esse tipo de ligação é extremamente resistente, razão pela qual engenheiros adoram utilizá-lo em locais onde a tensão mecânica é uma grande preocupação. Pense em eixos de turbinas girando a milhares de RPM ou componentes internos de baterias de veículos elétricos que precisam resistir a condições intensas sem falhar.

Métodos de Geração de Calor nas Técnicas de Soldagem por Atrito

Diferentes máquinas de soldagem por atrito empregam estratégias distintas de geração de calor:

- Rotativo : Gira peças a 10.000-30.000 RPM, ideal para componentes cilíndricos como eixos.

- Linear : Usa movimento oscilante para geometrias não circulares, como chapas metálicas ou pás de turbinas.

- Soldagem por Fricção com Mistura (FSW) : Uma ferramenta rotativa amolece e consolida os materiais ao longo da linha de solda, amplamente utilizada em painéis de alumínio na indústria aeroespacial e naval.

Esses métodos mantêm temperaturas entre 60-90% dos pontos de fusão dos materiais base, garantindo plasticidade suficiente enquanto preservam a integridade estrutural.

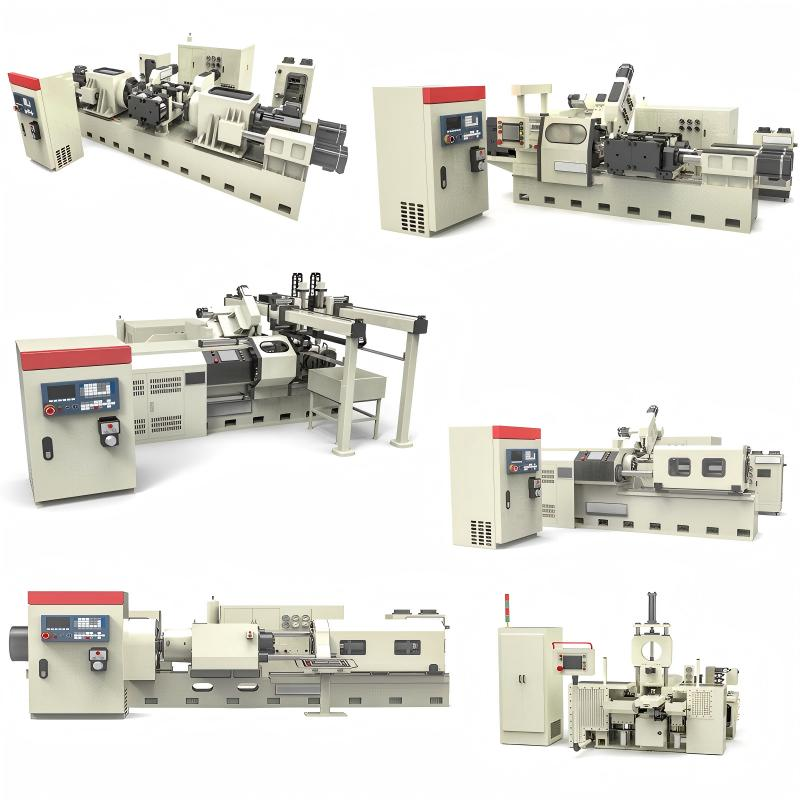

Tipos de Máquinas de Soldagem por Fricção e Suas Aplicações Ideais

Rotativa, Linear e Soldagem por Fricção com Mistura (FSW): Principais Diferenças

Existem três tipos principais de máquinas de soldagem por atrito com base na forma como se movem durante a operação: rotativa, linear e soldagem por atrito com pino não consumível (FSW). O método rotativo funciona quando uma peça gira contra outra que permanece parada, sendo ideal para componentes como eixos de automóveis ou hastes de cilindros hidráulicos, onde a simetria é mais importante. A soldagem por atrito linear move-se de forma alternada, criando uniões sólidas mesmo em superfícies complexas, como as encontradas em conjuntos de lâminas de turbinas. A soldagem por atrito com pino não consumível adota uma abordagem completamente diferente. Essas máquinas utilizam uma ferramenta especial que não é consumida no processo para misturar os materiais sem fundi-los. Esta técnica destaca-se especialmente ao trabalhar com ligas de alumínio comumente usadas em pacotes de baterias de veículos elétricos e diversos componentes aeronáuticos. De acordo com estudos publicados no periódico Frontiers in Mechanical Engineering, a FSW pode reduzir defeitos entre 15% e possivelmente até 30% em comparação com métodos tradicionais de soldagem por fusão em peças de alumínio.

Máquinas de Acionamento Direto, Inércia e Híbridas: Associando Tecnologia aos Casos de Uso

A transmissão de potência diferencia o desempenho da máquina:

- Máquinas com acionamento direto oferecem rotação contínua, adequadas para tubos de aço de paredes espessas que exigem torque constante.

- Sistemas acionados por inércia liberam a energia armazenada no volante em rajadas precisas, ideais para soldar fixadores de titânio com mínimo aporte térmico.

- Máquinas Híbridas combinam ambas as tecnologias, otimizando a eficiência para produção em volume médio de metais dissimilares, como barras condutoras de cobre-alumínio.

Seleção por Espessura do Material, Projeto da Junta e Volume de Produção

A escolha da máquina depende realmente da espessura do material e dos requisitos de produção. Por exemplo, a soldagem por inércia é excelente para chapas finas de titânio com menos de cerca de 10 mm, pois aquece muito rapidamente. Por outro lado, os sistemas de acionamento direto conseguem processar peças de aço muito mais espessas, chegando às vezes a espessuras de até 150 mm. No que diz respeito ao projeto da junta, obter a geometria correta faz uma grande diferença. Tome como exemplo as extrusões de alumínio — o uso de juntas em T em vez de outras configurações geralmente reduz os tempos de ciclo do FSW em torno de 22%, segundo testes de campo. A maioria dos produtores de alto volume optou atualmente pela roteirização robótica do FSW. No entanto, os laboratórios de pesquisa tendem a manter configurações híbridas modulares quando estão experimentando novas combinações metálicas, como aço misturado com ligas de magnésio.

| Tipo de Máquina | Método de Movimento | Melhores Aplicações | Compatibilidade dos materiais |

|---|---|---|---|

| Rotativo | Rotacional | Eixos, hastes | Aço, titânio, ligas de cobre |

| Linear | Oscilatório | Pás de turbinas, interfaces planas | Titânio, ligas de níquel |

| Friction Stir (FSW) | Rotação da ferramenta + deslocamento | Painéis de alumínio, bandejas de bateria para VE | Alumínio, magnésio, cobre |

Adequar as capacidades da máquina às exigências do projeto — seja produzindo milhares de barras de alumínio diariamente ou fabricando componentes aeroespaciais personalizados — garante qualidade e eficiência de custos ideais.

Especificações Críticas para Avaliar uma Máquina de Soldagem por Fricção

Requisitos de Potência, Força de Fixação e Capacidade de Carga Axial

A potência de saída de uma máquina realmente faz toda a diferença ao trabalhar com materiais de alta resistência. Máquinas que suportam cargas axiais inferiores a 150 kN (cerca de 33.700 libras-força) tendem a ter dificuldades com juntas mais espessas que cerca de 25 mm, segundo estudos recentes do setor industrial de 2023. Também é importante acertar a pressão de fixação. No caso da soldagem de eixos automotivos, por exemplo, geralmente são necessários entre 25 e 40 MPa apenas para evitar escorregamentos enquanto giram em altas velocidades. A maioria dos engenheiros experientes recomenda optar por máquinas com capacidade adicional de cerca de 20 a 30 por cento. Isso garante margem para crescimento quando surgirem novos materiais ou quando a produção aumentar inesperadamente no futuro.

Compatibilidade de Materiais: Alumínio, Aço, Titânio e Ligas Exóticas

Nem todas as máquinas têm o mesmo desempenho com diferentes materiais. O alumínio exige controle térmico rigoroso (350-550°C) para evitar degradação, enquanto o titânio necessita de proteção com gás inerte para prevenir oxidação. Uma análise do Instituto Ponemon de 2023 revelou que 63% dos fabricantes priorizam perfis térmicos adaptativos para fluxos de trabalho com múltiplos materiais. Os principais fatores que influenciam a compatibilidade incluem:

- Variações no coeficiente de atrito (0,45-0,78 nos metais comuns)

- Tolerância máxima à taxa de deformação (por exemplo, 15% para alumínio 6061-T6 versus 28% para aço 304L)

- Integração com sistemas de tratamento térmico pós-soldagem

Precisão, Repetibilidade e Integração CNC para Resultados Consistentes

Máquinas projetadas para uso industrial podem atingir precisão posicional de cerca de 0,03 mm graças a sistemas CNC de malha fechada, que são praticamente obrigatórios na fabricação de peças para aviões ou dispositivos médicos. As estatísticas mais recentes mostram que cerca de 92% dos sistemas atuais vêm com monitoramento em tempo real de torque, e os fabricantes relatam aproximadamente 42% menos defeitos em comparação com métodos manuais tradicionais, conforme observado em pesquisas recentes sobre manufatura. Ao executar grandes volumes de produção, o fato de o sistema ajustar automaticamente os parâmetros com base no que detecta nos materiais trabalhados faz toda a diferença. Isso mantém a qualidade da soldagem consistente mesmo quando diferentes lotes contêm ligas com composições variadas.

Máquinas de Soldagem por Fricção com Mistura (FSW): Aplicações Industriais versus P&D

Equipamentos FSW de Nível Industrial versus Escala Laboratorial

Quando se trata de máquinas industriais de FSW, durabilidade e velocidade de produção são as principais prioridades. A maioria das instalações depende daqueles sistemas robustos de estrutura fixa montados sobre trilhos, que representam cerca de três quartos de todas as instalações em todo o mundo. Essas máquinas resistentes executam trabalhos pesados, como a construção de revestimentos de aeronaves e seções de cascos de navios, dia após dia. Do outro lado do espectro, os equipamentos de laboratório adotam uma abordagem completamente diferente. Os setups de pesquisa focam na adaptabilidade em vez de força bruta, com componentes modulares que os tornam ideais para testar novas combinações de metais ou ajustar variáveis do processo durante experimentos. A compensação é clara: embora modelos padrão de laboratório possam gerar apenas até cerca de 50 quilonewtons de pressão, comparado aos mais de 250 necessários para trabalhos sérios de manufatura, essa limitação é compensada pela rapidez com que os pesquisadores podem trocar ferramentas e configurar testes completamente novos sempre que necessário.

Velocidade de Rotação da Ferramenta, Velocidade de Travessia e Controle de Força para Baixo

As máquinas industriais de FSW precisam operar dentro de parâmetros bastante restritos para obter bons resultados. A maioria funciona entre 800 e 2000 RPM, com variação de velocidade de cerca de 1%, para obter soldas consistentes necessárias em ambientes de fabricação. Os servos de malha fechada fazem ajustes em tempo real na velocidade com que se movem ao longo do material, normalmente entre 20 e 500 mm por minuto. Isso é muito importante ao soldar peças como bandejas de bateria de alumínio, onde a precisão é essencial. Para fins de pesquisa, no entanto, existem diferentes sistemas disponíveis que oferecem faixas operacionais muito mais amplas, às vezes variando de 100 a 3000 RPM. Esses sistemas também possuem controles manuais, permitindo que pesquisadores experimentem com materiais de formas impossíveis em equipamentos padrão de produção. Cientistas adoram essas configurações porque permitem analisar o que acontece quando metais como titânio sofrem mudanças bruscas na velocidade de rotação, mesmo com resoluções medidas em mícrons.

Máquinas Smart FSW: Integração com IoT e Monitoramento em Tempo Real

As mais recentes máquinas FSW vêm equipadas com sensores IoT que monitoram o desgaste da ferramenta, o consumo de energia (medido em kW por hora) e verificam a qualidade abaixo da superfície. Pesquisas do ano passado indicaram que esses sistemas inteligentes podem reduzir desperdícios em cerca de 18%, principalmente porque detectam aquelas incômodas vazios internos por meio de vibrações. Essas plataformas conectadas à nuvem ajustam a pressão aplicada durante a soldagem entre 5 e 25 quilonewtons com base na resistência elétrica detectada no momento. Esse recurso torna-se especialmente importante ao trabalhar com metais diferentes que conduzem eletricidade de maneira distinta, como ao conectar peças de cobre a alumínio dentro de pacotes de baterias de veículos elétricos, onde a precisão é fundamental.

Vantagens das Máquinas de Soldagem por Fricção em Relação aos Métodos Tradicionais de Fusão

Qualidade Superior da Junta: Sem Porosidade, Trincas ou Distorção

Ao evitar a fusão, a soldagem por atrito elimina defeitos comuns relacionados à fusão, como porosidade, trincas e tensões residuais. Um estudo de 2024 demonstrou que componentes aeroespaciais soldados por fricção com agitação apresentaram 98% menos defeitos do que os equivalentes soldados por arco. A natureza em estado sólido do processo também minimiza a distorção térmica, mantendo a precisão dimensional crucial para eixos de turbinas e cilindros hidráulicos.

Eficiência energética e benefícios ambientais

A soldagem por atrito utiliza cerca de 70 por cento menos energia em comparação com aquelas técnicas tradicionais de fusão, segundo algumas descobertas recentes de estaleiros de 2023. O processo não exige gases de proteção nem materiais de adição extras, o que significa custos operacionais mais baixos e também um impacto ambiental reduzido. Um exemplo prático vem de uma fábrica de alumínio que adotou a soldagem por atrito e observou uma queda significativa em sua pegada de carbono. Eles conseguiram reduzir cerca de 12 toneladas métricas de gases de efeito estufa por ano para cada máquina convertida. Esse tipo de redução faz uma diferença perceptível ao considerar metas de sustentabilidade a longo prazo para operações de fabricação de metais.

Junção de Metais Dissimilares com Alta Integridade

A soldagem por atrito cria conexões realmente sólidas entre metais que normalmente não se combinam bem, como aço com alumínio ou cobre com titânio; essas combinações frequentemente causam problemas nos métodos convencionais de soldagem. Algumas pesquisas recentes de 2024 descobriram que, ao testar alumínio e cobre unidos por soldagem por atrito, a resistência foi cerca de 35 por cento melhor do que a observada com rebites. Isso faz uma grande diferença na fabricação de carros elétricos mais leves. Os fabricantes automotivos agora podem colocar peças condutivas de cobre diretamente dentro de estruturas de quadro de alumínio sem se preocupar com falhas na conexão ao longo do tempo.

Quando a Soldagem por Fusão Pode Ainda Ser Preferida

Apesar das suas vantagens, a soldagem por atrito não é universalmente aplicável. Os métodos de fusão permanecem necessários para:

- Reparação de ferro fundido, que exige penetração de material de adição fundido

- Unir seções extremamente espessas acima de 152 mm (6 polegadas)

- Aplicações arquitetônicas onde a estética do cordão de solda visível é importante

Estudos recentes indicam que a soldagem por fusão mantém uma vantagem de custo de 22% para trabalhos de pequena escala e baixa precisão envolvendo peças não críticas.

Sumário

- Compreendendo o Processo de Soldagem por Fricção e sua Mecânica Básica

- Tipos de Máquinas de Soldagem por Fricção e Suas Aplicações Ideais

- Especificações Críticas para Avaliar uma Máquina de Soldagem por Fricção

- Máquinas de Soldagem por Fricção com Mistura (FSW): Aplicações Industriais versus P&D

- Vantagens das Máquinas de Soldagem por Fricção em Relação aos Métodos Tradicionais de Fusão