Spawanie tarczowe zapewnia wytrzymałe, opłacalne rozwiązanie do łączenia dwóch elementów roboczych. Wynikiem jest pełna fuzja metali bez potrzeby użycia fluksów, wypełniaczy, gazów lub zewnętrznego źródła ciepła. Proces w stanie stałym wymaga minimalnego przygotowania połączenia i eliminuje możliwość wystąpienia porowatości lub uwikłania śladu. Wąski strefa podlegająca wpływowi temperaturowemu chroni integralność cząsteczkową obu komponentów. Ta metoda łączenia oferuje spójne i powtarzalne wyniki z szybszym czasem realizacji produkcji. Oszczędności kosztów uzyskuje się poprzez zmniejszenie ilości surowca, obróbki i narzędzi niezbędnych do wyprodukowania gotowego elementu. Prawo elastyczności projektowej umożliwia konstrukcję turbin z jednego metalu oraz wybór wału z tańszej partii materiału lub na odwrót. Łączenie różnych metalów jest możliwe tam, gdzie tradycyjne metody mogą nie działać.

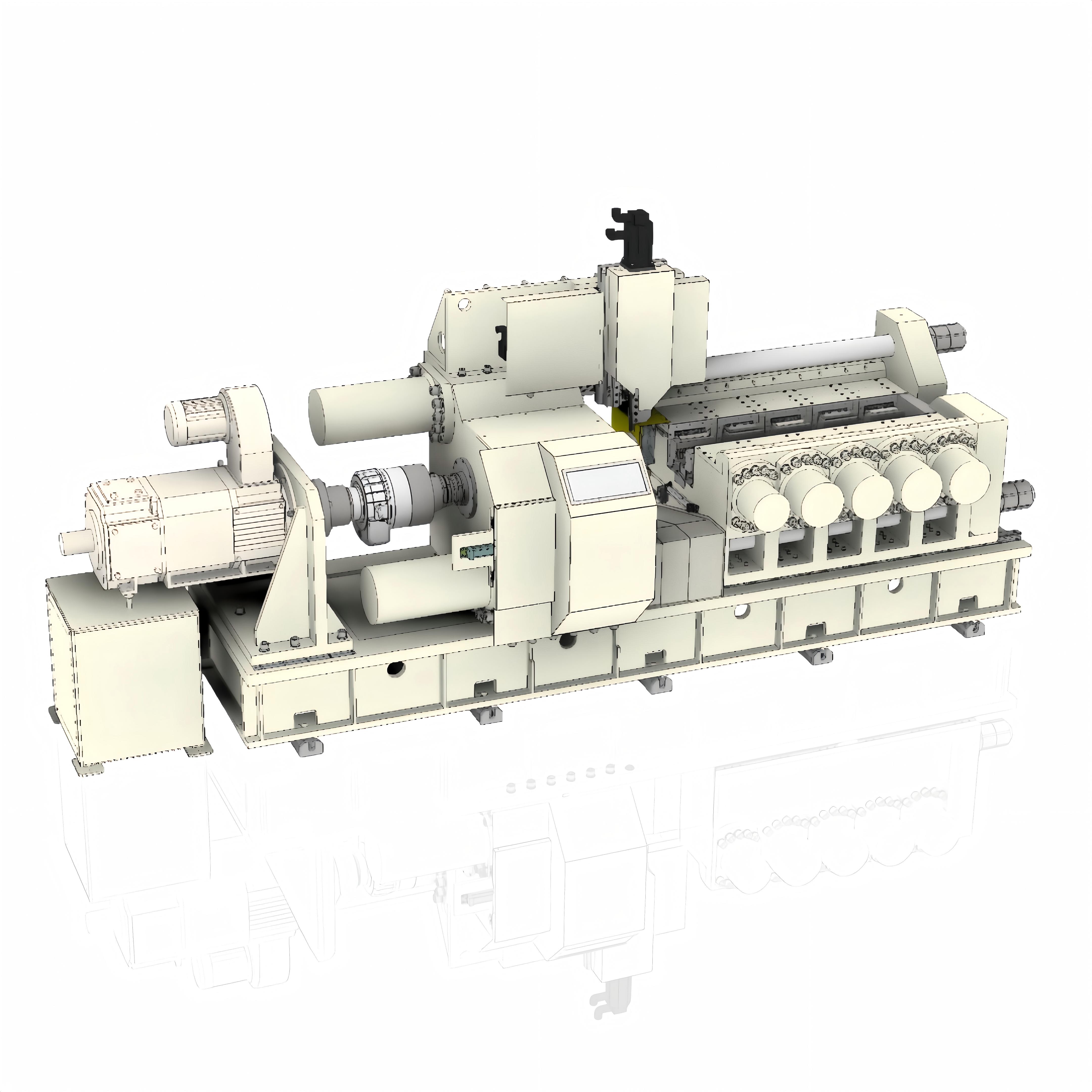

Krótki opis produktu

Spawanie tarciowe oferuje wysoce wytrzymałe i opłacalne rozwiązanie do łączenia dwóch elementów roboczych. Wynikiem jest pełna fuzja metali bez potrzeby użycia fluksów, napełniaczy, gazów lub zewnętrznego źródła ciepła. Proces w stanie stałym wymaga minimalnej przygotówki połączenia i eliminuje możliwość porowatości lub uwikłania ślamazy. Wąski strefa pod wpływem temperatury w obszarze spoiny chroni integralność molekularną obu komponentów. Ta metoda łączenia zapewnia spójne i powtarzalne wyniki z szybszym czasem realizacji produkcji.

Oszczędności kosztów powstają w wyniku zmniejszenia ilości surowca, obróbki i narzędzi niezbędnych do wyprodukowania gotowej części. Prawa elastyczności projektowej umożliwiają konstrukcję turbin z jednego metalu oraz wybór wałka z tańszej partii materiału lub na odwrót. Łączenie różnych metalów jest możliwe tam, gdzie konwencjonalne metody mogą nie działać.

Opis produktu

Frakcyjne spawanie przez tarcie z bezpośrednim napędem może być atrakcyjną technologią, ponieważ możemy dostosowywać parametry, aby osiągnąć pożądane wyniki.

Na przykład, jeśli spawamy stal twardnioną, możemy wygenerować dodatkowe ciepło, używając dłuższego etapu drugiego tarcia, aby pomóc w kontrolowaniu tempa chłodzenia.

W napędzie bezpośrednim mamy ograniczenie prędkości wiertła spowodowane możliwościami łożyska siłowego do reagowania na obciążenie formujące podczas obrotu, dlatego zazwyczaj musimy zmniejszyć prędkość wiertla do zera przed rozpoczęciem procesu formowania. W tym momencie zwiększamy obciążenie do maksymalnego poziomu, wypierając całą zmiękczoną materię i kończąc spawanie.

Poniżej przedstawiono kilka istotnych zastosowań tej technologii:

Parametry produktu

| Model | Maksymalna siła wywrotu (KN) | Max.welding area(mm) | - Słodzący. | Prędkość (obr/min) |

| DBS-2 | 20 | 20-140 | 13 maja | 5000 |

| DBS-5 | 50 | 50-260 | 18 sierpnia | 3000 |

| DBS-12 | 120 | 150-700 | 14-30 | 1500 |

| DBS-20 | 200 | 150-1020 | 14-36 | 1500 |

| DBS-30 | 300 | 314-1600 | 20-45 | 1200 |

| DBS-40 | 400 | 500-2400 | 25-55 | 1100 |

| DBS-63 | 630 | 960-3400 | 35-64 | 1000 |

| DBS-80 | 800 | 1300-5000 | 40-75 | 950 |

| DBS-100 | 1000 | 1600-6000 | 45-86 | 890 |

| DBS-125 | 1250 | 2000-7800 | 50-100 | 600 |

| DBS-160 | 1600 | 4300-8792 | 89-160 | 580 |

| DBS-200 | 2000 | 5100-12500 | 102-189 | 500 |

| DBS-250 | 2500 | 3850-15500 | 70-140 | 500 |

| DBS-320 | 3200 | 6400-20000 | 90-160 | 380 |

| DBS-400 | 4000 | 8000-25000 | 100-180 | 350 |

| DBS-500 | 5000 | 8000-31400 | 100-200 | 320 |

| DBS-700 | 7000 | 8000-44000 | 100-240 | 320 |