Wysoka precyzja i minimalny wychodzenie dla spójnej dokładności obróbki

Zrozumienie wychodzenia narzędzia i T.I.R. w operacjach CNC

Wychodzenie narzędzia, mierzone jako całkowite wskazanie (T.I.R.), bezpośrednio wpływa na jakość obróbki CNC, powodując nierównomierne siły skrawania. Nawet 0,01 mm T.I.R. może skrócić żywotność narzędzia o 30% i zwiększyć chropowatość powierzchni o 40% podczas frezowania stali, według badań z zakresu precyzyjnej inżynierii.

Jak oprawki ER osiągają symetryczną siłę docisku

Zaciski ER wykorzystują stożkowy projekt, który równomiernie rozprowadza siłę docisku na całym obwodzie trzpienia narzędzia (360°). Ta przewaga mechaniczna zmniejsza ugięcie promieniowe nawet o 62% w porównaniu z uchwytami z śrubą dociskową, zapewniając współśrodkowość poniżej 0,005 mm w standardowych konfiguracjach ER 20.

Zmierzona wydajność: ER 20 vs. Uchwyty boczne w rzeczywistych zastosowaniach

Najnowsze porównania obróbki CNC pokazują, że zaciski ER 20 osiągają wartość T.I.R. 0,003–0,008 mm w porównaniu do 0,012–0,025 mm dla uchwytów bocznych podczas frezowania aluminium. Zmniejszone drgania przekładają się na 18% wyższe prędkości posuwu oraz 25% dłuższą żywotność frezów, jak potwierdzają badania nad precyzyjną obróbką.

Postępy w kierunku osiągnięcia T.I.R. poniżej 0,003 mm w nowoczesnych projektach ER

Nowe generacje zacisków ER osiągają obecnie wartości T.I.R. poniżej 0,003 mm dzięki stożkom o trzech kątach i nadprecyzyjnemu szlifowaniu. Analiza z 2023 roku dotycząca operacji wiercenia w stali hartowanej pokazuje, że te ulepszone projekty zmniejszają odchylenie średnicy otworu o 73% w porównaniu do tradycyjnych zacisków.

Szeroki zakres zaciskania i uniwersalność systemu w różnych średnicach narzędzi

Zasada sprężystej odkształcalności umożliwiająca dużą adaptowalność do różnych średnic

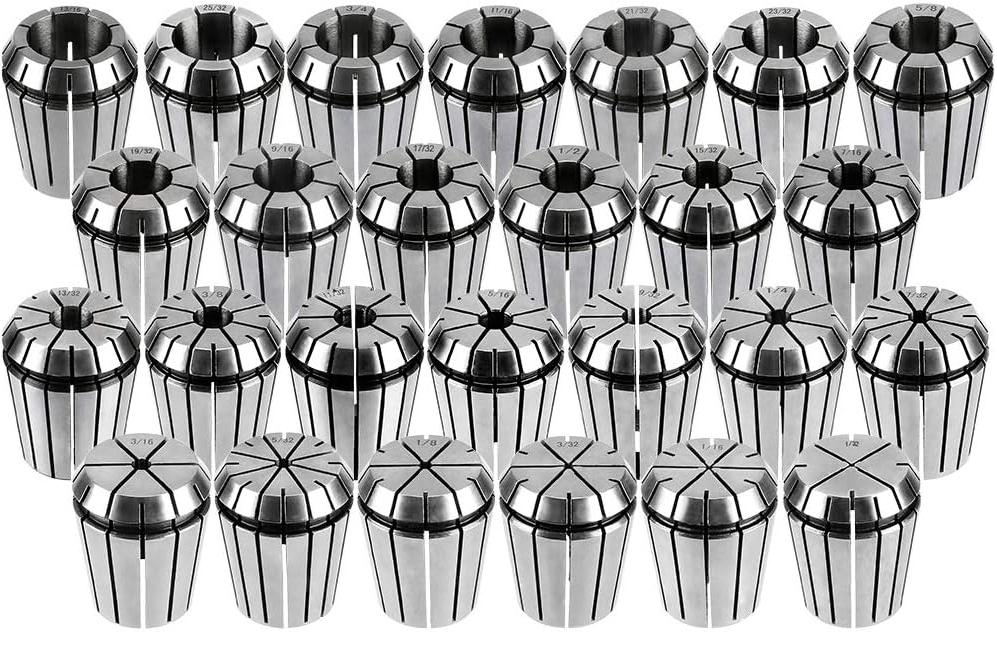

Tuleje zaciskowe ER oferują rzeczywiście dużą uniwersalność podczas mocowania, ponieważ odkształcają się sprężysto w kontrolowany sposób. Segmentowa konstrukcja pozwala im kurczyć się promieniście w różnych średnicach, jednocześnie zachowując centrowanie. Weźmy na przykład standardowy model ER 32, który potrafi obsłużyć różnicę średnicy trzpieni narzędzi o około plus/minus 1 mm. Możliwość tę zapewnia specyficzny kształt samej tulei zaciskowej. Inżynierowie zaprojektowali te elementy tak, aby naprężenia były równomiernie rozłożone podczas ściskania. To z kolei pomaga zapobiegać ślizganiu się narzędzi, co ma ogromne znaczenie podczas pracy maszyn na maksymalnych obrotach na wrzeciach CNC. Firmy zajmujące się obróbką różnorodnych pod względem wielkości narzędzi szczególnie cenią tę cechę.

Studium przypadku: jeden system ER 32 obsługuje narzędzia o średnicach od 1 do 13 mm

Zgodnie z raportem Manufacturing Efficiency Report za 2023 rok, jedno przedsiębiorstwo branży lotniczej zmniejszyło zapasy uchwytów narzędziowych o niemal dwie trzecie poprzez przejście na standaryzację ER 32. Pracownicy byli w stanie obsługiwać zarówno mikrowiertła o średnicy 0,8 mm, jak i większe rozwiertaki o średnicy 12,7 mm przy użyciu tego samego oprawienia zaciskowego, osiągając pomiary wychylenia poniżej 0,005 mm we wszystkich rodzajach obróbki. Dlaczego te oprawienia ER są tak skuteczne? Ich konstrukcja zawiera stopniowo stykające się powierzchnie, które automatycznie dostosowują się do narzędzi nieco mniejszych, eliminując potrzebę stosowania kołnierzy dystansowych, których wszyscy nienawidzą podczas przygotowywania maszyny.

Porównanie z oprawnieniami termokurczliwymi, bocznymi i zaciskowymi z wykorzystaniem śrub

| Typ uchwytu | Zakres zaciskania | Czas zmiany | Koszt/pozycja narzędzia |

|---|---|---|---|

| Kleszcz ER | 1–13 mm* | 18–25 sekund | $35–$80 |

| Termokurczliwe | Zapewnione | 3–5 minut | $120–$400 |

| Boczne zamki | Zapewnione | 4560 sekund | $75–$150 |

| Zaciskowe ze śrubą | Zapewnione | 30–40 sekund | $25–$60 |

Specyfikacja oprawień ER 32 zgodnie ze standardem DIN 6499

Ta tabela pokazuje wyjątkową zdolność tulei ER do konsolidacji pozycji narzędzi przy jednoczesnym zachowaniu sztywnego chwytu — kluczowa przewaga dla maszyn CNC obsługujących produkcję o zmiennej wielkości.

Strategie redukcji zapasów tulei poprzez zastosowanie ustandaryzowanych zakresów

Inteligentni menedżerowie warsztatów obniżają koszty tulei ER, stosując dwustopniowy system. Zwykle używają tulei ER 11 do małych narzędzi o średnicy od 0,5 do około 7 mm, podczas gdy tuleje ER 40 przeznaczają na większe zadania, gdzie narzędzia mają średnicę od 3 do 26 mm. Gdy warsztaty porównują swoje przewidywane potrzeby co do narzędzi ze standardowymi specyfikacjami DIN dotyczącymi rozmiarów tulei, często okazuje się, że mogą wyeliminować aż 8 na 10 specjalistycznych uchwytów przeznaczonych tylko do jednego rozmiaru. Doświadczoni technicy zazwyczaj dobierają tuleje o 3–5 procent większe niż rzeczywisty średnica trzonia narzędzia. Zapewnia to tulei dodatkową margines na zużycie i wytężenie po tysiącach cykli chwytania, zanim zacznie się odkształcać lub całkowicie ulegać.

Efektywność kosztowa i długotrwała trwałość systemów oprawek ER

Niższy koszt jednostkowy oraz wyższa odporność na zużycie wytężonych oprawek ER

Oprawki ER wykonane z wysokiej jakości stali wytężonej są zwykle o około 60 do 80 procent tańsze niż podobne alternatywy typu shrink-fit lub hydrauliczne. Charakteryzują się również lepszą twardością powierzchniową w zakresie 58–62 HRC, co pomaga ograniczyć problem zaciskania się podczas pracy. Standardowe konstrukcje zacisków ze śrubą dociskową mają tendencję do szybszego zużywania się po wielokrotnym dokręcaniu i odkręcaniu, natomiast oprawki ER działają inaczej dzięki swoim właściwościom odkształcenia sprężystego, znacznie zmniejszając tarcie między powierzchniami metalowymi. Liderzy branży stwierdzili, że te oprawki wytrzymują około dwóch do trzech razy dłużej niż standardowe uchwyty narzędziowe w środowiskach obróbki CNC. Niektóre modele mogą wytrzymać ponad 20 tysięcy cykli zaciskania, zachowując jednocześnie ekscentryczność poniżej 0,005 milimetra, co czyni je niezwykle niezawodnymi w zastosowaniach produkcyjnych wymagających dużej precyzji.

Całkowity koszt posiadania: mniej wymian, dłuższy okres eksploatacji

Zgodnie z najnowszym badaniem dotyczącym kosztów narzędzi CNC z 2023 roku, zakłady, które przeszły na systemy oprawek ER, odnotowały znaczący spadek częstotliwości wymian w porównaniu z tymi, które nadal korzystają z opcji blokowania bocznego. Liczby są imponujące — około 72% mniej wymian w ciągu pięciu lat. Dlaczego te systemy działają tak dobrze? Połączenie powłok azotkowych i precyzyjnie szlifowanych stożków eliminuje irytujący problem mikrospawania podczas pracy z aluminium. Większość zakładów podaje, że ich oprawki trwają od 8 do 12 miesięcy, nawet przy ciągłej pracy w trybie 24/5. Jest też dodatkowy bonus: operatorzy nie muszą ponosić dodatkowych kosztów związanych ze specjalnymi smarami czy skomplikowanymi systemami rozszerzania termicznego stosowanymi w uchwytach kurczliwych. To oszczędność pieniędzy bez utraty wydajności.

Optymalizacja inwestycji początkowej z długoterminową oszczędnością

Systemy kurczliwe typu heat shrink wymagają zazwyczaj początkowych inwestycji w sprzęt indukcyjny za około 8000–15000 USD, ale przejście na oprawki ER może zaoszczędzić warsztatom od 30% do 50% wydatków początkowych na mocowanie narzędzi. Dla standardowej operacji CNC produkującej około 3000 sztuk miesięcznie, te oszczędności zaczynają się szybko zwracać. Większość warsztatów odzyskuje inwestycję już po nieco ponad roku, ponieważ znacznie rzadziej występują problemy ze ślizganiem się narzędzi, a także nie trzeba już wydawać pieniędzy na naprawę zużytych stożków. Istnieje również dodatkowa korzyść: norma DIN 6499 oznacza, że narzędzia różnych producentów współpracują ze sobą bezproblemowo. Ta kompatybilność pozwala zaoszczędzić jeszcze więcej środków w przyszłości, ponieważ maszyny nie wymagają drogich modyfikacji podczas zmiany marki czy rozbudowy produkcji.

Szybka wymiana narzędzi i ustandaryzowana wzajemna zamienność (DIN 6499)

Systemy oprawek ER przekształcają zarządzanie narzędziami CNC dzięki możliwości szybkiej wymiany i uniwersalnej kompatybilności, bezpośrednio odpowiadającym na współczesne wymagania branży produkcyjnej dotyczące elastyczności.

Optymalizacja produkcji o dużej mieszance dzięki szybkiej wymianie zacisków ER

Projekt z podzielonym kołnierzem umożliwia wymianę narzędzi w mniej niż 30 sekund — o 83% szybciej niż tradycyjne uchwyty ze śrubą dociskową. Ta efektywność ma kluczowe znaczenie w środowiskach o dużej zmienności, gdzie zakłady wykonujące ponad 15 wymian narzędzi dziennie odzyskują 3,7 godziny produkcyjnych na maszynę tygodniowo.

Standaryzacja globalna zgodnie z normą DIN 6499 oraz kompatybilność między różnymi maszynami

Norma ISO 15488 (DIN 6499) przewiduje precyzyjny kąt stożka 8° oraz ujednolicone specyfikacje gwintów dla 92% urządzeń CNC na świecie. Ta interoperacyjność pozwala producentom samochodów na wykorzystywanie oprawek ER 32 zarówno w pięcioosiowych frezarkach, jak i tokarkach typu Swiss, co obniża roczne koszty eksploatacji każdej maszyny o 18 600 USD (Raport Branży Obrabiarek 2023).

Wpływ na czas pracy maszyny i wydajność operatora

Standardowe systemy ER skracają czas szkolenia obsługi o 65% w porównaniu z trzpieniami własnymi. Projekt odporny na błędy eliminuje 94% przypadków niezgodności narzędzi w trybie bezobsługowym, a zmniejszona konieczność regulacji kluczem oszczędza 23 minuty na zmianę operatora — co przekłada się na roczne oszczędności robocizny w wysokości 7200 USD na maszynę.

Sztywność i wydajność obróbki podczas frezowania, wiercenia i mikroobróbki

Sztywność dynamiczna przy obciążeniach osiowych i bocznych

8-stopniowy stożek w oprawkach ER zapewnia lepszą sztywność dynamiczną, ponieważ rozkłada siłę docisku wzdłuż trzpienia narzędzia zamiast koncentrować ciśnienie w jednym punkcie. Ostatnie testy przeprowadzone w 2023 roku wykazały, że modele ER 16 przemieszczają się o mniej niż 0,004 milimetra pod wpływem bocznej siły 250 niutonów. To praktycznie ten sam poziom wydajności co u uchwytów hydraulicznych, ale koszt ich wdrożenia jest o około 35 procent niższy. Co to umożliwia? Zrównoważone właściwości odkształcenia sprężystego, które utrzymują narzędzia we właściwej pozycji nawet podczas skomplikowanych operacji wieloosiowych, gdzie najważniejsza jest precyzja.

Studium przypadku: ER 16 w szybkim frezowaniu aluminium

Próba produkcyjna u producenta elementów lotniczych wykazała, że oprawki ER 16 osiągają o 32% wyższe wskaźniki obróbki materiału (382 cm³/min) niż uchwyty z śrubą dociskową podczas frezowania aluminium 7075 T6. Poprawa ta wynikała z zoptymalizowanego balansu między sztywnością maszyny a geometrią narzędzia – kluczowego czynnika minimalizującego wibracje harmoniczne podczas pracy przy 18 000 RPM.

Obalenie mytu: Oprawki ER w zastosowaniach lekkich i średnich

Wbrew przestarzałym przekonaniom, nowoczesne systemy ER radzą sobie skutecznie z centrami obróbkowymi o mocy 15–25 HP. Testy przeprowadzone na elementach ze stali hartowanej (54 HRC) wykazały, że oprawki ER 40 wytrzymują moment skrawania do 1200 N·m bez poślizgu, co o 18% przewyższa standardowe uchwyty Weldon w cyklach powtarzalnego intensywnego toczenia.

Optymalne zastosowania: Frezy końcowe, свierdła, gwintowniki i układy wieloosiowe

Oprawki ER doskonale sprawdzają się w zastosowaniach wymagających szybkiej wymiany narzędzi bez utraty precyzji:

- Frezowanie mikro (Ø 0,1–3 mm) z kontrolą wycieczki poniżej mikrona

- Złożone operacje frezowania 5-osiowego z wykorzystaniem narzędzi o przedłużonym zasięgu

- Gwintowanie w otworach ślepych z odchyleniem pozycji < 0,005 mm

- Frezowanie wysokoposuwowe, w którym stałe podparcie trzpienia zapobiega uginaniu się narzędzia

Spis treści

- Wysoka precyzja i minimalny wychodzenie dla spójnej dokładności obróbki

-

Szeroki zakres zaciskania i uniwersalność systemu w różnych średnicach narzędzi

- Zasada sprężystej odkształcalności umożliwiająca dużą adaptowalność do różnych średnic

- Studium przypadku: jeden system ER 32 obsługuje narzędzia o średnicach od 1 do 13 mm

- Porównanie z oprawnieniami termokurczliwymi, bocznymi i zaciskowymi z wykorzystaniem śrub

- Strategie redukcji zapasów tulei poprzez zastosowanie ustandaryzowanych zakresów

- Efektywność kosztowa i długotrwała trwałość systemów oprawek ER

- Szybka wymiana narzędzi i ustandaryzowana wzajemna zamienność (DIN 6499)

- Sztywność i wydajność obróbki podczas frezowania, wiercenia i mikroobróbki