Zrozumienie procesu spawania tarciowego i podstawowych mechanizmów

Czym jest spawanie tarciowe i jak działa?

Spawanie tarciowe działa jako rodzaj łączenia metali, w którym części są łączone za pomocą ruchu i ciśnienia zamiast ich stapiania. Gdy jedna część wiruje lub porusza się tam i z powrotem względem drugiej pod działaniem siły docisku, między nimi gromadzi się ciepło. Temperatura staje się wystarczająco wysoka, by mięknąć powierzchnie metalu, ale nie aż do ich stopienia. Następnie zachodzi interesujący proces – atomy zaczynają się przemieszczać i tworzą silne połączenie między częściami. Ostatnie analizy sposobów łączenia materiałów w różnych branżach pokazują, że spawanie tarciowe tworzy złącza o około 15–30 procent wytrzymalsze niż tradycyjne metody spawania. Sprawia to, że jest szczególnie wartościowe przy produkcji elementów samochodowych i lotniczych, gdzie najważniejsza jest wytrzymałość.

Kluczowe zasady fizyczne łączenia w stanie stałym

Ta technika działa na podstawie trzech głównych zjawisk zachodzących jednocześnie: tarcie generuje ciepło, materiał ulega plastycznemu odkształceniom, a także zachodzi tzw. dynamiczna rekrystalizacja. To, co odróżnia ją od tradycyjnych metod spawania, to fakt, że nic nie topnieje w trakcie procesu. Gdy materiał nie ulega stopieniu, unikamy problemów takich jak powstawanie drobnych dziurek (porowatość) czy późniejsze pęknięcia. Naprawdę fascynujące dzieje się, gdy materiały faktycznie łączą się na poziomie mikroskopowym. Takie połączenia są bardzo wytrzymałe, dlatego inżynierowie chętnie ich używają w miejscach, gdzie naprężenia stanowią duże wyzwanie. Wyobraź sobie wały turbin wirujące z prędkością tysięcy obr/min lub elementy wewnątrz baterii pojazdów elektrycznych, które muszą wytrzymać ekstremalne warunki, nie ulegając awarii.

Metody generowania ciepła w różnych technikach spawania tarciowego

Różne maszyny do spawania tarciowego wykorzystują różne strategie generowania ciepła:

- Obrotowy : Wiruje częściami z prędkością 10 000–30 000 obr./min, idealne dla cylindrycznych elementów, takich jak wały.

- Liniowy : Wykorzystuje ruch oscylacyjny do geometrii nieregularnych, takich jak blachy metalowe czy łopatki turbin.

- Spawanie tarciowe (FSW) : Narzędzie obrotowe rozmiękcza i scalają materiały wzdłuż linii spoiny, powszechnie stosowane do paneli aluminiowych w przemyśle lotniczym i stoczniowym.

Te metody utrzymują temperatury na poziomie 60–90% temperatury topnienia materiałów podstawowych, zapewniając wystarczającą plastyczność przy zachowaniu integralności strukturalnej.

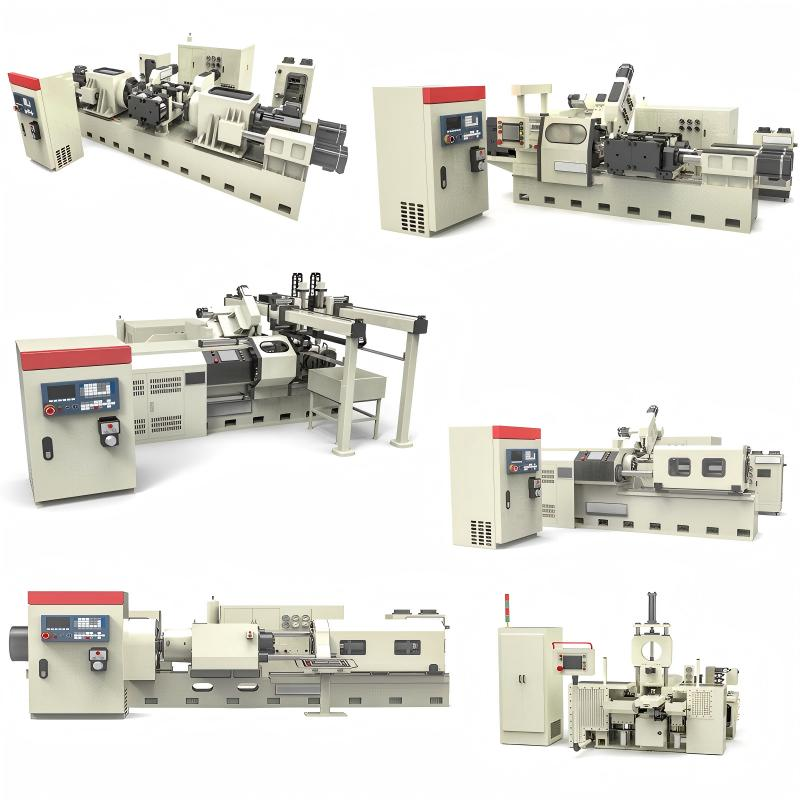

Typy maszyn do spawania tarciowego i ich optymalne zastosowania

Spawanie obrotowe, liniowe i spawanie tarciowe (FSW): Główne różnice

Istnieją trzy główne typy maszyn do spawania tarciowego, w zależności od sposobu ich ruchu podczas pracy: obrotowe, liniowe oraz spawanie tarciowe z mieszaniem (FSW). Metoda obrotowa działa, gdy jedna część wiruje względem drugiej pozostającej w spoczynku, co czyni ją idealną do elementów takich jak wały samochodowe czy tłoki cylindrów hydraulicznych, gdzie najważniejsza jest symetria. Spawanie tarciowe liniowe wykonuje ruchy posuwiste, tworząc trwałe połączenia nawet na trudnych powierzchniach, takich jak te występujące w zespołach łopatek turbin. Spawanie tarciowe z mieszaniem (FSW) wykorzystuje zupełnie inne podejście. Maszyny te używają specjalnego narzędzia, które nie ulega zużyciu w trakcie procesu, aby mieszać materiały razem bez ich rzeczywistego topnienia. Ta technika szczególnie sprawdza się przy obróbce stopów aluminium stosowanych powszechnie w akumulatorach pojazdów elektrycznych i różnych komponentach lotniczych. Zgodnie z badaniami opublikowanymi w czasopiśmie Frontiers in Mechanical Engineering, FSW może zmniejszyć liczbę wad o od 15% aż do nawet 30% w porównaniu z tradycyjnymi metodami spawania topiennego dla elementów aluminiowych.

Maszyny napędu bezpośredniego, inercyjne i hybrydowe: dopasowanie technologii do przypadków użycia

Przekładnia mocy różnicuje wydajność maszyn:

- Maszyny z napędem bezpośrednim zapewniają ciągłe obroty, odpowiednie dla rur stalowych o dużej grubości ścianki wymagających stałego momentu obrotowego.

- Systemy napędzane bezwładnością uwolniają zgromadzoną energię koła zamachowego w precyzyjnych impulsach, idealne do spawania szybków tytanowych przy minimalnym wpływie cieplnym.

- Maszyny hybrydowe łączą obie technologie, optymalizując efektywność dla produkcji średnich partii metali różnorodnych, takich jak szyny miedno-aluminiowe.

Wybór według grubości materiału, kształtu połączenia i wielkości produkcji

Wybór maszyny zależy naprawdę od grubości materiału i wymagań produkcyjnych. Na przykład spawanie inercyjne świetnie sprawdza się przy cienkich blachach tytanowych o grubości poniżej około 10 mm, ponieważ nagrzewa się bardzo szybko. Z kolei systemy z napędem bezpośrednim radzą sobie z znacznie grubszymi elementami stalowymi, czasem osiągając nawet 150 mm grubości. Jeśli chodzi o projektowanie połączeń, odpowiedni dobór geometrii ma duże znaczenie. Weźmy na przykład wyciskane profile aluminiowe – zastosowanie połączeń typu T zamiast innych konfiguracji skraca zwykle czas cyklu FSW o około 22%, według testów terenowych. Obecnie większość producentów dużych serii wybiera robotyczne FSW. Jednak laboratoria badawcze nadal często korzystają z modułowych układów hybrydowych podczas eksperymentowania z nowymi kombinacjami metali, takimi jak stal zmieszana z stopami magnezu.

| Typ maszyny | Metoda ruchu | Najlepsze zastosowania | Zastosowanie materiału |

|---|---|---|---|

| Obrotowy | Obracający się | Wały, pręty | Stal, tytan, stopy miedzi |

| Liniowy | Oscylacyjny | Łopatki turbin, płaskie powierzchnie styku | Tytan, stopy niklu |

| Tarciowe (FSW) | Obroty narzędzia + ruch posuwowy | Płyty aluminiowe, tacki na baterie do pojazdów elektrycznych | Aluminium, magnez, miedź |

Dopasowanie możliwości maszyny do wymagań projektu — czy to w produkcji tysięcy szyn aluminiowych dziennie, czy w wykonywaniu niestandardowych elementów lotniczych — zapewnia optymalną jakość i efektywność kosztową.

Kluczowe specyfikacje oceny maszyny do spawania tarciowego

Wymagania dotyczące mocy, siły docisku i nośności osiowej

Moc wyjściowa maszyny naprawdę ma znaczenie przy pracy z materiałami o wysokiej wytrzymałości. Maszyny obsługujące obciążenie osiowe mniejsze niż 150 kN (około 33 700 funtów siły) mają według najnowszych badań z sektora przemysłowego z 2023 roku problemy z połączeniami grubszymi niż około 25 mm. Ważne jest również prawidłowe ustawienie ciśnienia docisku. Weźmy na przykład spawanie wałów napędowych w przemyśle motoryzacyjnym, które zwykle wymaga od 25 do 40 MPa, aby zapobiec ślizganiu się podczas wirowania z dużą prędkością. Większość doświadczonych inżynierów zaleca wybór maszyn z zapasem mocy rzędu 20–30 procent. To daje miejsce na rozwój, gdy pojawią się nowe materiały lub gdy produkcja niespodziewanie wzrośnie w przyszłości.

Zgodność z materiałami: Aluminium, Stal, Tytan i stopy egzotyczne

Nie wszystkie maszyny pracują jednakowo na różnych materiałach. Aluminium wymaga ścisłej kontroli temperatury (350–550°C) w celu uniknięcia degradacji, podczas gdy tytan wymaga osłony gazem obojętnym, aby zapobiec utlenianiu. Analiza przeprowadzona w 2023 roku przez Ponemon Institute wykazała, że 63% producentów priorytetem jest adaptacyjne profilowanie termiczne dla wielomateriałowych procesów. Kluczowe czynniki wpływające na kompatybilność to:

- Wahania współczynnika tarcia (0,45–0,78 dla powszechnie stosowanych metali)

- Maksymalna tolerancja szybkości odkształcenia (np. 15% dla aluminium 6061-T6 w porównaniu do 28% dla stali 304L)

- Integracja z systemami cieplnego obróbki po spawaniu

Dokładność, powtarzalność i integracja CNC dla stałej jakości wyjścia

Maszyny przeznaczone do użytku przemysłowego mogą osiągać dokładność pozycjonowania na poziomie około 0,03 mm dzięki systemom CNC z zamkniętą pętlą sprzężenia zwrotnego, które są praktycznie wymagane podczas produkcji części do samolotów czy urządzeń medycznych. Najnowsze dane wskazują, że około 92% obecnych systemów jest wyposażonych we współczesne monitorowanie momentu obrotowego w czasie rzeczywistym, a producenci odnotowują o około 42% mniej wad w porównaniu ze staromodnymi metodami ręcznymi, jak wynika z najnowszych badań branżowych. Podczas uruchamiania dużych serii produkcyjnych kluczowe znaczenie ma możliwość automatycznego dostosowywania parametrów przez system na podstawie danych czujników dotyczących właściwości przetwarzanych materiałów. To zapewnia stałą jakość spoin nawet wtedy, gdy różne partie zawierają stopy o różnej kompozycji.

Maszyny do spawania tarciowego (FSW): Zastosowania przemysłowe vs. badawcze

Sprzęt przemysłowy vs. laboratoryjny FSW

Gdy chodzi o przemysłowe maszyny FSW, najważniejsze są trwałość i szybkość produkcji. Większość zakładów polega na tych solidnych systemach o stałej konstrukcji montowanych na szynach, które stanowią około trzech czwartych wszystkich instalacji na całym świecie. Te potężne urządzenia codziennie radzą sobie z dużymi zadaniami, takimi jak budowa skrzydeł samolotów czy sekcji kadłubów statków. Z drugiej strony, sprzęt laboratoryjny podejmuje zupełnie inne podejście. Ustawienia badawcze koncentrują się na elastyczności zamiast na sile, a ich modułowe komponenty czynią je idealnymi do testowania nowych kombinacji metali lub dostosowywania zmiennych procesowych podczas eksperymentów. Kompromis jest jednak oczywisty – podczas gdy standardowe modele laboratoryjne mogą generować maksymalnie około 50 kiloniutonów ciśnienia w porównaniu do ponad 250 potrzebnych do poważnej pracy produkcyjnej, to ograniczenie jest rekompensowane szybkością, z jaką badacze mogą wymieniać narzędzia i przygotowywać zupełnie nowe testy, gdy tylko zajdzie taka potrzeba.

Prędkość obrotów narzędzia, prędkość posuwu i kontrola siły docisku

Przemysłowe maszyny FSW muszą działać w dość wąskich zakresach parametrów, aby osiągnąć dobre wyniki. Większość z nich pracuje z prędkością od 800 do 2000 RPM, przy zmienności prędkości około 1%, co zapewnia spójne zgrzewanie wymagane w warunkach produkcyjnych. Serwomechanizmy zamkniętej pętli dokonują rzeczywistych korekt prędkości przemieszczania się nad materiałem w czasie rzeczywistym, typowo w zakresie od 20 do 500 mm na minutę. Ma to duże znaczenie podczas spawania elementów takich jak aluminiowe tacki baterii, gdzie liczy się precyzja. Jednak w celach badawczych dostępne są inne systemy, oferujące znacznie szersze zakresy pracy, czasem od 100 RPM aż do 3000 RPM. Te systemy wyposażone są również w sterowanie ręczne, umożliwiające badaczom eksperymentowanie z materiałami w sposób niemożliwy do zrealizowania na standardowym sprzęcie produkcyjnym. Naukowcy bardzo cenią te zestawy, ponieważ pozwalają im analizować, co dzieje się z metalami takimi jak tytan, gdy ulegają nagłym zmianom prędkości obrotowej, nawet przy rozdzielczości mierzonej w mikronach.

Inteligentne maszyny FSW: integracja IoT i monitorowanie w czasie rzeczywistym

Najnowsze maszyny FSW są wyposażone w czujniki IoT, które śledzą zużycie narzędzi, zużycie energii (mierzone w kW na godzinę) oraz kontrolują jakość pod powierzchnią. Badania z zeszłego roku wykazały, że te inteligentne systemy mogą zmniejszyć odpady o około 18%, głównie dzięki wykrywaniu dokuczliwych wewnętrznych pustek za pomocą drgań. Te połączone z chmurą platformy dostosowują ciśnienie stosowane podczas spawania w zakresie od 5 do 25 kiloniutonów, w zależności od aktualnego oporu elektrycznego. Ta funkcja staje się szczególnie ważna przy pracy z różnymi metalami o różnej przewodności elektrycznej, takimi jak łączenie miedzi z aluminium wewnątrz akumulatorów pojazdów EV, gdzie najważniejsza jest precyzja.

Zalety maszyn do spawania tarciowego w porównaniu z tradycyjnymi metodami stopienia

Wyjątkowa jakość złącza: brak porowatości, pęknięć czy odkształceń

Unikając stopienia, spawanie tarciowe eliminuje typowe wady związane ze zgrzewaniem topionym materiałem, takie jak porowatość, pęknięcia i naprężenia resztkowe. Badanie z 2024 roku wykazało, że elementy lotnicze połączone metodą mieszczącą pod tarciem miały o 98% mniej wad niż ich odpowiedniki spawane łukowo. Charakter procesu w stanie stałym minimalizuje również odkształcenia termiczne, zapewniając precyzję wymiarową niezbędną dla wałów turbin i siłowników hydraulicznych.

Efektywność energetyczna i korzyści dla środowiska

Spawanie tarciowe zużywa około 70 procent mniej energii w porównaniu z tradycyjnymi technikami spawania topliwego, według najnowszych badań przeprowadzonych w stoczniach w 2023 roku. Proces ten nie wymaga również gazów osłonowych ani dodatkowych materiałów napawalnych, co oznacza niższe koszty eksploatacji i korzyści dla środowiska. Przykładem z życia wziętym jest zakład produkcyjny aluminium, który przeszedł na spawanie tarciowe i odnotował znaczne zmniejszenie śladu węglowego. Udało im się zmniejszyć emisję gazów cieplarnianych o około 12 ton metrycznych rocznie dla każdej przekształconej maszyny. Tego rodzaju redukcja przekłada się na widoczną różnicę przy ocenie długoterminowych celów zrównoważonego rozwoju w operacjach obróbki metali.

Łączenie metali różnorodnych z wysoką integralnością

Spawanie tarciowe tworzy naprawdę solidne połączenia między metalami, które zazwyczaj nie łączą się ze sobą dobrze, na przykład stal z aluminium czy miedź z tytanem – takie kombinacje często powodują problemy w tradycyjnych metodach spawania. Ostatnie badania z 2024 roku wykazały, że przy testowaniu połączeń miedzi i aluminium za pomocą spawania tarciowego ich wytrzymałość była o około 35 procent lepsza niż w przypadku nitowania. Ma to duże znaczenie również dla produkcji lżejszych samochodów elektrycznych. Producenci mogą teraz umieszczać przewodzące elementy miedziane bezpośrednio w konstrukcjach aluminiowych ram, nie obawiając się awarii połączeń w przyszłości.

Kiedy nadal może być preferowane spawanie topieniowe

Mimo swoich zalet, spawanie tarciowe nie jest uniwersalnie stosowane. Metody topieniowe są nadal niezbędne do:

- Naprawy żeliwa, które wymaga penetracji ciekłego materiału dodatkowego

- Łączenia bardzo grubszych przekrojów przekraczających 152 mm (6 cali)

- Zastosowań architektonicznych, gdzie istotny jest wygląd widocznych śladów spoiny

Najnowsze badania wskazują, że spawanie topieniowe zachowuje 22% przewagę kosztową w przypadku małoseryjnych, niskiej precyzji zadań obejmujących elementy niemające znaczenia krytycznego.

Spis treści

- Zrozumienie procesu spawania tarciowego i podstawowych mechanizmów

- Typy maszyn do spawania tarciowego i ich optymalne zastosowania

- Kluczowe specyfikacje oceny maszyny do spawania tarciowego

- Maszyny do spawania tarciowego (FSW): Zastosowania przemysłowe vs. badawcze

- Zalety maszyn do spawania tarciowego w porównaniu z tradycyjnymi metodami stopienia