Kesan Ekonomi Keberlanjutan Alat

Dalam dunia kerja pelarik yang memerlukan ketepatan tinggi, jangka hayat alat pemotong secara langsung berkaitan dengan produktiviti, kos pemesinan, dan kualiti komponen. Kehausan alat yang berlaku lebih awal menyebabkan gangguan kerap untuk pertukaran alat, hasil permukaan yang tidak konsisten, serta perbelanjaan langsung untuk mata pemotong atau alat gantian. Memanjangkan tempoh kegunaan setiap alat pemotong bukan sahaja matlamat teknikal; ia merupakan strategi asas untuk meningkatkan kecekapan dan keuntungan bengkel. Dengan memahami faktor-faktor yang menyumbang kepada kehausan serta melaksanakan pendekatan sistematik terhadap parameter pemesinan dan penyelenggaraan alat, pengendali boleh meningkatkan ketahanan alat secara ketara. Panduan ini menggariskan kaedah praktikal dan berkesan untuk melindungi pelaburan anda dalam alat pemotong serta mencapai keputusan yang unggul dan konsisten.

Memilih Geometri dan Gred Alat yang Tepat

Perjalanan untuk memperpanjang jangka hayat alat bermula sebelum potongan pertama dibuat, iaitu dengan pemilihan alat yang sesuai untuk bahan dan operasi tersebut. Pemilihan gred isipadu, sama ada karbida, seramik, atau boron nitrida kubik, mesti sepadan dengan bahan benda kerja. Menggunakan gred yang direka untuk keluli pada aloi yang dikeraskan, sebagai contoh, akan menyebabkan haus dengan cepat. Sama pentingnya ialah geometri isipadu, termasuk sudut rake, sudut bebas, dan reka bentuk penjilat cip. Geometri rake positif mengurangkan daya pemotongan dan penghasilan haba, yang memberi kebaikan kepada jangka hayat alat yang panjang dalam operasi penyelesaian. Penjilat cip mesti dipilih untuk mengawal aliran cip secara efisien mengikut kedalaman potongan dan kadar suapan yang diberikan, bagi mengelakkan penyumbatan cip yang boleh merosakkan tepi pemotong.

Mengoptimumkan Kelajuan Pemotongan dan Kadar Suapan

Faktor paling ketara yang mempengaruhi jangka hayat alat mungkin adalah kelajuan pemotongan dan kadar suapan. Pengendalian pada kelajuan pemotongan yang terlalu tinggi menghasilkan haba yang melampau pada antara muka alat dan benda kerja, mempercepatkan ubah bentuk haba dan haus kawah pada mata alat. Sebaliknya, beroperasi pada kelajuan terlalu rendah boleh menyebabkan tepi terbina (built up edge), di mana bahan benda kerja melekat pada tepi pemotong, mengakibatkan permukaan akhir yang kurang baik dan akhirnya pecah pada tepi. Kuncinya adalah beroperasi dalam julat yang disyorkan oleh pengeluar bagi kombinasi alat dan benda kerja tertentu. Pendekatan yang sistematik melibatkan permulaan pada kelajuan dan kadar suapan yang berhati-hati, kemudian membuat pelarasan kecil berdasarkan bunyi potongan, warna serpihan, dan haus alat yang diperhatikan, dengan sentiasa mengutamakan proses pemesinan yang stabil dan terkawal berbanding kelajuan semata-mata.

Melaksanakan Strategi Pendinginan dan Pelinciran yang Berkesan

Menguruskan haba adalah perkara utama untuk mengekalkan kelebihan dalam pemotongan. Penggunaan pendingin secara strategik boleh memperpanjangkan jangka hayat alat dengan mengurangkan suhu pemotongan dan memberi pelinciran pada antara muka antara alat dan serpihan. Bagi kebanyakan bahan, sistem pendingin limpah sangat berkesan. Walau bagaimanapun, aplikasinya mesti konsisten dan diarahkan tepat ke zon pemotongan. Dalam sesetengah aplikasi, seperti pemesinan besi tuang, pemotongan kering mungkin lebih digemari bagi mengelakkan kejutan terma, yang boleh menyebabkan retakan mikro pada pendahar karbida. Bagi bahan-bahan sukar yang menjadi lebih keras akibat kerja, atau untuk siaran kelajuan tinggi, sistem pendingin melalui alat yang membekalkan pendingin bertekanan tinggi terus ke tepi pemotongan dapat mengawal haba secara berkesan, memecahkan serpihan, dan menyedutnya keluar, melindungi alat daripada kerosakan abrasi dan terma.

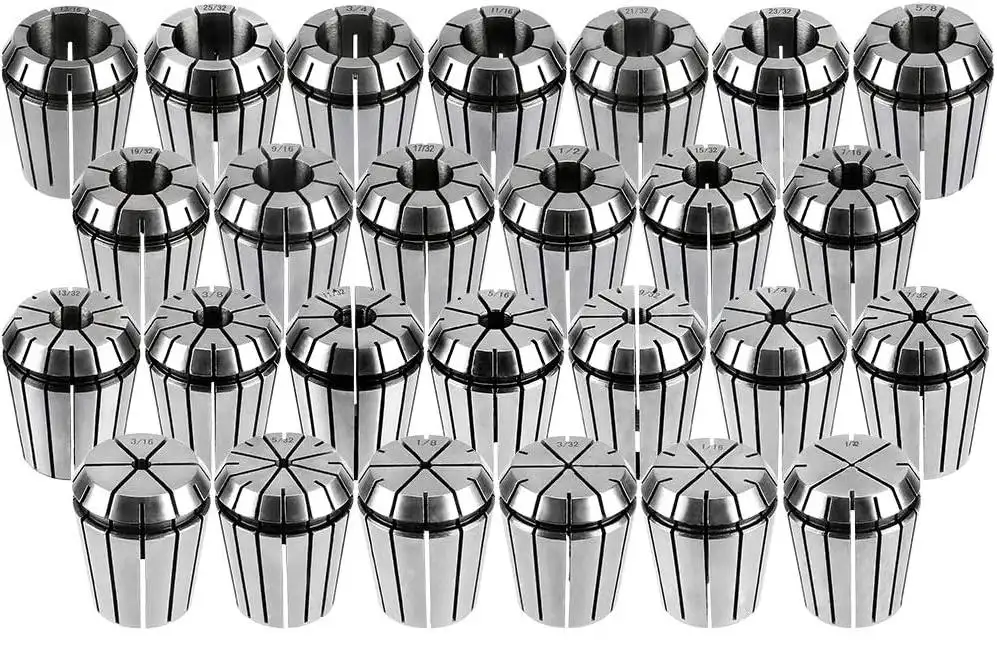

Memastikan Kekukuhan dalam Susunan Pemesinan

Ketiadaan kekukuhan dalam susunan jentera pelarik adalah pembunuh senyap bagi alat pemotong. Sebarang getaran atau gegaran akan menyebabkan hentakan halus pada tepi pemotong, yang membawa kepada kepingan dan kegagalan awal. Memaksimumkan kekukuhan melibatkan beberapa langkah. Pertama, kurangkan terlebih panjang alat dengan memasukkan pemegang alat ke dalam kedudukan alat sejauh mungkin. Kedua, pastikan benda kerja disokong dengan kukuh, menggunakan pusat ekor untuk bahagian yang lebih panjang bagi mengelakkan pesongan. Ketiga, pilih pemegang alat yang paling kuat yang sesuai untuk operasi tersebut. Susunan yang kukuh meredam getaran, membolehkan parameter pemesinan yang lebih agresif, dan memastikan daya pemotong diserap oleh struktur mesin dan bukannya merosakkan tepi pemotong yang rapuh, menghasilkan potongan yang lebih lancar dan jangka hayat alat yang lebih panjang.

Menubuhkan Rutin Penyelenggaraan Alat Secara Proaktif

Akhirnya, pelanjangan hayat alat bergantung kepada regimen penyelenggaraan dan pemeriksaan proaktif. Ini melibatkan pemeriksaan berkala terhadap alat untuk mengesan tanda-tanda kehausan, seperti haus sisi, haus takik, atau pengawah, sebelum ia menyebabkan kegagalan yang teruk. Penggunaan mikroskop atau kanta pembesar yang kuat membolehkan pemantauan yang tepat. Memusingkan mata potong dalam alat boleh ditunjuk semula berbilang tepi sebelum mana-mana satu tepi menjadi terlalu haus dapat membantu mengekalkan prestasi yang konsisten. Selain itu, penyimpanan alat dan mata potong yang betul adalah penting untuk mencegah calar dan kerosakan. Dengan mengendalikan alat dengan berhati-hati, memantau keadaannya secara teliti, dan menggantikannya pada masa yang optimum, juruteknik boleh sentiasa mencapai nilai maksimum daripada setiap alat, memastikan pengeluaran berkualiti tinggi dan mengurangkan kos operasi.