Kegagalan Hidupkan Kuasa dan Kesilapan Elektrik pada Mesin CNC

Isu elektrik menyumbang kepada 35% daripada masa hentian CNC yang tidak dirancang dalam persekitaran pembuatan. Diagnostik awal dapat mencegah perhentian pengeluaran yang panjang dan baiki kos tinggi.

Mendiagnosis isu bekalan kuasa, fius terbakar, dan kegagalan sistem interlock

Penyelesaian masalah secara sistematik bermula dengan mengesahkan kestabilan voltan input—secara idealnya dalam julat 210V–230V. Fluktuasi voltan akibat ketidakstabilan grid atau peralatan berkuasa tinggi berdekatan mencetuskan 62% kegagalan permulaan CNC. Petunjuk kegagalan utama termasuk:

- Fuse terbakar , kerap disebabkan oleh beban lebih litar atau komponen yang sudah uzur

- Kegagalan interlock , di mana sensor pintu yang tidak sejajar atau suis keselamatan yang terganggu secara senyap melumpuhkan operasi

- Keretakan jejak PCB , biasanya kelihatan di bawah pembesaran selepas tekanan haba atau mekanikal

Utamakan penyelesaian kegagalan kritikal menggunakan pendekatan sasaran ini:

| Jenis Kecacatan | Alat pengesahan | Tindakan Segera |

|---|---|---|

| Pasukan kuasa | Multimeter | Pasang penstabil voltan |

| Interlocks | Diagnostik PLC | Sejajarkan semula suis keselamatan |

| Litar Pendek | Penguji kesinambungan | Gantikan kabel yang rosak |

Pengesahan litar hentian kecemasan dan pengasingan kegagalan permulaan motor DC

Butang Hentian Kecemasan (EMO) menghasilkan 28% daripada laporan kegagalan palsu—kerap disebabkan oleh penetapan semula yang tidak lengkap atau kerosakan pada kontak. Sahkan litar kecemasan dengan:

- Menetapkan semula secara fizikal semua suis EMO

- Menguji kesinambungan gelung kecemasan PLC

- Memeriksa geganti kawalan untuk kakisan atau lekuk

Kegagalan permulaan motor DC kerap berlaku akibat haus pada berus, isu komutasi, atau penurunan voltan. Data medan menunjukkan 19% daripada kegagalan sedemikian berkaitan secara langsung dengan jadual pelinciran yang diabaikan. Untuk mencegah berulangnya kegagalan:

- Gantikan berus setiap 1,200 jam operasi

- Bersihkan binaan arang daripada komutator setiap bulan

- Pasang kapasitor permulaan untuk meratakan lonjakan voltan

- Tambah sensor haba untuk mengesan lonjakan rintangan yang tidak normal semasa permulaan—penunjuk yang telah terbukti bagi kegagalan yang akan datang

Pemanasan Berlebihan Spindel dan Penurunan Prestasi Termal

Kegagalan Aliran Pendingin, Kerosakan Bantalan, dan Kesan Suhu Sekeliling terhadap Kesihatan Spindel

Masalah sistem pendingin biasanya menjadi punca pemanasan berlebihan spindel. Apabila saluran tersekat atau pam mula bermasalah, penyebaran haba menurun secara mendadak—kadangkala sehingga sebanyak 70%. Bantalan yang haus mencipta geseran tambahan yang mendorong suhu melebihi tahap selamat bagi peralatan. Pengendali perlu mendengar dengan teliti sebarang bunyi bergeser atau memerhatikan putaran yang tidak sekata—ini adalah tanda amaran bahawa sesuatu yang salah sedang berlaku. Bengkel yang suhunya kerap melebihi 86 darjah Fahrenheit benar-benar memberi tekanan kepada mesin, terutamanya jika penyaman udara tidak diselenggara dengan baik. Jika persekitaran bengkel tidak dikawal secara efektif, komponen boleh melengkung lebih daripada 50 mikrometer. Kebengkokan sebegini membuatkan spesifikasi toleransi ketat tidak dapat dicapai, yang membawa kepada sisa kerja dan pembaziran masa pengeluaran.

Kegagalan Pelinciran sebagai Punca Utama—Bukti daripada Data Perkhidmatan Lapangan

Menurut rekod penyelenggaraan industri, kira-kira 43 peratus daripada semua kegagalan spindal boleh ditelusuri kepada amalan pelinciran yang kurang baik. Apabila minyak terurai atau diberikan secara tidak konsisten, bantalan pada asasnya berjalan tanpa pelinciran, yang menyebabkan peningkatan suhu berbahaya yang mempercepatkan kerosakan komponen melebihi jangka hayat normal. Berdasarkan operasi dunia sebenar, pasukan penyelenggaraan melaporkan hampir 7 daripada 10 kematian spindal yang tidak dijangka berlaku kerana seseorang terlepas atau tidak merekodkan bila kali terakhir peralatan dilincirkan. Kabar baiknya? Memberi gris secara berkala setiap 500 jam operasi mengurangkan kesilapan haba yang mengganggu itu sebanyak separuh dan memanjangkan jangka hayat perkhidmatan bantalan antara penggantian. Bagi bengkel yang menangani toleransi ketat, memeriksa kelikatan minyak mengikut jadual serta menggunakan pelincir sintetik berkualiti membuat perbezaan besar dalam mengawal isu pengembangan haba yang jika tidak dikawal akan merosakkan kerja presisi.

Ketidaktepatan Dimensi dan Anjakan Tolok dalam Pemesinan CNC

Membezakan anjakan penentukuran, pengembangan haba, dan ralat pengaturcaraan G-code

Apabila melihat kesilapan dimensi, terdapat tiga perkara utama yang biasanya menjadi punca masalah. Pertama, hanyutan kalibrasi sering berlaku kerana mesin mengalami gegaran semasa operasi atau komponen haus secara semula jadi. Ini boleh menyebabkan ketepatan penentududukan menyimpang antara 0.01 hingga 0.05 milimeter selepas kira-kira 500 jam operasi. Kemudian, terdapat isu pengembangan haba yang menimbulkan masalah lebih besar. Haba daripada proses pemesinan menyebabkan spindel memanjang, dan apabila aluminium menjadi cukup panas (perbezaan suhu sekitar 300 darjah Celsius), perubahan kecil ini akan merosakkan toleransi lubang sepenuhnya. Jangan lupa juga tentang kesilapan pengaturcaraan dalam G-code. Perkara seperti terlupa memasukkan pampasan jejari alat pemotong atau menetapkan pelaras kerja yang salah akan secara konsisten merosakkan keseluruhan kelompok komponen. Laporan kilang sebenarnya menunjukkan hampir separuh daripada semua masalah toleransi berpunca daripada manusia yang membuat perubahan last minute pada post-processor tanpa mendokumentasikannya dengan betul.

Urutan diagnostik yang sistematik mengurangkan kemungkinan salah diagnosis: sahkan kalibrasi mesin terlebih dahulu, pastikan pengstabilan haba berikutnya, kemudian audit kod NC. Pemetaan haba semasa kitaran pemanasan dan pengesahan interferometer laser memberikan bukti objektif untuk membezakan secara cekap antara punca mekanikal, haba, dan pengaturcaraan.

Kegoncangan Alat, Kerosakan Pramatang, dan Penurunan Kualiti Potongan Akibat Getaran

Mengoptimumkan Kadar Suapan, Kelajuan Spindel, dan Kedalaman Potongan untuk Menghapuskan Kegoncangan

Kegoncangan yang tidak dikawal mempercepatkan haus alat sehingga 4 kali ganda, menurut kajian pemesinan (IntechOpen 2024). Fenomena getaran ini timbul terutamanya daripada interaksi tidak stabil antara alat dan benda kerja—kebanyakannya disebabkan oleh ketidksesuaian dalam tiga parameter utama:

- Kadar suapan : Terlalu rendah menyebabkan geseran; terlalu tinggi beban lebih pada alat. Optimumkan dalam julat beban serpihan yang disyorkan untuk bahan tersebut.

- Kelajuan spindel : Beroperasi berdekatan dengan frekuensi harmonik semula alat akan mencetuskan resonans. Laraskan ±10–15% daripada tetapan awal untuk mengganggu harmonik.

- Kedalaman potongan : Laluan yang terlalu cetek mengurangkan keterlibatan alat, meningkatkan ketidakstabilan. Tingkatkan secara beransur-ansur kedalaman sambil memantau kemasan permukaan dan getaran.

Apabila mengendalikan tugas pemotongan yang penting, adalah bijak untuk menggabungkan pelarasan parameter dengan pemeriksaan kekukuhan sistem. Pastikan pengapit bahan kerja dipasang dengan betul dan pertahankan jarak alat sependek mungkin. Peralatan pengumpulan data kelajuan tinggi moden sebenarnya boleh mengesan tanda-tanda gegaran sebelum menjadi masalah dengan mengesan getaran tidak normal pada mesin. Namun begitu, cara tradisional masih merupakan kaedah terbaik untuk mendapatkan potongan yang stabil. Ubah hanya satu tetapan sahaja dalam setiap ujian, periksa rupa permukaan selepas setiap larian, dan teruskan daripada situ. Kebanyakan jurutera mesin berpengalaman akan memberitahu anda bahawa pendekatan selangkah demi selangkah ini menjimatkan masa dalam jangka panjang berbanding cuba semua perkara sekaligus.

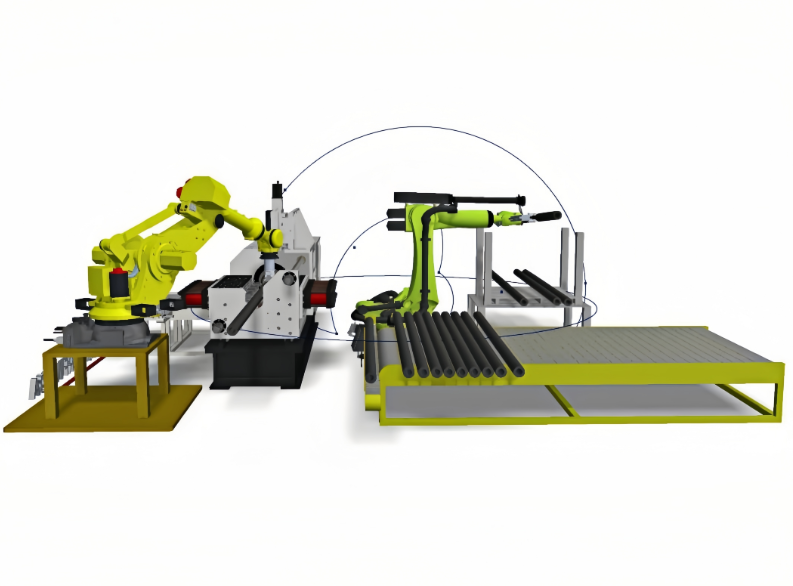

Kegagalan Pengganti Alat Automatik (ATC) dan Jurang Penyelenggaraan Pencegahan

Pengumpulan kotoran, ketidakselarian pemegang alat, dan kebolehpercayaan sensor dalam sistem ATC

Serbuk logam dan baki pendingin bertanggungjawab terhadap kira-kira 60% kesumbatan yang mengganggu dalam Penukar Alat Automatik (ATC), yang boleh mengganggu operasi CNC tanpa banyak amaran. Apabila pemegang alat tidak sejajar, biasanya disebabkan kerosakan semasa pertukaran alat yang terlalu pantas, ini menyebabkan masalah penjajaran dalam kira-kira 30% kes. Dan jangan lupa tentang sensor juga. Masalah dengan sensor termasuk pembaca optik yang kabur atau gangguan magnetik yang mengganggu bacaan, menyebabkan pemberhentian mengejut dalam kira-kira 25% kes. Masalah-masalah ini bertambah dan menyebabkan kesukaran besar kepada pengendali mesin yang cuba mengekalkan kitaran pengeluaran lancar.

Mitigasi berkesan termasuk:

- Menguatkuasakan protokol pembersihan yang disahkan untuk poket dan pengapit alat

- Menjalankan pengesahan penyelarasan setiap suku tahun menggunakan alat persisian

- Menggantikan sensor kedekatan setiap dua tahun mengikut garis panduan OEM

Penyelenggaraan proaktif mengurangkan masa henti berkaitan ATC sebanyak 45%, menurut Laporan Kecekapan Pembuatan 2023 .

Jadual Kandungan

- Kegagalan Hidupkan Kuasa dan Kesilapan Elektrik pada Mesin CNC

- Pemanasan Berlebihan Spindel dan Penurunan Prestasi Termal

- Ketidaktepatan Dimensi dan Anjakan Tolok dalam Pemesinan CNC

- Kegoncangan Alat, Kerosakan Pramatang, dan Penurunan Kualiti Potongan Akibat Getaran

- Kegagalan Pengganti Alat Automatik (ATC) dan Jurang Penyelenggaraan Pencegahan