CNC машиналарындағы қосу кезіндегі ақаулар мен электр ақаулары

Өндірістік орталарда жоспарланбаған CNC тоқтамаларының 35%-ы электр ақауларына байланысты. Ерте диагностика ұзақ өндірістік тоқтамаларын және қымбатқа түсетін жөндеулерді болдырады.

Ток көзінің ақауларын, қайталанған сақтандырғыштарды және интерлок жүйесінің істен шығуын диагностикалау

Жүйелі ақауларды жою 210 В – 230 В аралығында болуы тиіс кіріс кернеудің тұрақтылығын тексеруден басталады. Тордың тұрақсыздығы немесе жақын орналасқан жоғары қуатты жабдықтардан туындайтын кернеу тербелістері CNC-ның қосылу кезіндегі ақаулардың 62%-ын тудырады. Негізгі ақау көрсеткіштері мыналар:

- Қызылған фюз , жиі ретте тізбектің асып жүктемесі немесе компоненттердің ескіруі салдарынан пайда болады

- Интерлок ақаулары , мұнда есік сенсорларының дұрыс орналаспауы немесе қауіпсіздікті өшіру автоматты түрде жұмысты тоқтатады

- ППС трассаларының сынғаны , әдетте жылулық немесе механикалық кернеуден кейін үлкейткіш арқылы көрінеді

Осы бағытталған тәсілді пайдаланып, маңызды ақауларды шешуді басымдық ретінде қарастырыңыз:

| Қате түрі | Тексеру құралы | Тез шара қолдану |

|---|---|---|

| Қуат көзі | Көпшөлтіргіш | Кернеу стабилизаторын орнату |

| Блокираторлар | PLC диагностикасы | Қауіпсіздік қосқыштарын қайта туралау |

| Қысқа жүйелер | Тұтастық тестері | Зақымданған кабельдерді ауыстыру |

Авариялық тоқтату тізбегін тексеру және тұрақты ток қозғалтқышын іске қосу ақауын бөлу

Авариялық тоқтату батырмалары (EMO) жалған ақау хабарламаларының 28%-ын құрайды — көбінесе толық емес орнына қою немесе контактілердің сапасының төмендеуіне байланысты. Авариялық тізбекті тексеру үшін:

- Барлық EMO ажыратқыштарын физикалық түрде қайта орнату

- PLC авариялық циклінің тұтастығын тексеру

- Контроль релеін коррозия немесе пісу белгілеріне тексеру

Тұрақты ток қозғалтқышын іске қосу кезіндегі ақаулар көбінесе щеткалардың тозуы, коммутация мәселелері немесе кернеудің төмендеуіне байланысты туындайды. Сараптама деректері 19% ақаулардың майлау кестесін ұмытуға тікелей байланысты екенін көрсетеді. Қайталанбауы үшін:

- Әрбір 1200 жұмыс сағат сайын щеткаларды ауыстырыңыз

- Коммутаторлардан көміртек қалдықтарын ай сайын тазалаңыз

- Кернеу секіруін тегістеу үшін іске қосу конденсаторларын орнатыңыз

- Іске қосу кезінде кедергінің қалыпсыз өсуін анықтау үшін термиялық датчиктерді орнатыңыз — бұл жақындағы ақаудың сенімді көрсеткіші

Шпиндельдің қызып кетуі және жылу өнімділігінің төмендеуі

Соғыткыш сұйықтық ағынының бұзылуы, подшипниктің тозуы және шпиндельдің жағдайына қоршаған ортаның температурасының әсері

Шпиндельдің қызып кетуінің негізгі себебі, әдетте, соғыткыш сұйықтық жүйесінің ақаулары болып табылады. Трубиналардағы бекіну немесе сорғылардың дұрыс жұмыс істемеуі жылуды шашыратуды күрт, кейде 70%-ға дейін төмендетеді. Тозып кеткен подшипниктер қосымша үйкелісті тудырады, бұл құрылғы үшін қауіпсіз деңгейден едәуір жоғары температураға әкеледі. Операторлар үйкеліс дыбысын мұқият тыңдауы немесе айналудың теңсіздігін бақылауы керек — бұлар жүйеде бірдеңе дұрыс емес екендігінің айқын белгілері. Температура тұрақты түрде 86 градус Фаренгейттен (30°C) жоғары көтерілетін цехтар әсіресе машиналар үшін қиын шарт туғызады, әсіресе желдеткіш жүйесі дұрыс ұсталмаса. Егер цехтар өздерінің ортасын тиімді басқармаса, бөлшектер 50 микрометрден астам иілуі мүмкін. Мұндай деформация дәл сәйкестендіру талаптарын орындауды мүмкін емес етеді, нәтижесінде өнімдер жарамсыз болып, өндіріс уақыты зиянға ұштасады.

Майлау тастау — Өндірістік Сервистің Мәліметтерінен Шығатын Негізгі Себеп

Саланың техникалық қызмет көрсету деректеріне сәйкес, баспалдақтың бүкіл істен шығуларының шамамен 43 пайызы майлау жұмыстарының нашар орындалуына байланысты. Май бұзылған кезде немесе тұрақсыз қолданылған кезде подшипниктер тіпті құрғақ жұмыс істейді, бұл заттардың қажетінен гөрі тез wear out (тозуы) әкелетін қауіпті жылу тостағандарына әкеледі. Нақты өмірдегі жұмыс тәжірибесіне назар аударсақ, техникалық қызмет көрсету тобы 7-ден 6-сы жабық баспалдақтың күтпеген тоқтауы жабдықты соңғы рет майлап қою уақытын өткізіп алған немесе тіркеуге ұмытып қойғаннан болатынын хабарлайды. Жақсы жағы — әрбір 500 жұмыс сағаты сайын компоненттерді майлау осындай жиі кездесетін жылулық қателерді 50 пайызға дейін азайтады және подшипниктердің ауыстыру аралығындағы қызмет көрсету мерзімін ұзақтадырады. Дәлме-дәл сақталуы талап етілетін жұмыстармен айналысатын цехтар үшін сапалы синтетикалық майлау материалдарын қолдана отырып, майдың тұтқырлығын белгіленген мерзімде тексеру жылулық ұлғаю мәселелерін бақылауға үлкен әсер етеді, әйтпесе дәлме-дәл жұмыс бұзылатын болады.

CNC жону кезіндегі өлшемдік дәлсіздік және допусстардың ығысуы

Калибрлеуден тайпылу, жылулық ұлғаю және G-code бағдарламалау қателерін ажырату

Өлшемдік қателерге назар аударғанда, негізінен үш нәрсе жиі болады. Біріншіден, калибрлеу дрейфі машиналар жұмыс істеу кезінде шайқалуы немесе бөлшектердің табиғи тозуы салдарынан тұрақты түрде пайда болады. Бұл 500 сағат жұмыс істегеннен кейін орналастыру дәлдігін 0,01-ден 0,05 мм-ге дейін бұзуы мүмкін. Кейін бізде жылулық ұлғаю мәселелері пайда болады, бұл үлкен проблемалар туғызады. Құрал-жабдықпен өңдеу кезіндегі жылу шпинделердің ұзарай түсуіне әкеледі, ал алюминий жеткілікті қыздырылған кезде (шамамен 300 градус Цельсийге дейінгі айырмашылық), осы өте кішкентай өзгерістер цилиндр саңылауларының дәлдігін толығымен бұзады. Сонымен қатар G-code бағдарламалау қателерін де ұмытпауымыз керек. Мысалы, құрал радиусын компенсациялауды енгізуді ұмыту немесе жұмыс координаттарын қате орнату бүкіл партия бөлшектерін тұрақты түрде жарамсыз етеді. Шын мәнінде зауыт есептері соңғы өңдеу программасына құжаттамасыз өзгерістер енгізген адамдардан шамамен барлық дәлдік мәселелерінің жартысы туындайтынын көрсетеді.

Әдістемелік диагностикалық тізбек дұрыс емес диагнозды азайтады: алдымен машина калибрлеуін тексеріңіз, келесі боп қыздыру тұрақтылығын растаңыз, содан кейін NC кодын тексеріңіз. Жылыту циклы кезінде термалық карталастыру және лазерлі интерферометрлі тексеру механикалық, термиялық және бағдарламалық себептерді тиімді ажырату үшін объективті дәлел болып табылады.

Илек шуы, ерте сынғыштық және тербелістің салдарынан кесу сапасының төмендеуі

Илек шуын болдырмау үшін беріс жылдамдығын, біліктің айналу жылдамдығын және кесу тереңдігін оптимизациялау

Машиналық өңдеу зерттеулеріне сәйкес (IntechOpen 2024) басқарылмайтын илек шуы құралдың тозуын 4 есе дейін жылдамдатады. Бұл тербеліс құбылысы негізінен құрал мен өңделетін беттің тұрақсыз әрекеттесуінен туындайды — көбінесе үш негізгі параметрдің сәйкестігінсіздігінен туындайды:

- Жем беру жылдамдығы : Тым төмен болса үйкеліс пайда болады; тым жоғары болса құралға жүктеме артықшылық болады. Құрал шаңының ұсынылған ауқымында оптимизациялаңыз.

- Спиндл жылдамдығы : Құралдың табиғи гармоникалық жиілігінде жұмыс істеу резонансты тудырады. Гармониканы бұзу үшін бастапқы параметрлерден ±10–15% ауытқытыңыз.

- Кесу тереңдігі : Тым терең емес өтпелер құралмен қамтамасыз етуді азайтады, бұл тұрақсыздықты арттырады. Беткі қабат пен тербелісті бақылай отырып, тереңдікті біртіндеп арттырыңыз.

Маңызды механикалық өңдеу міндеттерімен жұмыс істегенде, параметрлерді баптауды жүйенің қаттылығын тексерумен ұштастыру маңызды. Өңделетін бөлшекті бекітетін кілттің дұрыс орнатылғанына көз жеткізіңіз және құралдың шығып тұрған бөлігін мүмкіндігінше қысқа ұстаңыз. Қазіргі заманғы жоғары жылдамдықты деректерді жинау құралдары машина ішіндегі ерекше тербелістерді тіркеу арқылы шу пайда болардан бұрын оны анықтай алады. Алайда тұрақты кесуді қамтамасыз ету үшін ескі әдіс әлі күнге дейін ең тиімдісі болып табылады. Тест кезінде бір уақытта бір ғана параметрді өзгертіңіз, әрбір жұмыс соңында бетінің күйін тексеріңіз және одан әрі осы негізде жұмыс істеңіз. Көптеген тәжірибелі механиктер бәрін бір уақытта сынап көруге қарағанда қадамдап жұмыс істеу әдісі уақыт өте келе уақытты үнемдейтінін айтады.

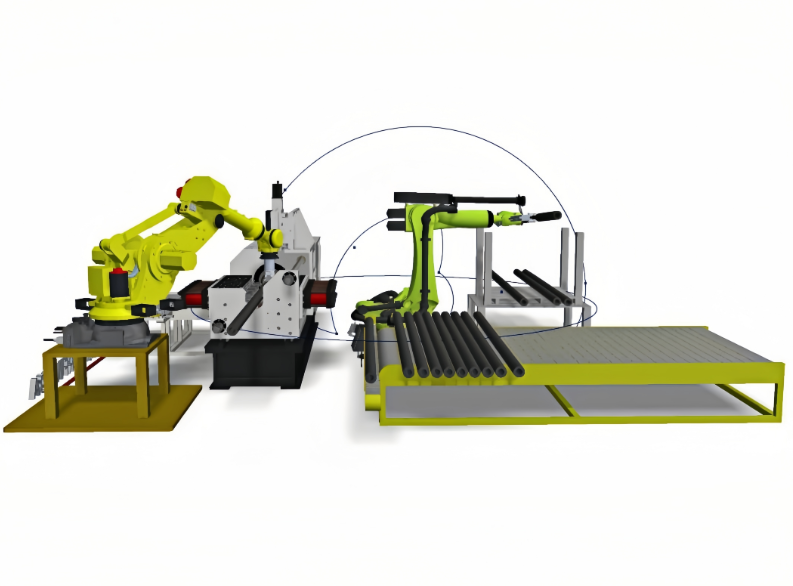

Автоматты құрал ауыстырғыш (АҚА) істен шығуы және алдын алу мақсатындағы техникалық қызмет көрсетудегі кемшіліктер

АҚА жүйелеріндегі ластану, құрал ұстағыштардың дұрыс орналаспауы және сенсорлардың сенімділігі

Металл үгінділері мен қалдық сұйықтың Автоматты Таспаның (ATC) ішінде жиі қатып алуы, CNC жұмыстарына күтпесінше үлкен кедергі жасап, олардың 60% жуықтаманың себебі болып табылады. Әдетте, құралдарды тез ауыстыру кезінде бірдеңе зақымданғанда, құрал ұяларының ортасы ауытқығанда, ол орналасу мәселелерінің 30% жағдайында пайда болады. Сондай-ақ, сенсорлардың да мәселесін ұмытпауымыз керек. Оптикалық оқу құрылғыларының бұрқануы немесе магниттік кедергілер сияқты нәрселер сенсорлардың көрсеткіштеріне әсер етіп, жағдайлардың шамамаған 25% кездейсоқ тоқтатуға алып келеді. Бұл мәселелер жиналып, машина операторлары үшін сақтықпен өндірістің үздіксіз циклдарын сақтау қиындықтарын туғызады.

Тиімді болдырмау әдістеріне мыналар жатады:

- Құрал ұялары мен алып жүретіндер үшін расталған тазалау ережелерін қолдану

- Нақты құралдарды пайдаланып, тоқсандық ортасын тексеру

- Жасаушының нұсқаулығы бойынша әрбір екі жыл сайын жақындық сенсорларын ауыстыру

Шаруашылық алдын алу ATC-ге байланысты тоқтатуларды 45% азайтады, деп хабарлайды 2023 Жасының Өндірістің Пайдалылық Хабары .

Мазмұны

- CNC машиналарындағы қосу кезіндегі ақаулар мен электр ақаулары

- Шпиндельдің қызып кетуі және жылу өнімділігінің төмендеуі

- CNC жону кезіндегі өлшемдік дәлсіздік және допусстардың ығысуы

- Илек шуы, ерте сынғыштық және тербелістің салдарынан кесу сапасының төмендеуі

- Автоматты құрал ауыстырғыш (АҚА) істен шығуы және алдын алу мақсатындағы техникалық қызмет көрсетудегі кемшіліктер