高い精度と最小限の偏心:安定した加工精度を実現

CNC作業における工具の偏心(ランアウト)とT.I.R.の理解

工具のランアウトは全指示値(T.I.R.)として測定され、不均一な切削力を生じることでCNC加工品質に直接影響します。精密工学の研究によると、たとえ0.01 mmのT.I.R.でも、工具寿命が30%短くなり、鋼材のフライス加工では表面粗さが40%増加する可能性があります。

ERコレットが対称的なクランプ力を実現する仕組み

ERチャックはテーパー形状の設計を採用しており、工具シャンクの360°全周にわたり均等に締め付け力を分配します。この機械的利点により、ネジ止め式ホルダーと比較して最大62%の径方向たわみが低減され、標準的なER 20構成において同心度を0.005 mm以下に維持できます。

実使用条件下での性能比較:ER 20とサイドロックホルダー

最近のCNC加工における比較では、アルミニウムのフライス加工において、ER 20チャックは全径跳ね(T.I.R.)0.003~0.008 mmを達成しているのに対し、サイドロックホルダーは0.012~0.025 mmとなっています。振動の低減により、送り速度が18%向上し、エンドミルの寿命が25%延長されることが、高精度加工研究で明らかになっています。

最新のER設計における0.003 mm未満のT.I.R.への進展

次世代のERチャックは、トリプルアングルテーパーと超精密研削技術により、T.I.R.値を0.003 mm未満まで到達させるようになりました。2023年の焼入れ鋼の穴あけ加工に関する分析によると、これらの改良された設計は従来のチャックと比較して穴径のばらつきを73%低減しています。

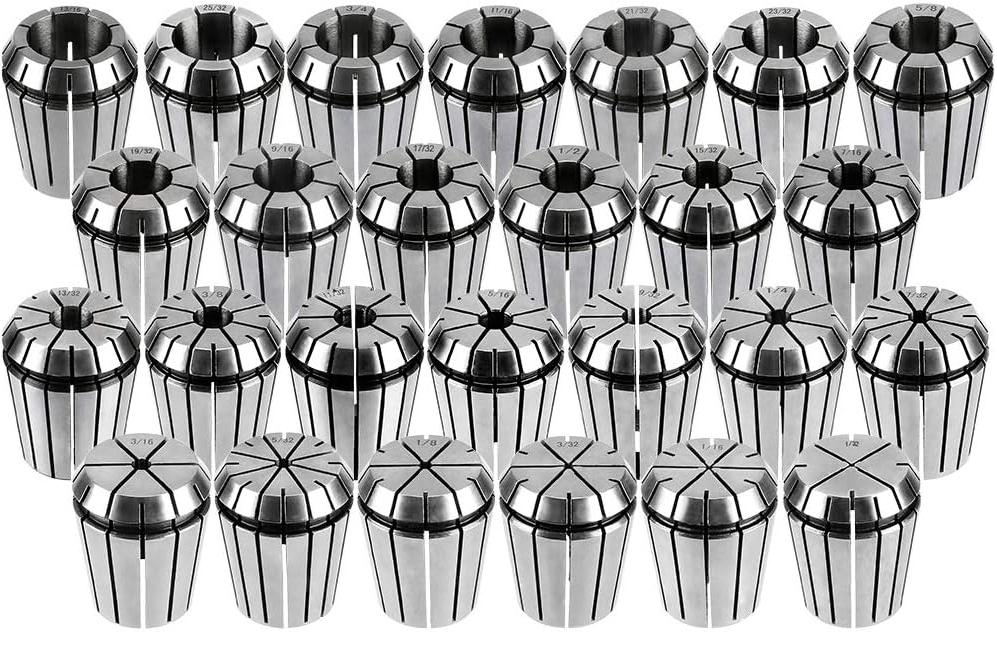

広いクランプ範囲と工具直径におけるシステムの汎用性

広範な直径適応を可能にする弾性変形原理

ERチャックは、制御された方法で弾性的に変形するため、クランプに関して非常に高い汎用性を提供します。セグメント構造により、異なる直径に対して径方向に圧縮されてもなお、中心位置を維持できます。標準的なER 32モデルを例に挙げると、シャンクサイズの差が約±1 mm程度まで対応可能です。これを可能にしているのはチャック自体の特定の形状です。エンジニアは圧縮時に応力が均等に分散されるようにこれらの部品を設計しました。これにより、CNCスピンドルを最高回転数で運転している際にも工具がずれるのを防ぐことができます。さまざまなサイズの工具を使用する作業現場では、この機能が特に重宝されています。

ケーススタディ:1つのER 32システムで1~13 mmの工具に対応

2023年の『製造効率レポート』によると、ある航空宇宙施設はER32の標準化に切り替えるだけで、ツールホルダー在庫を約3分の2も削減することに成功しました。同施設の作業員は、同じチャックセットアップで0.8 mmのマイクロドリルから12.7 mmのリーマーまで対応でき、さまざまな切削工程において0.005 mm以下の振れ精度を達成しています。このERチャックがこれほど効果的な理由は何でしょうか?その設計には段階的な接触面があり、わずかに小さい工具でも自動的に調整されるため、セットアップ時に誰もが面倒だと感じるシャイムリングの使用が不要になります。

ヒートシュリンク、サイドロック、シュークスクリューホルダーとの比較

| 保持器のタイプ | 固定範囲 | 切り替え時間 | コスト/ツールポジション |

|---|---|---|---|

| ERコレット | 1–13 mm* | 18–25秒 | $35–$80 |

| ヒートシュリンク | 固定 | 3~5分 | $120–$400 |

| サイドロック | 固定 | 45~60秒 | $75–$150 |

| シュークスクリュー | 固定 | 30–40秒 | $25–$60 |

DIN 6499規格に基づくER32チャック仕様

この表は、混合生産を扱うCNC機械において重要な利点である、剛性のあるクランプを維持しながらも工具の取り付け位置を集約できるERチャックの独自の能力を示しています。

標準化されたサイズ範囲でチャック在庫を削減する戦略

賢明なワークショップ管理者は、二段階方式を導入することでERチャックの費用を削減しています。通常、0.5mmから約7mmの細い工具にはER11チャックを使用し、一方で3mmから26mmの大きな工具が必要な作業にはER40モデルを用意しています。工場が予想される工具の必要数をチャックサイズの標準DIN仕様と照合すると、特定の1サイズにしか使えない専用ホルダーのうち、およそ10個中8個を削除できることがよくあります。多くの経験豊富な技術者は、チャック内径を実際の工具シャンク直径より約3~5%ほど大きくしておくことを習慣としています。これにより、数千回の締結作業による摩耗や変形が進行しても、完全に劣化または破損するまで使用できる余裕が生まれます。

ERチャックシステムのコスト効率と長期的な耐久性

硬化処理されたERチャックの低単価および高い摩耗抵抗性

高品質な硬化鋼で製造されたERチャックは、類似のヒートシュリンク式または油圧式チャックと比較して、通常60~80%ほど安価です。また、表面硬度がHRC58~62と高く保たれるため、作動中の seizing(焼き付き)問題を大幅に軽減できます。一般的なセットスクリューデザインは、繰り返しの締め付け・緩めにより摩耗しやすいですが、ERチャックは弾性変形の特性により金属同士の接触摩擦を著しく低減するため、その点で優れています。業界のリーダー企業では、CNC加工環境で使用した場合、ERチャックは従来のツールホルダーと比べて約2~3倍の寿命を持つことが確認されています。一部のモデルでは2万回以上の締結サイクルに耐えながらも、偏心量を0.005ミリ以下に保つことができ、高精度の製造用途において極めて信頼性が高いと言えます。

所有コストの合計:交換回数が少なく、耐用期間が長い

2023年のNC工作機械用工具コストに関する最近の調査によると、サイドロック方式を採用し続けている工場と比較して、ERチャックシステムに切り替えた工場では、交換頻度が劇的に低下しました。その数字は非常に印象的で、5年間で約72%も交換回数が減少しています。なぜこれらのシステムがこれほど優れているのでしょうか? チャックに施された窒化物コーティングと高精度に研削加工されたテーパー形状により、アルミニウム加工時に発生する厄介な微小溶着(マイクロ溶接)問題が抑制されています。多くの工場では、24時間5日間連続運転の厳しい条件下でも、チャックの寿命が8か月から12か月程度持つと報告しています。さらに別の利点もあります。ヒートシェイクホルダーに付随する特殊潤滑剤や複雑な熱膨張装置にかかる追加費用を、オペレーターが負担する必要がありません。性能を犠牲にすることなく、経費を節約できるのです。

初期投資と長期的な節約のバランスを取る

ヒートシェイシステムは通常、導入時に約8,000ドルから15,000ドル相当の誘導加熱装置が必要ですが、ERチャックに切り替えることで、工具保持に関する初期費用を30%から50%節約できます。毎月約3,000個の部品を加工する標準的なCNC加工現場では、これらの節約額は比較的短期間で実現します。ほとんどの工場では、ツールの滑りトラブルが大幅に減り、摩耗したテーパー部の修復費も不要になるため、投資回収期間はわずか1年強です。さらに別の利点として、DIN 6499規格により、異なるメーカーの工具でもシームレスに互換性が確保されています。この互換性により、ブランド変更や生産拡張の際に高価な改造工事が不要となり、将来的にさらなるコスト削減が可能です。

高速ツール交換と標準化された相互交換性(DIN 6499)

ERチャックシステムは、迅速なツール交換とユニバーサルな互換性を通じてCNC工具管理を革新し、現代の製造業が求める機動性の要求に直接応えます。

クイックERコルレット交換による多品種生産の効率化

スプリットカラー設計により、従来の止めネジ式ホルダーに比べて83%高速な30秒以内での工具交換が可能になります。これは1日あたり15回以上の工具交換を行う多品種変量生産環境において特に重要であり、このような工場では1台の工作機械あたり週間で3.7時間の生産時間回復が実現できます。

DIN 6499に基づくグローバル標準化と工作機械間の互換性

ISO 15488規格(DIN 6499)は、世界のCNC装置の92%で使用される正確な8°テーパー角および統一されたねじ仕様を規定しています。この相互互換性により、自動車メーカーは5軸マシニングセンタとスイス型旋盤の間でER 32ツーリングを共有でき、1台あたりのホルダー関連コストを年間18,600米ドル削減できます(2023年ツーリング業界レポート)。

工作機械の稼働率とオペレーターの効率性への影響

標準化されたERシステムは、独自のホルダーと比較してセットアップトレーニング時間を65%短縮します。エラープルーフ設計により、無人運転時のツールミスマッチ事故の94%を排除可能で、レンチ調整回数の削減によりオペレーター1シフトあたり23分の時間節約が実現します。これは1台あたり年間7,200ドルの労働コスト削減に換算されます。

フライス加工、ドリル加工およびマイクロマシニングにおける剛性および加工性能

軸方向および横方向荷重下における動的剛性

ERコレットに 8 度角が付いていることは,圧力を1つの場所に集中させる代わりに, ツール・シャフに沿って圧力を分散させるため, より良い動的硬さを与えます. 2023年の最近のテストでは ER 16モデルは 250ニュートンの横向き力にさらされたときに 0.004ミリメートル未満しか動かないことがわかりました 液圧工具ホルダーと同じ性能ですが 導入コストは約35%安くなります どうしてそうなるの? 均衡のある弾性変形特性により,精度が最も重要な複雑な多軸操作でも ツールが正しく位置づけられる.

ケーススタディ: 高速アルミフレーシングにおけるER 16

航空宇宙部品メーカーでの試作では、ER 16チャックが7075 T6アルミニウムのフライス加工において、セットネジホルダーと比較して金属除去速度を32%向上(382 cm³/min)させました。この改善は工作機械の剛性と工具形状の間で最適化されたバランスによるものであり、18,000回転/分での運転中に発生する調和振動を最小限に抑える上で重要な要因です。

神話の払拭:軽~中負荷用途におけるERチャックの実力

古くなった誤解とは異なり、現代のERシステムは現在では15~25馬力のマシニングセンタにも十分対応可能です。焼入れ鋼材(54 HRC)でのテストでは、ER 40チャックが1,200 N·mの切削トルクをスリップすることなく維持し、繰り返しの重荒取り工程において標準的なウェルドンホルダーよりも18%優れた性能を示しました。

最適な使用例:エンドミル、ドリル、タップ、および多軸加工セットアップ

ERチャックは、精度を犠牲にすることなく迅速な工具交換が求められる用途に最適です。

- マイクロドリリング(Ø 0.1~3 mm)におけるサブマイクロン級の偏心制御

- リーチの長い工具を使用した複雑な5軸プロファイリング作業

- 位置精度±0.005 mm以内のタップ加工(閉じ穴)

- シャンク部の安定したサポートにより工具たわみを防止する高速送りフライス加工