摩擦溶接プロセスとその基本メカニズムの理解

摩擦溶接とは何か、そしてその仕組みは?

摩擦接合は、金属を溶かすのではなく、動きと圧力を使って部品を結合する金属接合の一種です。片方の部品がもう一方に対して回転したり前後に動いたりしながら力を加えて押し付けられると、接触面に熱が発生します。この熱により金属表面が十分に軟化するまで温度が上昇しますが、完全に溶けることはありません。その後起こる現象は非常に興味深いものです。原子が動き始め、部品同士の間に強固な結合が形成されます。さまざまな産業における材料接合方法の最新の調査によると、摩擦接合は従来の溶接方法と比較して、約15~30%強い継手を生成することが示されています。これは、強度が最も重要となる自動車部品や航空機部品の製造において特に価値があります。

固相接合の主な物理的原理

この技術は、摩擦によって熱が発生し、材料が塑性変形し、そして動的再結晶と呼ばれる現象が同時に起こるという、3つの主要なプロセスに基づいています。通常の溶接方法との違いは、このプロセス中に材料が実際に溶融しない点にあります。溶融が起こらないことで、気孔(ポロシティ)の発生や後に亀裂が生じるといった厄介な問題を回避できます。真の特徴は、材料が微視的なレベルで互いにしっかりと結合する点です。このような接合は非常に強度が高いため、応力が大きな問題となる場所での使用がエンジニアに好まれます。例えば、毎分数千回転するタービンシャフトや、過酷な条件下でも故障せずに耐えなければならない電気自動車(EV)のバッテリー内部の部品などが該当します。

摩擦溶接技術における熱生成方法の比較

異なる摩擦溶接機では、それぞれ固有の熱生成戦略を採用しています:

- ローター :10,000~30,000回転/分で部品を回転させ、アクスルなどの円筒形部品に最適です。

- リニア :シートメタルやタービンブレードなど、非円形の形状に対して振動運動を使用します。

- 摩擦攪拌接合(FSW) :回転するツールが溶接線に沿って材料を softened し、一体化させるもので、航空宇宙および造船業界におけるアルミニウムパネルの接合に広く使用されています。

これらの方法では、母材の融点の60~90%の間で温度を維持し、構造的完全性を保ちながら十分な塑性を確保します。

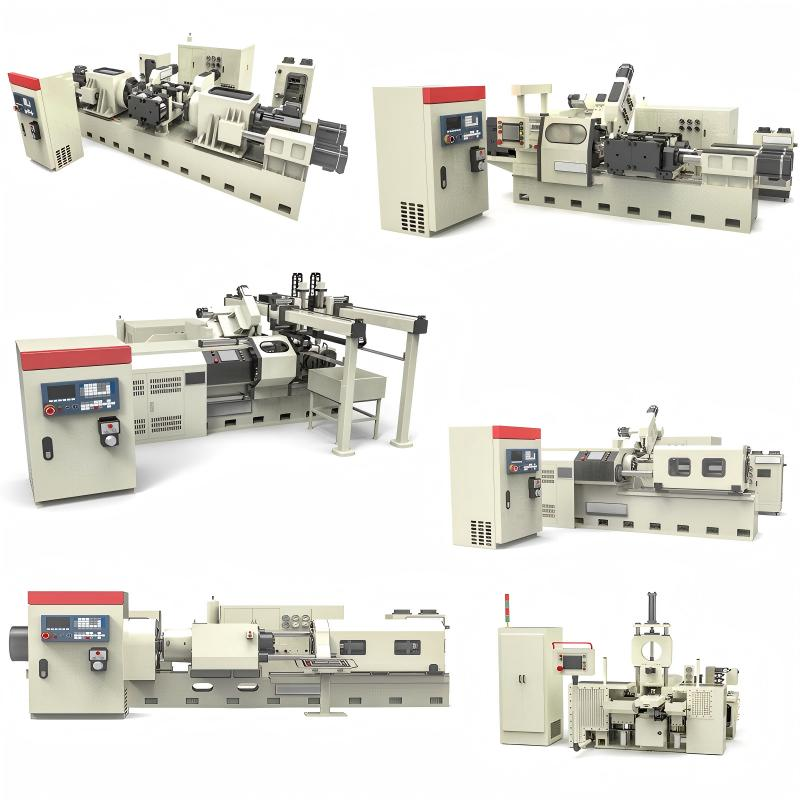

摩擦接合機の種類とその理想的な用途

回転式、直動式、および摩擦攪拌接合(FSW):主な違い

摩擦溶接機には、作業中の移動方法に応じて回転式、直線式、および攪拌摩擦溶接(FSW)の3つの主要なタイプがあります。回転式は、一方の部品が静止しているもう一方の部品に対して回転することで作動し、対称性が最も重要となる自動車のアクスルや油圧シリンダーのロッドなどに最適です。直線式摩擦溶接は代わりに往復運動を行い、タービンブレードアセンブリなど複雑な形状を持つ表面でも強固な接合を実現します。攪拌摩擦溶接(FSW)はまったく異なるアプローチを取ります。この方式では、消耗しない特殊なツールを使用して材料を実際に溶かすことなく混合・接合します。この技術は電気自動車のバッテリーパックやさまざまな航空機部品で一般的に使用されるアルミニウム合金の加工において特に優れた性能を発揮します。『Frontiers in Mechanical Engineering』誌の研究によると、アルミニウム部品において、従来の融解溶接法と比較してFSWは欠陥を15%から最大30%程度まで低減できる可能性があります。

直結駆動、慣性駆動、およびハイブリッドマシン:使用ケースに応じた技術の選定

動力伝達方式は機械の性能を差別化します:

- 直結駆動マシン 連続回転を実現し、持続的なトルクが必要な厚肉鋼管に適しています。

- 慣性駆動システム フライホイールに蓄えられたエネルギーを正確な短時間パルスで放出するため、熱入力が最小限のチタン製ファスナーの溶接に最適です。

- ハイブリッドマシン 両方の技術を組み合わせており、銅-アルミニウムのバスタブなど異種金属の中量生産における効率を最適化します。

材料の板厚、継手設計、生産量に基づいて選定

機械の選択は、実際には材料の厚さや生産要件によって異なります。例えば、慣性溶接は約10mm以下の薄いチタン板に最適で、急速に加熱できるため効果的です。一方で、ダイレクトドライブ方式はより厚い鋼材にも対応でき、場合によっては最大150mmの厚さまで処理可能です。継手設計に関しては、形状を正確に設計することが非常に重要です。例えばアルミ押出材では、他の構造よりもT継手を使用することで、現場でのテスト結果によるとFSWサイクル時間が約22%短縮されるのが一般的です。現在、大量生産を行う企業の多くはロボットによるFSW方式を採用しています。しかし、研究施設では鉄とマグネシウム合金など新しい金属の組み合わせを試す際に、モジュール式ハイブリッド装置を使い続けている傾向があります。

| 機械の種類 | 動作方法 | 最適な適用例 | 物質的相容性 |

|---|---|---|---|

| ローター | 回転式 | シャフト、ロッド | 鋼、チタン、銅合金 |

| リニア | 振動式 | タービンブレード、平面接合部 | チタン、ニッケル合金 |

| 摩擦攪拌溶接(FSW) | ツール回転+移動 | アルミパネル、EVバッテリートレイ | アルミニウム、マグネシウム、銅 |

数千個のアルミ製バスバーを毎日生産する場合でも、カスタム航空宇宙部品を製造する場合でも、プロジェクト要件に応じた機械能力のマッチングを行うことで、最適な品質とコスト効率を確保します。

摩擦溶接機を評価するための重要な仕様

出力、クランプ力、および軸方向負荷容量の要件

機械の出力は、高強度材料を扱う際に本当に重要な差を生み出します。2023年の産業界の最近の研究によると、150 kN(約33,700ポンドフォース)未満の軸方向荷重しか扱えない機械では、厚さ25mmを超える継手の処理に困難を伴う傾向があります。締め付け圧力の設定も非常に重要です。例えば自動車のドライブシャフト溶接では、高速回転中に部品が滑動しないようにするために、通常25~40 MPaの圧力が必要です。多くの経験豊富なエンジニアは、余裕として20~30%程度の追加容量を持つ機械を選択することを推奨しています。これにより、新しい材料が登場した場合や、将来的に予期せず生産量が増加した場合にも対応できる余地が生まれます。

材質対応範囲:アルミニウム、鋼、チタン、および特殊合金

すべての機械が各種材料に対して同等の性能を発揮するわけではありません。アルミニウムは劣化を防ぐために350〜550°Cの厳しい熱管理を必要とし、チタンは酸化を防ぐために不活性ガスシールドを必要とします。2023年のポーネマン研究所の分析によると、製造業者の63%が多材料対応プロセスにおいて適応型熱プロファイリングを重視しています。互換性に影響を与える主な要因には以下のものが含まれます。

- 摩擦係数の変動(一般的な金属間で0.45〜0.78)

- 最大ひずみ速度耐性(例:6061-T6アルミニウムでは15%、304L鋼では28%)

- 溶接後熱処理システムとの統合

精度、再現性、および一貫した出力を実現するためのCNC統合

産業用に設計されたマシンは、閉ループCNCシステムにより、位置決め精度を約0.03 mmまで高めることができます。これは航空機や医療機器の部品製造においてほぼ必須です。最新の統計によると、現在販売されているシステムの約92%がリアルタイムでのトルク監視機能を搭載しており、製造業者からの報告では、従来の手作業による方法と比較して欠陥が約42%減少しています(最近の製造研究で指摘されています)。大量生産を行う際、システムが加工材料の状態をセンサーで検知し、その情報をもとにパラメータを自動的に調整できることが極めて重要です。これにより、合金の組成が異なるバッチ間でも溶接品質の一貫性が保たれます。

摩擦攪拌溶接(FSW)装置:産業用途と研究開発用途

産業用と実験室規模のFSW装置

産業用FSW機械においては、耐久性と生産速度が最優先事項です。ほとんどの施設では、レールに取り付けられた頑丈な固定フレーム式システムを採用しており、世界中の設置台数の約4分の3を占めています。これらの強力なマシンは、航空機の外板や船体セクションの製造といった大規模な作業を日々こなしています。一方、実験室用装置はまったく異なるアプローチを取っています。研究用のセットアップでは、単なる強度よりも適応性が重視され、モジュール式の構成部品により、新しい金属の組み合わせを試したり、実験中に工程変数を調整したりするのに最適です。ただし、明らかなトレードオフがあります。標準的な実験室モデルは最大で約50キロニュートンの圧力を発生できるのに対し、本格的な製造には250キロニュートン以上が必要ですが、この制限は、研究者がいつでもツールをすばやく交換して全く新しいテストを設定できる点で相殺されています。

工具の回転速度、走行速度、およびダウンフォース制御

産業用FSW機械は良好な結果を得るためにかなり厳密なパラメータ内で動作する必要があります。多くの機械は800~2000回転/分の範囲で、速度変動を約1%に抑えて運転され、製造現場で必要な一貫した溶接を実現しています。クローズドループサーボは、材料上を移動する速度に対して実際にリアルタイムで調整を行い、通常は毎分20~500mmの範囲です。これはアルミ製バッテリートレイなど、精度が重要なものの溶接において特に重要です。一方、研究目的では、より広い運転範囲(場合によっては100回転/分から3000回転/分まで)を持つ異なるシステムも利用可能です。これらの装置には手動制御機能も備わっており、研究者は標準的な生産設備では不可能な方法で材料の実験を行うことができます。科学者たちはこのような装置を好んで使用しており、チタンなどの金属が回転速度の急激な変化を受けた際に何が起こるかを、マイクロ単位の分解能で観察することが可能になるからです。

スマートFSWマシン:IoTの統合とリアルタイム監視

最新のFSWマシンにはIoTセンサーが搭載されており、工具の摩耗状況、消費電力(kWh単位で測定)、および表面下の品質を追跡しています。昨年の研究によると、こうしたスマートシステムにより廃棄物を約18%削減できることが示されています。これは、振動を通じて厄介な内部空隙を検出できるためです。クラウド接続されたこれらのプラットフォームは、その場での電気抵抗に関するセンサー情報に基づき、溶接中の圧力を5〜25キロニュートンの間で自動調整します。この機能は、導電性の異なる金属同士(EVバッテリーパック内の銅とアルミニウム部品の接合など)を接合する際に特に重要です。

従来の溶融接合法に比べた摩擦接合機の利点

優れた継手品質:気孔、割れ、変形なし

溶融を回避することで、摩擦溶接は気孔、割れ、残留応力など、溶融に関連する一般的な欠陥を排除します。2024年の研究では、攪拌摩擦溶接された航空宇宙部品は 欠陥が98%少なく アーク溶接された同等品と比較して、優れた結果を示しました。この固相溶接プロセスの性質により、熱歪みも最小限に抑えられ、タービンシャフトや油圧シリンダーにとって重要な寸法精度が維持されます。

エネルギー 効率 と 環境 益

摩擦溶接は、2023年に造船所でのいくつかの最近の調査結果によると、従来の溶融接合技術と比較して約70%少ないエネルギーしか使用しない。このプロセスはシールドガスや追加の溶加材も必要としないため、運転コストが低く抑えられ、環境にも優しい。アルミニウム製造工場での実例では、摩擦溶接に切り替えた結果、炭素排出量が大幅に削減された。各装置を摩擦溶接に置き換えるごとに、年間約12メトリックトンの温室効果ガスを削減することに成功した。このような削減は、金属加工作業における長期的な持続可能性目標を考える上で、確かに顕著な違いを生み出す。

高品質で異種金属を接合する

摩擦接合は、通常はうまく結合しない金属間、例えば鋼とアルミニウムや銅とチタンの接合においても非常に強固な接続を実現します。こうした組み合わせは従来の溶接法では問題を引き起こすことが多かったのですが、2024年の最近の研究によると、摩擦接合で接合されたアルミニウムと銅を試験したところ、その強度がリベット接合と比べて約35%向上していました。これは電気自動車の軽量化にとっても大きな意味を持ちます。自動車メーカーは、今やアルミニウム製フレーム構造体に導電性の高い銅部品を直接組み込むことが可能になり、将来的に接合部が破損する心配がなくなりました。

溶接が依然として好まれる場合

利点があるにもかかわらず、摩擦接合は普遍的に適用できるわけではありません。以下の用途では、溶融接合法が必要です。

- 溶融フィラー材の浸透を必要とする鋳鉄の修理

- 152 mm(6インチ)を超える極めて厚い断面の接合

- 外観上の溶接ビードが重要な建築用途

最近の研究によると、溶接接合は小ロットで低精度が許容され、非重要部品を対象とする作業において 22%のコスト優位性 を維持している。