L'impatto economico della durata degli utensili

Nel mondo preciso del tornio, la durata di un utensile da taglio è direttamente collegata alla produttività, ai costi di lavorazione e alla qualità dei pezzi. L'usura prematura degli utensili provoca frequenti interruzioni per il cambio degli stessi, finiture superficiali non uniformi e costi diretti per la sostituzione delle pastiglie o degli utensili. Prolungare la vita operativa di ciascun utensile da taglio non è solo un obiettivo tecnico; è una strategia fondamentale per migliorare l'efficienza e la redditività del reparto di lavorazione. Comprendendo i fattori che contribuiscono all'usura e adottando un approccio rigoroso nella gestione dei parametri di lavorazione e nella manutenzione degli utensili, gli operatori possono aumentare significativamente la loro durata. Questa guida illustra metodi pratici ed efficaci per proteggere il vostro investimento negli utensili da taglio e ottenere risultati superiori e costanti.

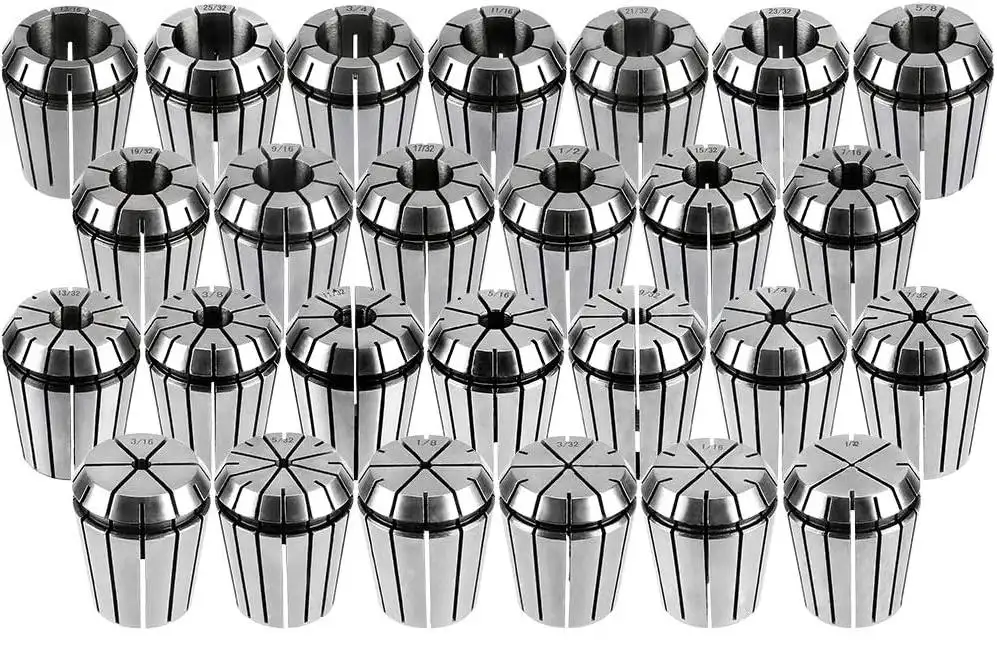

Selezione della geometria e del grado dell'utensile corretti

Il percorso verso una maggiore durata degli utensili inizia prima del primo taglio, con la selezione fondamentale dell'utensile appropriato in base al materiale e all'operazione. La scelta della qualità dell'inserito, sia essa al carburo, ceramica o nitruro di boro cubico, deve corrispondere al materiale del pezzo in lavorazione. Utilizzare, ad esempio, una qualità progettata per l'acciaio su una lega temprata provocherebbe un rapido usura. Altrettanto importante è la geometria dell'inserito, inclusi l'angolo di spoglia, l'angolo di inclinazione e il design del frantuma-trucioli. Una geometria con angolo di spoglia positivo riduce le forze di taglio e la generazione di calore, elemento vantaggioso per una lunga durata dell'utensile nelle operazioni di finitura. Il frantuma-trucioli deve essere scelto in modo da controllare efficacemente il flusso dei trucioli in relazione alla profondità di taglio e all'avanzamento, evitando il bloccaggio dei trucioli che potrebbe danneggiare lo spigolo di taglio.

Ottimizzazione delle velocità di taglio e degli avanzamenti

I fattori probabilmente più significativi che influenzano la durata dell'utensile sono la velocità di taglio e l'avanzamento. L'uso di una velocità di taglio eccessivamente elevata genera un intenso calore all'interfaccia tra utensile e pezzo, accelerando la deformazione termica e l'usura a crateri sulla pastiglia. Al contrario, lavorare a una velocità troppo bassa può causare l'accumulo di materiale sul tagliente, per cui il materiale del pezzo si salda al bordo di taglio, provocando una finitura superficiale scadente e, alla fine, la frattura del tagliente. La soluzione consiste nell'operare entro i valori raccomandati dal produttore per la specifica combinazione di utensile e materiale del pezzo. Un approccio rigoroso prevede l'iniziare con velocità e avanzamento conservativi ed effettuare piccole regolazioni in base al suono del taglio, al colore dei trucioli e all'usura osservata sull'utensile, dando sempre priorità a un processo di lavorazione stabile e controllato rispetto alla velocità pura.

Implementazione di strategie efficaci di refrigerazione e lubrificazione

Gestire il calore è fondamentale per mantenere un vantaggio competitivo. L'uso strategico del refrigerante può estendere notevolmente la vita dell'utensile riducendo la temperatura di taglio e lubrificando l'interfaccia tra l'utensile e il truciolo. Per molti materiali, un sistema a refrigerazione abbondante è altamente efficace. Tuttavia, l'applicazione deve essere costante e mirata precisamente alla zona di taglio. In alcune applicazioni, come nella lavorazione della ghisa, la lavorazione a secco può essere preferibile per evitare shock termici, che potrebbero causare microfessurazioni negli inserti in metallo duro. Per materiali difficili che induriscono per deformazione, o per finiture ad alta velocità, sistemi di refrigerazione interna all'utensile in grado di fornire refrigerante ad alta pressione direttamente sul bordo di taglio possono controllare efficacemente il calore, spezzare i trucioli ed espellerli, proteggendo così l'utensile da danni abrasivi e termici.

Garantire la rigidità nell'allestimento di lavorazione

La mancanza di rigidità nel setup del tornio è un killer silenzioso degli utensili da taglio. Ogni vibrazione o ronzio provoca micro-urti sullo spigolo di taglio, causando scheggiature e rottura prematura. Per massimizzare la rigidità occorrono diversi passaggi. Primo, ridurre al minimo lo sbalzo dell'utensile inserendo il portautensile nel portapunta il più possibile. Secondo, assicurarsi che il pezzo sia adeguatamente sostenuto, utilizzando una contropunta per parti più lunghe al fine di prevenire flessioni. Terzo, selezionare il portautensile più robusto adatto all'operazione. Un setup solido smorza le vibrazioni, permette parametri di lavorazione più aggressivi e fa sì che la forza di taglio venga assorbita dalla struttura della macchina anziché danneggiare lo spigolo fragile dell'utensile, garantendo un taglio più pulito e una maggiore durata dell'utensile.

Stabilire una Routine Proattiva di Manutenzione degli Utensili

Infine, l'estensione della vita degli utensili si basa su un regime proattivo di manutenzione e ispezione. Ciò implica controllare regolarmente gli utensili alla ricerca di segni di usura, come usura del fianco, usura a intaglio o craterizzazione, prima che portino a un guasto catastrofico. L'uso di un microscopio o di una lente di ingrandimento potente permette un monitoraggio preciso. Ruotare le piastre in un utensile intercambiabile a più spigoli prima che un singolo tagliente si consumi eccessivamente può aiutare a mantenere prestazioni costanti. Inoltre, è fondamentale conservare correttamente utensili e piastre per evitare scheggiature e danni. Trattando gli utensili con cura, monitorandone attentamente lo stato e sostituendoli nel momento ottimale, gli operatori possono ottenere costantemente il massimo valore da ciascun utensile, garantendo una produzione di alta qualità e riducendo i costi operativi.

Indice

- L'impatto economico della durata degli utensili

- Selezione della geometria e del grado dell'utensile corretti

- Ottimizzazione delle velocità di taglio e degli avanzamenti

- Implementazione di strategie efficaci di refrigerazione e lubrificazione

- Garantire la rigidità nell'allestimento di lavorazione

- Stabilire una Routine Proattiva di Manutenzione degli Utensili