Comprensione del Processo di Saldatura a Frizione e delle Meccaniche Fondamentali

Cos'è la Saldatura a Frizione e Come Funziona?

La saldatura per attrito funziona come un tipo di unione metallica in cui le parti vengono unite mediante movimento e pressione, invece di essere fuse. Quando un pezzo ruota o si muove avanti e indietro contro un altro mentre viene premuto con forza, il calore si accumula tra di loro. La temperatura diventa sufficientemente alta da ammorbidire le superfici metalliche senza però fonderle. Quello che accade successivamente è piuttosto interessante: gli atomi iniziano a muoversi e formano un collegamento solido tra i pezzi. Un'analisi recente sui metodi di unione dei materiali in diversi settori mostra che la saldatura per attrito produce giunti circa dal 15 al 30 percento più resistenti rispetto ai metodi di saldatura tradizionali. Ciò la rende particolarmente preziosa per la produzione di componenti automobilistici e aerospaziali, dove la resistenza è fondamentale.

Principi fisici fondamentali dell'unione in stato solido

Questa tecnica funziona grazie a tre fenomeni principali che avvengono contemporaneamente: l'attrito genera calore, il materiale subisce una deformazione plastica e si verifica un processo chiamato ricristallizzazione dinamica. Ciò che la differenzia dai metodi di saldatura tradizionali è che durante il processo nulla si fonde effettivamente. Quando non avviene fusione, si evitano fastidiosi problemi come la formazione di piccoli fori (porosità) o lo sviluppo di crepe in seguito. La vera magia avviene quando i materiali si uniscono a livello microscopico. Questi tipi di connessioni sono estremamente resistenti, motivo per cui gli ingegneri amano utilizzarle in contesti dove lo stress meccanico è un fattore critico. Si pensi agli alberi delle turbine che ruotano a migliaia di giri al minuto oppure ai componenti all'interno delle batterie dei veicoli elettrici, che devono resistere a condizioni estreme senza cedere.

Metodi di generazione del calore nelle diverse tecniche di saldatura per attrito

Diverse macchine per la saldatura per attrito impiegano strategie distinte per la generazione del calore:

- Rotante : Fa ruotare i pezzi a 10.000-30.000 giri/min, ideale per componenti cilindrici come alberi.

- Lineare : Utilizza un movimento oscillante per geometrie non circolari, come lamiere o pale di turbine.

- Saldatura per attrito con punta rotante (FSW) : Uno strumento rotante ammorbidisce e compatta i materiali lungo la linea di saldatura, ampiamente utilizzato per pannelli in alluminio nell'aerospaziale e nella cantieristica.

Questi metodi mantengono temperature comprese tra il 60% e il 90% del punto di fusione dei materiali base, garantendo sufficiente plasticità preservando l'integrità strutturale.

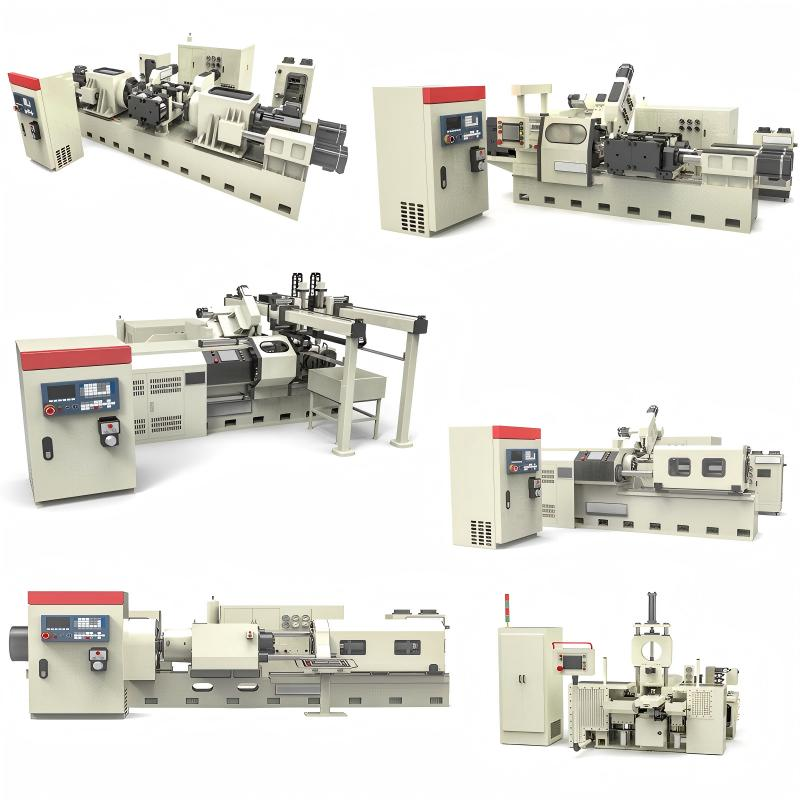

Tipi di macchine per saldatura per attrito e le loro applicazioni ideali

Rotativa, Lineare e Saldatura per attrito con punta rotante (FSW): Differenze principali

Esistono tre tipi principali di macchine per la saldatura a frizione in base al modo in cui si muovono durante il funzionamento: rotativa, lineare e saldatura a frizione con punta meccanica (FSW). Il metodo rotativo funziona quando una parte ruota contro un'altra che rimane ferma, risultando particolarmente indicato per componenti come alberi delle automobili o steli di cilindri idraulici, dove la simmetria è fondamentale. La saldatura a frizione lineare si muove avanti e indietro, creando giunzioni solide anche su superfici complesse, come quelle presenti negli insiemi di pale di turbine. La saldatura a frizione con punta meccanica (FSW) adotta un approccio completamente diverso. Queste macchine utilizzano uno strumento speciale, che non viene consumato nel processo, per mescolare i materiali senza portarli allo stato fuso. Questa tecnica si distingue soprattutto nell'impiego con leghe di alluminio comunemente usate nei pacchi batteria dei veicoli elettrici e in vari componenti aeronautici. Secondo studi pubblicati sulla rivista Frontiers in Mechanical Engineering, l'FSW può ridurre i difetti del 15% fino anche al 30% rispetto ai tradizionali metodi di saldatura per fusione applicati a parti in alluminio.

Macchine a trasmissione diretta, ad inerzia e ibride: abbinare la tecnologia ai casi d'uso

La trasmissione di potenza differenzia le prestazioni della macchina:

- Macchine a trasmissione diretta forniscono una rotazione continua, adatte a tubi d'acciaio con sezioni spesse che richiedono coppia costante.

- Sistemi ad inerzia rilasciano l'energia accumulata nel volano in impulsi precisi, ideali per saldare elementi di fissaggio in titanio con minimo apporto termico.

- Macchine Ibride combinano entrambe le tecnologie, ottimizzando l'efficienza per produzioni medie di metalli dissimili come barre collettrici rame-alluminio.

Selezione in base allo spessore del materiale, alla progettazione del giunto e al volume di produzione

La scelta della macchina dipende davvero dallo spessore del materiale e dai requisiti di produzione. Ad esempio, la saldatura ad inerzia è ideale per sottili lamiere di titanio sotto i circa 10 mm perché si riscalda molto rapidamente. Al contrario, i sistemi a trasmissione diretta possono gestire pezzi d'acciaio molto più spessi, arrivando talvolta fino a 150 mm di spessore. Per quanto riguarda la progettazione del giunto, ottenere la geometria corretta fa una grande differenza. Prendiamo ad esempio le estrusioni di alluminio: l'uso di giunti a T invece di altre configurazioni riduce tipicamente i tempi di ciclo FSW di circa il 22%, secondo test sul campo. La maggior parte dei produttori ad alto volume ha oggi optato per soluzioni FSW robotizzate. Tuttavia, i centri di ricerca tendono a mantenere configurazioni ibride modulari quando sperimentano nuove combinazioni di metalli, come acciaio miscelato con leghe di magnesio.

| Tipo di Macchina | Metodo di movimento | Migliori Applicazioni | Compatibilità materiale |

|---|---|---|---|

| Rotante | Rotazionale | Alberi, barre | Acciaio, titanio, leghe di rame |

| Lineare | Oscillatorio | Pale di turbina, interfacce piane | Titanio, leghe di nichel |

| Friction Stir (FSW) | Rotazione dell'utensile + avanzamento | Pannelli in alluminio, vassoi per batterie di veicoli elettrici | Alluminio, magnesio, rame |

Abbinare le capacità della macchina ai requisiti del progetto — sia che si producano migliaia di barre collettrici in alluminio al giorno oppure componenti personalizzati per l'aerospaziale — garantisce un'ottimale qualità ed efficienza dei costi.

Specifica critica per la valutazione di una macchina per saldatura a frizione

Requisiti di potenza, forza di serraggio e capacità di carico assiale

L'output di potenza di una macchina fa davvero la differenza quando si lavora con materiali ad alta resistenza. Macchine che gestiscono carichi assiali inferiori a 150 kN (circa 33.700 libbre di forza) tendono ad avere problemi con giunti più spessi di circa 25 mm, secondo recenti studi del settore industriale del 2023. Anche ottenere la pressione di serraggio corretta è importante. Prendiamo ad esempio la saldatura degli alberi motore automobilistici: di solito serve una pressione compresa tra 25 e 40 MPa solo per evitare che le parti scivolino mentre ruotano a elevate velocità. La maggior parte degli ingegneri esperti consiglia di optare per macchine con una capacità aggiuntiva del 20-30 percento. Questo lascia spazio per l'espansione futura, quando arriveranno nuovi materiali o quando la produzione aumenterà inaspettatamente.

Compatibilità dei Materiali: Alluminio, Acciaio, Titanio e Leghe Speciali

Non tutte le macchine hanno prestazioni equivalenti con materiali diversi. L'alluminio richiede un controllo termico rigoroso (350-550°C) per evitare il degrado, mentre il titanio necessita di una protezione con gas inerti per prevenire l'ossidazione. Un'analisi del Ponemon Institute del 2023 ha rivelato che il 63% dei produttori dà priorità ai profili termici adattivi per flussi di lavoro multimatematici. I fattori chiave che influenzano la compatibilità includono:

- Variazioni del coefficiente di attrito (0,45-0,78 nei metalli più comuni)

- Tolleranza massima al tasso di deformazione (ad esempio, 15% per alluminio 6061-T6 rispetto al 28% per acciaio 304L)

- Integrazione con sistemi di trattamento termico post-saldatura

Precisione, ripetibilità e integrazione CNC per un'uscita costante

Le macchine progettate per l'uso industriale possono raggiungere un'accuratezza posizionale fino a circa 0,03 mm grazie ai sistemi CNC a ciclo chiuso, che sono praticamente indispensabili nella produzione di componenti per aeroplani o dispositivi medici. Le ultime statistiche mostrano che attualmente circa il 92% dei sistemi è dotato di monitoraggio in tempo reale della coppia, e i produttori segnalano approssimativamente il 42% in meno di difetti rispetto ai tradizionali metodi manuali, come indicato nelle recenti ricerche nel settore manifatturiero. Quando si eseguono grandi volumi di produzione, la possibilità che il sistema aggiusti automaticamente i parametri in base alle caratteristiche dei materiali rilevate durante il processo fa tutta la differenza. Ciò mantiene costante la qualità delle saldature anche quando diversi lotti contengono leghe con composizioni variabili.

Macchine per Saldatura a Attrito Misto (FSW): Applicazioni Industriali vs. Ricerca e Sviluppo

Attrezzature FSW Industriali vs. di Scala Laboratoriale

Per quanto riguarda le macchine industriali per il FSW, la durata e la velocità di produzione sono le priorità principali. La maggior parte degli impianti utilizza sistemi robusti a telaio fisso montati su rotaie, che rappresentano circa i tre quarti di tutte le installazioni nel mondo. Queste macchine resistenti eseguono lavori impegnativi come la costruzione di pannelli per fusoliere aeronautiche e sezioni di carene navali giorno dopo giorno. All'estremo opposto dello spettro, l'equipaggiamento da laboratorio adotta un approccio completamente diverso. Gli impianti di ricerca puntano sull'adattabilità piuttosto che sulla potenza bruta, grazie ai componenti modulari che li rendono ideali per provare nuove combinazioni di metalli o modificare le variabili del processo durante gli esperimenti. Il compromesso è evidente: mentre i modelli standard da laboratorio possono generare una pressione massima di circa 50 chilonewton, contro i più di 250 necessari per lavorazioni produttive serie, questo limite è compensato dalla rapidità con cui i ricercatori possono sostituire gli utensili e configurare test completamente nuovi ogni volta che necessario.

Controllo della Velocità di Rotazione dell'Utensile, della Velocità di Avanzamento e della Forza di Pressione

Le macchine industriali FSW devono operare entro parametri piuttosto stretti per ottenere buoni risultati. La maggior parte lavora tra 800 e 2000 giri al minuto con una variazione di velocità di circa l'1% per ottenere saldature costanti, necessarie negli ambienti produttivi. I servomotori in loop chiuso effettuano effettivamente aggiustamenti in tempo reale della velocità di avanzamento lungo il materiale, tipicamente compresa tra 20 e 500 mm al minuto. Questo aspetto è molto importante quando si saldano elementi come i cassoni batteria in alluminio, dove la precisione è fondamentale. A scopo di ricerca, tuttavia, esistono sistemi diversi che offrono intervalli operativi molto più ampi, a volte che vanno da 100 fino a 3000 giri al minuto. Questi sistemi sono dotati anche di controlli manuali, consentendo ai ricercatori di sperimentare sui materiali in modi non possibili con le normali attrezzature di produzione. Gli scienziati apprezzano particolarmente queste configurazioni perché permettono loro di analizzare ciò che accade quando metalli come il titanio subiscono brusche variazioni di velocità di rotazione, anche a risoluzioni misurate in micron.

Macchine FSW intelligenti: integrazione IoT e monitoraggio in tempo reale

Le più recenti macchine FSW sono dotate di sensori IoT che monitorano l'usura degli utensili, il consumo energetico (misurato in kW per ora) e verificano la qualità al di sotto della superficie. Una ricerca dell'anno scorso ha indicato che questi sistemi intelligenti possono ridurre gli sprechi di circa il 18%, principalmente perché rilevano quegli fastidiosi vuoti interni attraverso le vibrazioni. Queste piattaforme connesse al cloud regolano la pressione applicata durante la saldatura tra 5 e 25 chilonewton in base alla resistenza elettrica rilevata in quel momento. Questa caratteristica risulta particolarmente importante quando si lavorano metalli con diverse conduttività elettriche, ad esempio nel collegamento di parti in rame e alluminio all'interno dei pacchi batteria dei veicoli EV, dove la precisione è fondamentale.

Vantaggi delle macchine per saldatura a frizione rispetto ai metodi tradizionali a fusione

Qualità superiore del giunto: assenza di porosità, crepe o distorsioni

Evitando la fusione, la saldatura per attrito elimina difetti comuni legati alla fusione come porosità, crepe e tensioni residue. Uno studio del 2024 ha dimostrato che componenti aerospaziali saldati con tecnica a frizione e agitazione presentavano il 98% in meno di difetti rispetto ai corrispettivi saldati ad arco. La natura allo stato solido del processo riduce al minimo anche le distorsioni termiche, mantenendo la precisione dimensionale fondamentale per alberi delle turbine e cilindri idraulici.

Efficienza energetica e benefici ambientali

La saldatura per attrito utilizza effettivamente circa il 70 percento di energia in meno rispetto alle tradizionali tecniche di fusione, secondo alcune recenti scoperte nei cantieri navali del 2023. Il processo non richiede gas di protezione né materiali aggiuntivi, il che significa costi operativi più bassi e un minore impatto ambientale. Un esempio pratico proviene da un impianto di produzione di alluminio che ha adottato la saldatura per attrito, registrando una significativa riduzione dell'impronta di carbonio. Sono riusciti a ridurre le emissioni di gas serra di circa 12 tonnellate metriche all'anno per ogni macchina convertita. Questo tipo di riduzione fa una differenza evidente quando si considerano gli obiettivi di sostenibilità a lungo termine per le operazioni di lavorazione dei metalli.

Giunzione di metalli dissimili con elevata integrità

La saldatura per attrito crea connessioni davvero solide tra metalli che normalmente non si combinano bene, come l'acciaio che incontra l'alluminio o il rame che si unisce al titanio; queste combinazioni spesso causano problemi nei metodi di saldatura tradizionali. Alcune recenti ricerche del 2024 hanno mostrato che, quando hanno testato alluminio e rame uniti tramite saldatura per attrito, la resistenza era circa il 35 percento superiore rispetto a quella ottenuta con i rivetti. Questo fa una grande differenza anche nella produzione di auto elettriche più leggere. I costruttori possono ora inserire direttamente parti in rame conduttivo all'interno di strutture in alluminio senza preoccuparsi che il collegamento possa cedere nel tempo.

Quando la saldatura per fusione potrebbe essere ancora preferita

Nonostante i suoi vantaggi, la saldatura per attrito non è applicabile universalmente. I metodi a fusione restano necessari per:

- La riparazione della ghisa, che richiede la penetrazione di materiale d'apporto fuso

- L'unione di sezioni estremamente spesse superiori ai 152 mm (6 pollici)

- Applicazioni architettoniche in cui l'estetica del cordone di saldatura visibile è importante

Studi recenti indicano che la saldatura per fusione mantiene un vantaggio di costo del 22% per lavori su piccola scala e a bassa precisione che coinvolgono parti non critiche.

Indice

- Comprensione del Processo di Saldatura a Frizione e delle Meccaniche Fondamentali

- Tipi di macchine per saldatura per attrito e le loro applicazioni ideali

- Specifica critica per la valutazione di una macchina per saldatura a frizione

- Macchine per Saldatura a Attrito Misto (FSW): Applicazioni Industriali vs. Ricerca e Sviluppo

- Vantaggi delle macchine per saldatura a frizione rispetto ai metodi tradizionali a fusione