निरंतर मशीनिंग सटीकता के लिए उच्च प्रिसिजन और न्यूनतम रनआउट

सीएनसी ऑपरेशन में टूल रनआउट और टी. आई. आर. की समझ

टूल रनआउट, टोटल इंडिकेटर रीडिंग (टी. आई. आर.) के रूप में मापा जाता है, सीएनसी मशीनिंग गुणवत्ता को असमान कटिंग बल बनाकर सीधे प्रभावित करता है। सटीक इंजीनियरिंग अध्ययनों के अनुसार, स्टील मिलिंग में 0.01 मिमी का टी. आई. आर. भी टूल जीवन को 30% तक कम कर सकता है और सतह की खुरदरापन 40% तक बढ़ा सकता है।

ईआर कॉलेट्स सममित क्लैंपिंग बल को कैसे प्राप्त करते हैं

ईआर कोलेट्स एक ढलान वाले डिज़ाइन का उपयोग करते हैं जो टूल शैंक के 360° पर क्लैम्पिंग बल को समान रूप से वितरित करता है। यह यांत्रिक लाभ सेटस्क्रू होल्डर्स की तुलना में अरीय विचलन को 62% तक कम कर देता है, और मानक ईआर 20 विन्यास में संकेंद्रता को 0.005 मिमी से कम बनाए रखता है।

वास्तविक दुनिया के अनुप्रयोगों में ईआर 20 बनाम साइड लॉक होल्डर्स: मापी गई प्रदर्शन

हाल की सीएनसी मशीनिंग तुलना से पता चलता है कि एल्युमीनियम मिलिंग में ईआर 20 कोलेट्स 0.003–0.008 मिमी टी.आई.आर. प्रदान करते हैं, जबकि साइड लॉक होल्डर्स के लिए यह 0.012–0.025 मिमी होता है। कम कंपन के परिणामस्वरूप 18% तेज़ फीड दर और एंड मिल के जीवन में 25% की वृद्धि होती है, जैसा कि उच्च परिशुद्धता मशीनिंग अनुसंधान में दस्तावेजीकृत किया गया है।

आधुनिक ईआर डिज़ाइन में उप-0.003 मिमी टी.आई.आर. की ओर उन्नति

अगली पीढ़ी के ईआर कोलेट्स अब तीन कोणीय ढलान और अत्यधिक परिशुद्ध ग्राइंडिंग के माध्यम से 0.003 मिमी से कम टी.आई.आर. मान प्राप्त करते हैं। सख्त स्टील ड्रिलिंग ऑपरेशन के 2023 के विश्लेषण में यह दिखाया गया है कि पारंपरिक कोलेट्स की तुलना में इन सुधारित डिज़ाइनों से बोर व्यास विचलन में 73% की कमी आती है।

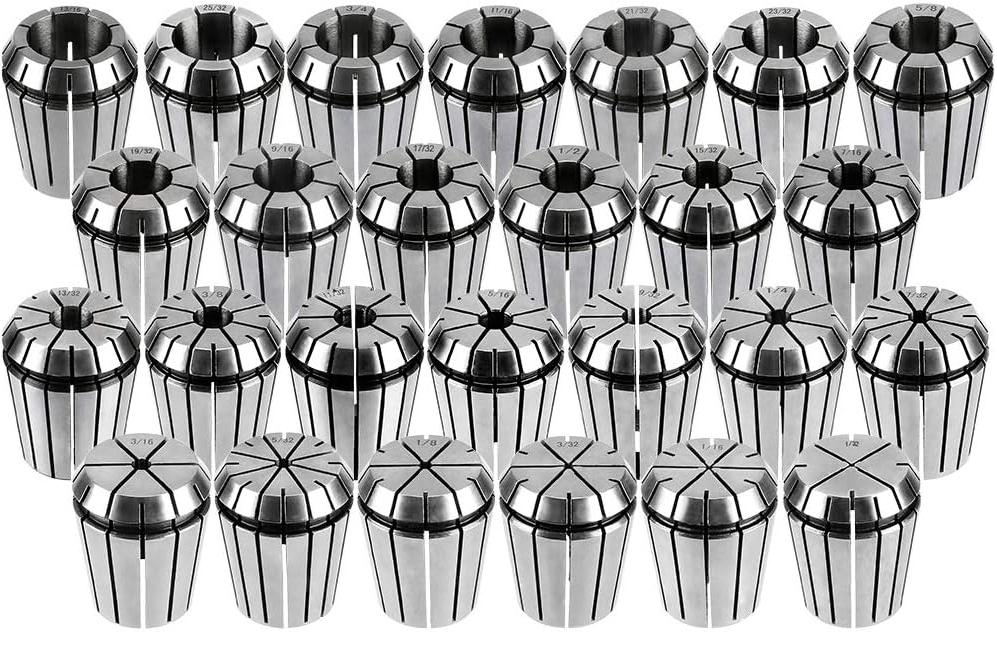

उपकरण व्यासों में चपेट की चौड़ी सीमा और प्रणाली की बहुमुखी प्रतिभा

व्यापक व्यास अनुकूलन क्षमता को सक्षम करने वाला लचीला विरूपण सिद्धांत

चपेट के मामले में ER कोलेट्स वास्तव में अच्छी बहुमुखी प्रतिभा प्रदान करते हैं क्योंकि वे नियंत्रित तरीके से लचीले ढंग से विरूपित होते हैं। खंडित डिज़ाइन उन्हें विभिन्न व्यासों में त्रिज्या दिशा में संपीड़ित होने की अनुमति देता है, जबकि केंद्रित रहना भी जारी रखते हैं। मानक ER 32 मॉडल को उदाहरण के रूप में लें, यह उपकरण के शैंक आकार में लगभग प्लस या माइनस 1 मिमी के अंतर को संभाल सकता है। इसे संभव बनाने का कारण कोलेट का विशिष्ट आकार है। इंजीनियरों ने इन भागों को इस तरह से डिज़ाइन किया है कि संपीड़न के दौरान तनाव समान रूप से फैल जाए। इससे उपकरणों के फिसलने को रोकने में मदद मिलती है, जो सीएनसी स्पिंडल पर मशीनों को उनकी अधिकतम गति पर चलाते समय बहुत महत्वपूर्ण होता है। विभिन्न आकार के उपकरणों के साथ काम करने वाली दुकानों को यह विशेषता विशेष रूप से मूल्यवान लगती है।

केस अध्ययन: 1–13 मिमी तक के उपकरणों को संभालने वाली एक ER 32 प्रणाली

2023 निर्माण दक्षता रिपोर्ट के अनुसार, एक एयरोस्पेस सुविधा ने केवल ER 32 मानकीकरण में बदलाव करके टूलहोल्डर इन्वेंट्री को लगभग दो तिहाई तक कम कर दिया। वहां के कर्मचारी एक ही कोलेट सेटअप के साथ 0.8 मिमी के छोटे माइक्रो ड्रिल और 12.7 मिमी के बड़े रीमर्स दोनों को संभालने में सक्षम थे, जिससे उनके विभिन्न मशीनिंग कार्यों में 0.005 मिमी से कम रनआउट माप प्राप्त हुए। ये ER कोलेट इतने प्रभावी क्यों हैं? उनके डिज़ाइन में प्रगतिशील संपर्क सतहें होती हैं जो वास्तव में थोड़ी छोटी उपकरणों के साथ खुद को समायोजित कर लेती हैं, जिससे सेटअप के दौरान सभी को परेशान करने वाले शिम रिंग्स की आवश्यकता समाप्त हो जाती है।

हीटश्रिंक, साइड लॉक और सेटस्क्रू होल्डर्स की तुलना

| होल्डर प्रकार | क्लैंपिंग रेंज | परिवर्तन समय | लागत/टूल स्थिति |

|---|---|---|---|

| ER कॉलेट | 1–13 मिमी* | 18–25 सेकंड | $35–$80 |

| हीटश्रिंक | तय | 3–5 मिनट | $120–$400 |

| साइड लॉक | तय | 4560 सेकंड | $75–$150 |

| सेटस्क्रू | तय | 30–40 सेकंड | $25–$60 |

DIN 6499 मानकों के अनुसार ER 32 कोलेट विनिर्देश

यह तालिका सख्त क्लैंपिंग बनाए रखते हुए टूल स्थितियों को एकीकृत करने की ER कलेट्स की अद्वितीय क्षमता को दर्शाती है—मिश्रित मात्रा उत्पादन से निपटने वाली सीएनसी मशीनों के लिए एक महत्वपूर्ण लाभ।

मानकीकृत रेंज के साथ कलेट इन्वेंट्री कम करने के लिए रणनीतियाँ

स्मार्ट वर्कशॉप प्रबंधक मिश्रित प्रणाली दृष्टिकोण अपनाकर ER कलेट पर होने वाले खर्चे कम कर देते हैं। वे आमतौर पर 0.5 से लेकर लगभग 7 मिमी तक के छोटे उपकरणों के लिए ER 11 कलेट का उपयोग करते हैं, जबकि 3 से 26 मिमी माप वाले बड़े उपकरणों के लिए ER 40 मॉडल आरक्षित रखते हैं। जब वर्कशॉप अपनी अपेक्षित उपकरण आवश्यकताओं की तुलना कलेट आकारों के लिए मानक DIN विनिर्देशों से करते हैं, तो अक्सर पता चलता है कि वे उनमें से लगभग 8 में से 10 विशेष होल्डर्स को हटा सकते हैं जो केवल एक आकार के लिए उपयुक्त होते हैं। अधिकांश अनुभवी तकनीशियन अपने कलेट को वास्तविक टूल शैंक व्यास से लगभग 3 से 5 प्रतिशत बड़ा रखते हैं। इससे कलेट को हजारों क्लैंपिंग संचालन के दौरान घिसावट और क्षति को संभालने के लिए कुछ अतिरिक्त स्थान मिल जाता है, इससे पहले कि यह विकृत होना या पूरी तरह विफल होना शुरू हो जाए।

ईआर कोलेट प्रणालियों की लागत दक्षता और दीर्घकालिक स्थायित्व

सख्त ईआर कोलेट की कम इकाई लागत और उच्च पहनने के प्रति प्रतिरोध

उच्च गुणवत्ता वाले सख्त स्टील से निर्मित ईआर कोलेट आमतौर पर ऊष्मा सिकुड़ने या हाइड्रोलिक विकल्पों की तुलना में लगभग 60 से 80 प्रतिशत सस्ते होते हैं। इनमें 58 से 62 एचआरसी के बीच की सतह कठोरता रेटिंग भी बेहतर होती है, जो संचालन के दौरान घर्षण संबंधी समस्याओं को कम करने में मदद करती है। मानक सेटस्क्रू डिज़ाइन बार-बार कसने और ढीला करने के बाद पहने जाने के लिए प्रवृत्त होते हैं, लेकिन ईआर कोलेट अपने लचीले विरूपण गुणों के कारण अलग तरीके से काम करते हैं, जो धातु संपर्क घर्षण को काफी कम कर देते हैं। उद्योग के नेताओं ने पाया है कि सीएनसी मशीनिंग वातावरण में उपयोग करने पर ये कोलेट नियमित टूल होल्डर्स की तुलना में लगभग दो से तीन गुना अधिक समय तक चलते हैं। कुछ मॉडल 0.005 मिलीमीटर से कम रनआउट बनाए रखते हुए 20 हजार से अधिक क्लैम्पिंग चक्रों को संभाल सकते हैं, जो उच्च परिशुद्धता विनिर्माण अनुप्रयोगों के लिए इन्हें अत्यंत विश्वसनीय बनाता है।

स्वामित्व की कुल लागत: कम प्रतिस्थापन, लंबी सेवा अवधि

2023 में सीएनसी टूलिंग लागत पर हाल ही में किए गए एक अध्ययन के अनुसार, साइड लॉक विकल्पों के साथ रहने वालों की तुलना में ईआर कोलेट प्रणालियों पर स्विच करने वाली दुकानों में प्रतिस्थापन दर में भारी कमी आई। संख्याएँ वास्तव में प्रभावशाली हैं—पांच वर्ष की अवधि में लगभग 72% कम प्रतिस्थापन की आवश्यकता हुई। इन प्रणालियों को इतना अच्छा काम करने का राज क्या है? नाइट्राइड कोटिंग्स और अत्यधिक सटीक ग्राउंड टेपर्स का मिश्रण एल्युमीनियम के साथ काम करते समय होने वाली परेशान करने वाली सूक्ष्म वेल्डिंग समस्या को रोकता है। अधिकांश दुकानों की रिपोर्ट है कि उनके कोलेट्स 8 से 12 महीने तक चलते हैं, भले ही 24/5 संचालन में लगातार चल रहे हों। और एक और फायदा भी है। ऑपरेटरों को हीट श्रिंक होल्डर्स के साथ आने वाले विशेष लुब्रिकेंट्स या जटिल थर्मल एक्सपेंशन प्रणालियों के लिए अतिरिक्त खर्च का सामना नहीं करना पड़ता। बस प्रदर्शन के बलिदान के बिना पैसे की बचत होती है।

प्रारंभिक निवेश और दीर्घकालिक बचत के बीच संतुलन

हीट श्रिंक सिस्टम को आमतौर पर शुरुआत में लगभग 8,000 से 15,000 डॉलर के इंडक्शन गियर की आवश्यकता होती है, लेकिन ईआर कोलेट्स पर स्विच करने से दुकानों को अपने प्रारंभिक टूल होल्डिंग खर्चों पर 30% से 50% तक की बचत हो सकती है। प्रति माह लगभग 3,000 पार्ट्स चलाने वाले एक सामान्य सीएनसी ऑपरेशन के लिए, ये बचत भी काफी जल्दी लाभ देना शुरू कर देती हैं। अधिकांश दुकानों को सिर्फ एक वर्ष से थोड़े अधिक समय में अपना निवेश वापस मिल जाता है क्योंकि उन्हें टूल स्लिपेज की बहुत कम समस्याएं होती हैं और घिसे हुए टेपर्स की मरम्मत पर पैसा खर्च करने की आवश्यकता नहीं होती। और एक अतिरिक्त लाभ यह भी है: डीआईएन 6499 मानक का अर्थ है कि विभिन्न निर्माताओं के टूल एक-दूसरे के साथ बिना किसी रुकावट के काम करते हैं। यह संगतता भविष्य में और अधिक धन की बचत करती है क्योंकि ब्रांड बदलने या ऑपरेशन विस्तार करते समय मशीनों को महंगे रीट्रोफिट्स की आवश्यकता नहीं होती।

त्वरित टूल परिवर्तन और मानकीकृत अदला-बदली (DIN 6499)

ईआर कोलेट सिस्टम त्वरित परिवर्तन क्षमता और सार्वभौमिक संगतता के माध्यम से सीएनसी टूल प्रबंधन को बदल देते हैं, जो सीधे तौर पर आधुनिक निर्माण की लचीलापन की मांग को पूरा करते हैं।

त्वरित ER कॉलेट स्वैप के साथ उच्च मिश्रण उत्पादन को सुव्यवस्थित करना

विभाजित कॉलर डिज़ाइन 30 सेकंड से कम समय में टूल परिवर्तन की अनुमति देता है—पारंपरिक सेट स्क्रू होल्डर्स की तुलना में 83% तेज। यह दक्षता उच्च परिवर्तनशीलता वाले वातावरण में महत्वपूर्ण साबित होती है, जहाँ दैनिक 15+ टूल स्वैप करने वाली दुकानें प्रति मशीन साप्ताहिक 3.7 उत्पादक घंटे पुनः प्राप्त करती हैं।

DIN 6499 के तहत वैश्विक मानकीकरण और मशीनों के बीच संगतता

ISO 15488 मानक (DIN 6499) वैश्विक CNC उपकरणों के 92% भाग में सटीक 8° टेपर कोणों और एकीकृत थ्रेड विनिर्देशों की आवश्यकता होती है। यह अंतरसंचालनीयता ऑटोमोटिव निर्माताओं को 5-अक्ष मिल्स और स्विस लेथ्स के बीच ER 32 टूलिंग साझा करने की अनुमति देती है, जिससे प्रति मशीन होल्डर लागत में वार्षिक $18,600 की कमी आती है (2023 टूलिंग इंडस्ट्री रिपोर्ट)।

मशीन अपटाइम और ऑपरेटर दक्षता पर प्रभाव

मानकीकृत ईआर प्रणाली स्वामित्व वाले होल्डर की तुलना में सेटअप प्रशिक्षण के समय में 65% की कमी करती हैं। त्रुटि-रहित डिज़ाइन बिना रोशनी के संचालन में उपकरण के गलत मिलान की 94% घटनाओं को खत्म कर देती है, जबकि कम रिंच समायोजन प्रति ऑपरेटर शिफ्ट में 23 मिनट की बचत करता है—जो प्रति मशीन वार्षिक 7,200 डॉलर की श्रम बचत के रूप में होती है।

मिलिंग, ड्रिलिंग और सूक्ष्म मशीनीकरण में कठोरता और मशीनीकरण प्रदर्शन

अक्षीय और पार्श्व भार के तहत गतिशील कठोरता

ईआर कोलेट्स पर 8 डिग्री का ढलान उन्हें बेहतर गतिशील कठोरता प्रदान करता है क्योंकि यह एक स्थान पर दबाव केंद्रित करने के बजाय औजार के शैंक के साथ चुप्पी बल को फैला देता है। 2023 में हुई हालिया परीक्षणों में पाया गया कि 250 न्यूटन के पार्श्व बल के अधीन होने पर ईआर 16 मॉडल केवल 0.004 मिलीमीटर से कम स्थानांतरित होते हैं। यह लगभग हाइड्रोलिक औजार धारकों के समान प्रदर्शन स्तर है, लेकिन लागत लगभग 35 प्रतिशत कम है। ऐसा क्या संभव बनाता है? संतुलित लचीले विरूपण गुण जो औजारों को सही ढंग से स्थित रखते हैं, भले ही जटिल बहु-अक्ष संचालन के दौरान भी, जहाँ सटीकता सबसे अधिक महत्वपूर्ण होती है।

केस अध्ययन: उच्च गति एल्यूमीनियम मिलिंग में ईआर 16

एयरोस्पेस पार्ट्स निर्माता में एक उत्पादन परीक्षण में 7075 T6 एल्युमीनियम के मिलिंग में सेट स्क्रू होल्डर्स की तुलना में ER 16 कॉलेट्स द्वारा 32% अधिक धातु निकालने की दर (382 cm³/min) प्राप्त करना दर्शाया गया। इस सुधार का श्रेय मशीन कठोरता और उपकरण ज्यामिति के बीच अनुकूलित संतुलन को दिया गया—जो 18,000 RPM संचालन के दौरान हार्मोनिक कंपन को कम करने में एक महत्वपूर्ण कारक है।

हल्के से मध्यम उपयोग के अनुप्रयोगों में ER कॉलेट्स: एक मिथक का खंडन

पुरानी मान्यताओं के विपरीत, आधुनिक ER प्रणाली अब 15–25 HP मशीनिंग सेंटर्स को प्रभावी ढंग से संभालती हैं। कठोर इस्पात (54 HRC) घटकों पर परीक्षणों में दिखाया गया कि ER 40 कॉलेट्स बार-बार भारी रफिंग चक्रों में मानक वेल्डन होल्डर्स से 18% बेहतर प्रदर्शन करते हुए 1,200 N·m कटिंग टोक़ को बिना फिसलाव के सहन कर सकते हैं।

उपयुक्त उपयोग के मामले: एंड मिल्स, ड्रिल्स, टैप्स और मल्टी एक्सिस सेटअप

ER कॉलेट्स उन अनुप्रयोगों में उत्कृष्ट प्रदर्शन करते हैं जहां सटीकता को बरकरार रखते हुए त्वरित उपकरण परिवर्तन की आवश्यकता होती है:

- उप-माइक्रोन रनआउट नियंत्रण के साथ सूक्ष्म ड्रिलिंग (Ø 0.1–3 mm)

- बढ़ी हुई पहुंच वाले उपकरणों का उपयोग करके जटिल 5-अक्ष प्रोफाइलिंग संचालन

- अंधे छेद में < 0.005 मिमी स्थिति विचलन के साथ टैपिंग संचालन

- उच्च फीड मिलिंग जहां लगातार शैंक समर्थन उपकरण विक्षेप को रोकता है

विषय सूची

- निरंतर मशीनिंग सटीकता के लिए उच्च प्रिसिजन और न्यूनतम रनआउट

- उपकरण व्यासों में चपेट की चौड़ी सीमा और प्रणाली की बहुमुखी प्रतिभा

- ईआर कोलेट प्रणालियों की लागत दक्षता और दीर्घकालिक स्थायित्व

- त्वरित टूल परिवर्तन और मानकीकृत अदला-बदली (DIN 6499)

- मिलिंग, ड्रिलिंग और सूक्ष्म मशीनीकरण में कठोरता और मशीनीकरण प्रदर्शन