घर्षण वेल्डिंग प्रक्रिया और मूल यांत्रिकी की समझ

घर्षण वेल्डिंग क्या है और यह कैसे काम करती है?

घर्षण वेल्डिंग धातु जोड़ने के एक प्रकार के रूप में काम करती है, जहाँ भागों को उन्हें पिघलाने के बजाय गति और दबाव का उपयोग करके जोड़ा जाता है। जब एक टुकड़ा दूसरे के खिलाफ घूमता है या आगे-पीछे हिलता है और उन्हें बल के साथ एक साथ धकेला जाता है, तो उनके बीच ऊष्मा उत्पन्न होती है। तापमान इतना अधिक हो जाता है कि धातु की सतहें मुलायम हो जाती हैं, लेकिन वास्तव में पिघलती नहीं हैं। इसके बाद जो होता है वह काफी दिलचस्प है - परमाणु चारों ओर घूमने लगते हैं और टुकड़ों के बीच एक मजबूत कनेक्शन बनाते हैं। सामग्री को जोड़ने के तरीकों पर विभिन्न उद्योगों की एक हालिया झलक यह दिखाती है कि नियमित वेल्डिंग विधियों की तुलना में घर्षण वेल्डिंग लगभग 15 से 30 प्रतिशत अधिक मजबूत जोड़ उत्पन्न करती है। इससे यह विशेष रूप से कार के भागों और विमान घटकों के निर्माण के लिए मूल्यवान बन जाता है, जहाँ ताकत सबसे अधिक महत्वपूर्ण होती है।

ठोस-अवस्था जोड़ने के प्रमुख भौतिक सिद्धांत

यह तकनीक तीन मुख्य चीजों पर आधारित काम करती है: घर्षण से ऊष्मा उत्पन्न होती है, सामग्री प्लास्टिक रूप से विकृत हो जाती है, और गतिशील पुनःक्रिस्टलीकरण (डायनामिक रीक्रिस्टलाइजेशन) जैसी एक प्रक्रिया चलती रहती है। इसे सामान्य वेल्डिंग विधियों से अलग करने वाली बात यह है कि प्रक्रिया के दौरान कुछ भी वास्तव में पिघलता नहीं है। जब कुछ पिघलता नहीं है, तो हम छोटे-छोटे छिद्र (पोरोसिटी) बनने या बाद में दरारें आने जैसी परेशानियों से बच जाते हैं। वास्तविक जादू तब होता है जब सामग्री सूक्ष्म स्तर पर वास्तव में एक दूसरे में ताला बिठा लेती हैं। इस तरह के कनेक्शन बेहद मजबूत होते हैं, जिसके कारण इंजीनियर उन्हें ऐसे स्थानों पर उपयोग करना पसंद करते हैं जहाँ तनाव एक बड़ी समस्या होती है। उन टरबाइन शाफ्ट के बारे में सोचिए जो हजारों आरपीएम पर घूम रहे हों या इलेक्ट्रिक वाहन बैटरियों के भीतर के भाग जो कठोर परिस्थितियों में भी खराब न होने के लिए मजबूती से टिके रहना चाहिए।

घर्षण वेल्डिंग तकनीकों में ऊष्मा उत्पादन के तरीके

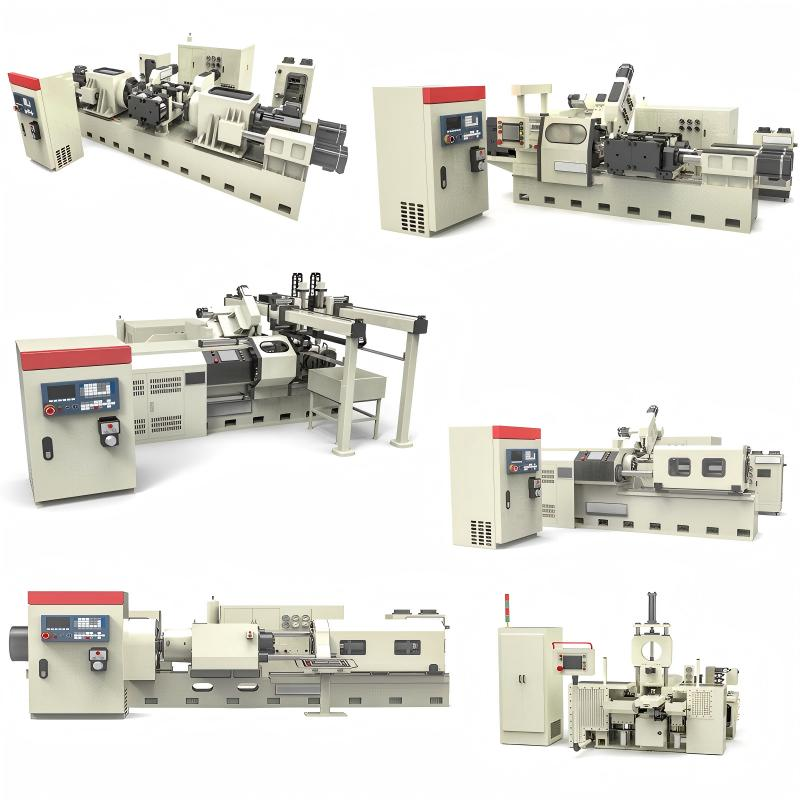

विभिन्न घर्षण वेल्डिंग मशीनें ऊष्मा उत्पादन के अलग-अलग तरीकों का उपयोग करती हैं:

- घूर्णन : एक्सल जैसे बेलनाकार घटकों के लिए आदर्श, 10,000-30,000 RPM पर भागों को घुमाता है।

- रैखिक : शीट धातु या टरबाइन ब्लेड जैसी गैर-वृत्ताकार ज्यामिति के लिए दोलन गति का उपयोग करता है।

- घर्षण मिलावट वेल्डिंग (FSW) : एक घूर्णन उपकरण वेल्ड रेखा के साथ सामग्री को नरम और सघन बनाता है, जिसका व्यापक रूप से एयरोस्पेस और जहाज निर्माण में एल्यूमीनियम पैनल के लिए उपयोग किया जाता है।

ये विधियाँ आधार सामग्री के संगलन बिंदु के 60-90% के बीच तापमान बनाए रखती हैं, जो संरचनात्मक अखंडता को बरकरार रखते हुए पर्याप्त लचीलापन सुनिश्चित करती हैं।

घर्षण वेल्डिंग मशीनों के प्रकार और उनके आदर्श अनुप्रयोग

रोटरी, लीनियर और घर्षण मिलावट वेल्डिंग (FSW): प्रमुख अंतर

संचालन के दौरान वे कैसे गति करती हैं, इसके आधार पर घर्षण वेल्डिंग मशीनों के तीन मुख्य प्रकार होते हैं: रोटरी, रैखिक, और घर्षण स्टर वेल्डिंग (FSW)। रोटरी विधि तब काम करती है जब एक भाग दूसरे स्थिर भाग के विरुद्ध घूमता है, जिससे यह कार एक्सल या हाइड्रोलिक सिलेंडर रॉड जैसी चीजों के लिए उत्तम होती है जहाँ सममिति सबसे अधिक महत्वपूर्ण होती है। रैखिक घर्षण वेल्डिंग बजाय आगे-पीछे जाती है, टरबाइन ब्लेड असेंबली में पाए जाने वाले जैसे जटिल सतहों पर भी मजबूत बंधन बनाती है। घर्षण स्टर वेल्डिंग पूरी तरह से अलग दृष्टिकोण अपनाती है। ये मशीनें एक विशेष उपकरण का उपयोग करती हैं जो प्रक्रिया में खपत नहीं होता है और सामग्री को वास्तव में पिघलाए बिना एक साथ मिलाता है। यह तकनीक इलेक्ट्रिक वाहन बैटरी पैक और विभिन्न विमान घटकों में आमतौर पर उपयोग किए जाने वाले एल्युमीनियम मिश्र धातुओं पर काम करते समय विशेष रूप से प्रभावी होती है। मैकेनिकल इंजीनियरिंग जर्नल के फ्रंटियर्स के अध्ययनों के अनुसार, एल्युमीनियम भागों के लिए पारंपरिक फ्यूजन वेल्डिंग विधियों की तुलना में FSW दोषों को लगभग 15% से लेकर 30% तक कम कर सकती है।

डायरेक्ट ड्राइव, जड़ता और संकर मशीनें: उपयोग के मामलों के अनुरूप प्रौद्योगिकी का चयन

शक्ति संचरण मशीन के प्रदर्शन को अलग करता है:

- डायरेक्ट-ड्राइव मशीनें लगातार घूर्णन प्रदान करती हैं, जो लगातार टॉर्क की आवश्यकता वाले मोटे-खंड वाले स्टील पाइपों के लिए उपयुक्त हैं।

- जड़ता-संचालित प्रणाली सटीक विस्फोट में भंडारित फ्लाईव्हील ऊर्जा को मुक्त करती है, जो न्यूनतम तापीय निवेश के साथ टाइटेनियम फास्टनरों को वेल्ड करने के लिए आदर्श है।

- संकर मशीनें दोनों प्रौद्योगिकियों को जोड़ती हैं, तांबा-एल्यूमीनियम बसबार जैसी असमान धातुओं के मध्यम आयतन उत्पादन के लिए दक्षता को अनुकूलित करती हैं।

सामग्री की मोटाई, जोड़ के डिजाइन और उत्पादन मात्रा के आधार पर चयन

मशीनरी के चयन की सामग्री की मोटाई और उत्पादन आवश्यकताओं पर निर्भरता होती है। उदाहरण के लिए, लगभग 10 मिमी से कम मोटाई वाली पतली टाइटेनियम शीट्स के लिए जड़त्व वेल्डिंग बहुत अच्छी होती है क्योंकि यह बहुत तेजी से गर्म हो जाती है। इसके विपरीत, डायरेक्ट ड्राइव सिस्टम मोटे स्टील के भागों को संभाल सकते हैं, कभी-कभी 150 मिमी तक की मोटाई तक। जोड़ के डिजाइन के मामले में, ज्यामिति को सही करने से बहुत अंतर पड़ता है। उदाहरण के लिए, एल्युमीनियम एक्सट्रूज़न के लिए - अन्य विन्यासों के बजाय T-जोड़ का उपयोग करने से फ़ील्ड परीक्षणों के अनुसार आमतौर पर FSW साइकिल के समय में लगभग 22% की कमी आती है। इन दिनों अधिकांश उच्च मात्रा वाले उत्पादक रोबोटिक FSW के मार्ग पर चले गए हैं। लेकिन शोध सुविधाएं नए धातु संयोजनों जैसे स्टील के साथ मैग्नीशियम मिश्र धातुओं के साथ प्रयोग करते समय आमतौर पर मॉड्यूलर हाइब्रिड सेटअप के साथ रहती हैं।

| मशीन प्रकार | गति विधि | सर्वश्रेष्ठ उपयोग | सामग्री संगतता |

|---|---|---|---|

| घूर्णन | गति परिवर्तनीय | शाफ्ट, छड़ें | इस्पात, टाइटेनियम, तांबे के मिश्र धातु |

| रैखिक | दोलनी | टरबाइन ब्लेड, समतल इंटरफेस | टाइटेनियम, निकल मिश्र धातु |

| घर्षण स्टर वेल्डिंग (FSW) | उपकरण घूर्णन + यात्रा | एल्युमीनियम पैनल, इवी बैटरी ट्रे | एल्युमीनियम, मैग्नीशियम, तांबा |

प्रोजेक्ट आवश्यकताओं के अनुरूप मशीन क्षमताओं का मिलान करना—चाहे दैनिक रूप से हजारों एल्युमीनियम बसबार का उत्पादन कर रहे हों या कस्टम एयरोस्पेस घटक बना रहे हों—इससे उच्चतम गुणवत्ता और लागत दक्षता सुनिश्चित होती है।

घर्षण वेल्डिंग मशीन का मूल्यांकन करने के लिए महत्वपूर्ण विनिर्देश

आवश्यकताएँ: शक्ति, जकड़ने का बल और अक्षीय भार क्षमता

उच्च शक्ति वाली सामग्री के साथ काम करते समय एक मशीन का शक्ति आउटपुट वास्तव में सब कुछ बदल देता है। 2023 में औद्योगिक क्षेत्र के हालिया अध्ययनों के अनुसार, 150 kN अक्षीय भार (लगभग 33,700 पाउंड बल) से कम संभालने वाली मशीनों को लगभग 25 मिमी से अधिक मोटाई वाले जोड़ों के साथ समस्या होने की संभावना होती है। क्लैम्पिंग दबाव को सही ढंग से निर्धारित करना भी महत्वपूर्ण है। उदाहरण के लिए, ऑटोमोटिव ड्राइवशाफ्ट वेल्डिंग को उच्च गति पर घूमते समय फिसलने से रोकने के लिए आमतौर पर केवल 25 से 40 MPa की आवश्यकता होती है। अधिकांश अनुभवी इंजीनियर लगभग 20 से 30 प्रतिशत अतिरिक्त क्षमता वाली मशीनों के साथ जाने का सुझाव देते हैं। यह तब तक विकास के लिए जगह देता है जब नई सामग्री आती है या जब उत्पादन अप्रत्याशित रूप से बढ़ जाता है।

सामग्री सुसंगतता: एल्यूमीनियम, स्टील, टाइटेनियम, और विदेशी मिश्र धातुएं

सभी मशीनें सामग्रियों के आधार पर समान रूप से प्रदर्शन नहीं करती हैं। एल्युमीनियम को निम्नीकरण से बचने के लिए तंग तापीय नियंत्रण (350-550°C) की आवश्यकता होती है, जबकि टाइटेनियम ऑक्सीकरण रोकने के लिए निष्क्रिय गैस शील्डिंग की मांग करता है। 2023 के पोनमन इंस्टीट्यूट विश्लेषण में पता चला कि 63% निर्माता बहु-सामग्री कार्यप्रवाह के लिए अनुकूली तापीय प्रोफाइलिंग को प्राथमिकता देते हैं। संगतता को प्रभावित करने वाले प्रमुख कारक इस प्रकार हैं:

- घर्षण गुणांक में भिन्नता (सामान्य धातुओं में 0.45-0.78)

- अधिकतम विकृति दर सहनशीलता (उदाहरण के लिए, 6061-T6 एल्युमीनियम के लिए 15% बनाम 304L इस्पात के लिए 28%)

- उत्तर-वेल्ड ऊष्मा उपचार प्रणालियों के साथ एकीकरण

स्थिर उत्पादन के लिए परिशुद्धता, पुनरावृत्ति और सीएनसी एकीकरण

बंद लूप सीएनसी प्रणालियों क berहते हुए औद्योगिक उपयोग के लिए बनी मशीनें लगभग 0.03 मिमी तक स्थिति सटीकता प्राप्त कर सकती हैं, जो विमानों या चिकित्सा उपकरणों के लिए भाग बनाते समय लगभग आवश्यक होती है। नवीनतम आंकड़ों से पता चलता है कि वर्तमान में लगभग 92% प्रणालियों में वास्तविक समय टोक़ निगरानी की सुविधा है, और हाल के निर्माण अनुसंधान में उल्लिखित अनुसार निर्माता पुरानी पद्धति की तुलना में लगभग 42% कम दोषों की सूचना देते हैं। बड़े उत्पादन आयतन चलाते समय, प्रणाली द्वारा सामग्री के बारे में प्राप्त जानकारी के आधार पर स्वचालित रूप से मापदंडों में समायोजन करना सब कुछ बदल देता है। इससे तब भी वेल्ड की गुणवत्ता स्थिर बनी रहती है जब अलग-अलग बैचों में भिन्न संरचना वाले मिश्र धातु शामिल होते हैं।

घर्षण मिश्र वेल्डिंग (FSW) मशीनें: औद्योगिक बनाम अनुसंधान एवं विकास अनुप्रयोग

औद्योगिक ग्रेड बनाम प्रयोगशाला स्तर के FSW उपकरण

औद्योगिक FSW मशीनों के मामले में, टिकाऊपन और उत्पादन गति सबसे प्रमुख प्राथमिकताएँ होती हैं। अधिकांश सुविधाएँ रेलों पर लगे भारी-भरकम फिक्स्ड फ्रेम सिस्टम पर निर्भर करती हैं, जो विश्व स्तर पर सभी स्थापनाओं के लगभग तीन-चौथाई हिस्से का गठन करते हैं। इन मजबूत मशीनों का उपयोग विमान के ढांचे और जहाज के हल के खंडों के निर्माण जैसे बड़े कार्यों को दिन-प्रतिदिन संभालने के लिए किया जाता है। दूसरी ओर, प्रयोगशाला उपकरण एकदम अलग दृष्टिकोण अपनाते हैं। अनुसंधान सेटअप अत्यधिक शक्ति के बजाय अनुकूलनशीलता पर ध्यान केंद्रित करते हैं, जिसमें उनके मॉड्यूलर घटक प्रयोगों के दौरान नए धातु संयोजनों की जाँच या प्रक्रिया चरों को समायोजित करने के लिए आदर्श बनाते हैं। स्पष्ट समझौता यह है - जबकि मानक प्रयोगशाला मॉडल केवल लगभग 50 किलोन्यूटन तक का दबाव उत्पन्न कर सकते हैं, गंभीर उत्पादन कार्य के लिए 250 से अधिक की आवश्यकता होती है, लेकिन इस सीमा की भरपाई इस बात से हो जाती है कि शोधकर्ता जब चाहें उपकरण बदल सकते हैं और पूरी तरह से नए परीक्षण सेट अप कर सकते हैं।

औजार घूर्णन गति, ट्रांसवर्स दर और डाउन फोर्स नियंत्रण

उद्योग में FSW मशीनों को अच्छे परिणामों के लिए काफी संकीर्ण सीमाओं के भीतर काम करने की आवश्यकता होती है। अधिकांश मशीनें 800 से 2000 RPM के बीच चलती हैं, जिसमें लगभग 1% की गति में भिन्नता होती है, ताकि उत्पादन स्थापनाओं में आवश्यक सुसंगत वेल्ड प्राप्त किए जा सकें। बंद-लूप सर्वो वास्तविक समय में सामग्री पर उनकी गति के अनुसार उनकी गति में समायोजन करते हैं, आमतौर पर 20 से 500 मिमी प्रति मिनट के बीच। यह एल्युमीनियम बैटरी ट्रे जैसी चीजों को वेल्ड करते समय बहुत महत्वपूर्ण होता है, जहाँ सटीकता का विशेष ध्यान रखा जाता है। हालांकि अनुसंधान उद्देश्यों के लिए, विभिन्न प्रणालियाँ उपलब्ध हैं जो काफी व्यापक संचालन सीमा प्रदान करती हैं, कभी-कभी 100 RPM से लेकर 3000 RPM तक भी। इनमें मैनुअल नियंत्रण भी शामिल होते हैं ताकि शोधकर्ता मानक उत्पादन उपकरण पर संभव नहीं होने वाले तरीकों से सामग्री के साथ प्रयोग कर सकें। वैज्ञानिक इन सेटअप्स से बहुत प्रेम करते हैं क्योंकि ये उन्हें यह देखने की अनुमति देते हैं कि टाइटेनियम जैसी धातुओं पर घूर्णन गति में अचानक परिवर्तन होने पर क्या होता है, यहां तक कि माइक्रॉन में मापी गई संकल्प के स्तर पर भी।

स्मार्ट FSW मशीनें: आईओटी एकीकरण और वास्तविक समय पर निगरानी

नवीनतम FSW मशीनों में आईओटी सेंसर लगे होते हैं जो उपकरण के क्षरण, उपयोग की जा रही शक्ति (किलोवाट प्रति घंटा में मापी गई), और सतह के नीचे की गुणवत्ता पर नज़र रखते हैं। पिछले वर्ष के अनुसंधान में संकेत दिया गया था कि इन स्मार्ट प्रणालियों से अपशिष्ट में लगभग 18% की कमी आ सकती है, मुख्य रूप से क्योंकि वे कंपन के माध्यम से उन परेशान करने वाले आंतरिक रिक्त स्थानों का पता लगा सकते हैं। ये क्लाउड से जुड़े मंच उस समय विद्युत प्रतिरोध के बारे में जो संकेत प्राप्त होते हैं, उसके आधार पर वेल्डिंग के दौरान लगाए गए दबाव को 5 से 25 किलोन्यूटन के बीच में समायोजित करते हैं। यह विशेषता तब विशेष रूप से महत्वपूर्ण हो जाती है जब विभिन्न चालकता वाली धातुओं के साथ काम किया जा रहा होता है, जैसे EV बैटरी पैक के अंदर एल्युमीनियम भागों से तांबे को जोड़ना, जहाँ सटीकता सर्वाधिक महत्वपूर्ण होती है।

पारंपरिक फ्यूजन विधियों की तुलना में घर्षण वेल्डिंग मशीनों के लाभ

उत्कृष्ट जोड़ गुणवत्ता: कोई पोरोसिटी, दरार या विकृति नहीं

पिघलने से बचकर, घर्षण वेल्डिंग पोरोसिटी, दरार और अवशिष्ट तनाव जैसे सामान्य फ्यूजन-संबंधित दोषों को खत्म कर देती है। एक 2024 के अध्ययन में दिखाया गया कि घर्षण-मिश्रित-वेल्डेड एयरोस्पेस घटकों में दोष 98% कम थे आर्क-वेल्डेड समकक्षों की तुलना में। प्रक्रिया की ठोस-अवस्था प्रकृति तापीय विकृति को भी न्यूनतम करती है, जो टर्बाइन शाफ्ट और हाइड्रोलिक सिलेंडरों के लिए महत्वपूर्ण आयामी प्राकृतिकता बनाए रखती है।

ऊर्जा की दक्षता और पर्यावरणीय लाभ

घर्षण वेल्डिंग वास्तव में 2023 में शिपयार्ड से प्राप्त कुछ हालिया निष्कर्षों के अनुसार पारंपरिक फ्यूजन तकनीकों की तुलना में लगभग 70 प्रतिशत कम ऊर्जा का उपयोग करती है। इस प्रक्रिया में किसी बचाव गैस या अतिरिक्त भराव सामग्री की आवश्यकता नहीं होती, जिसका अर्थ है कम संचालन लागत और पर्यावरण के लिए भी बेहतर। एक वास्तविक उदाहरण एक एल्युमीनियम निर्माण संयंत्र से आता है, जहाँ उन्होंने घर्षण वेल्डिंग पर स्विच किया और अपने कार्बन फुटप्रिंट में महत्वपूर्ण कमी देखी। उन्होंने प्रत्येक मशीन के रूपांतरण पर प्रति वर्ष लगभग 12 मेट्रिक टन ग्रीनहाउस गैसों में कमी करने में सफलता प्राप्त की। धातु निर्माण ऑपरेशन के लिए दीर्घकालिक स्थिरता लक्ष्यों पर विचार करते समय ऐसी कमी स्पष्ट अंतर बनाती है।

उच्च अखंडता के साथ असमान धातुओं को जोड़ना

घर्षण वेल्डिंग धातुओं के बीच वास्तव में मजबूत कनेक्शन बनाती है जो सामान्यतः एक-दूसरे के साथ अच्छा प्रदर्शन नहीं करते, जैसे स्टील का एल्युमीनियम से मिलना या तांबे का टाइटेनियम से जुड़ना—ये संयोजन आमतौर पर सामान्य वेल्डिंग विधियों में समस्याएं पैदा करते हैं। 2024 में किए गए कुछ हालिया शोध में पाया गया कि जब उन्होंने घर्षण वेल्डिंग द्वारा जोड़े गए एल्युमीनियम और तांबे का परीक्षण किया, तो उसकी मजबूती रिवेट की तुलना में लगभग 35 प्रतिशत बेहतर थी। यह हल्की इलेक्ट्रिक कारों के निर्माण में भी बड़ा अंतर लाता है। कार निर्माता अब एल्युमीनियम फ्रेम संरचनाओं के अंदर सीधे चालक तांबे के भाग लगा सकते हैं बिना यह चिंता किए कि भविष्य में कनेक्शन विफल हो जाएगा।

जब फ्यूजन वेल्डिंग को अभी भी प्राथमिकता दी जा सकती है

अपने लाभों के बावजूद, घर्षण वेल्डिंग सर्वव्यापी रूप से लागू नहीं होती है। फ्यूजन विधियां आवश्यक बनी हुई हैं:

- ढलवां लोहे की मरम्मत के लिए, जिसमें गलित फिलर के प्रवेश की आवश्यकता होती है

- 152 मिमी (6 इंच) से अधिक मोटाई वाले भागों को जोड़ने के लिए

- वास्तुकला अनुप्रयोग जहां दृश्यमान वेल्ड बीड के सौंदर्य महत्वपूर्ण होते हैं

हाल के अध्ययनों से पता चलता है कि फ्यूजन वेल्डिंग गैर-महत्वपूर्ण भागों से संबंधित छोटे बैच, कम सटीकता वाले कार्यों में 22% लागत लाभ बनाए रखती है।

विषय सूची

- घर्षण वेल्डिंग प्रक्रिया और मूल यांत्रिकी की समझ

- घर्षण वेल्डिंग मशीनों के प्रकार और उनके आदर्श अनुप्रयोग

- घर्षण वेल्डिंग मशीन का मूल्यांकन करने के लिए महत्वपूर्ण विनिर्देश

- घर्षण मिश्र वेल्डिंग (FSW) मशीनें: औद्योगिक बनाम अनुसंधान एवं विकास अनुप्रयोग

- पारंपरिक फ्यूजन विधियों की तुलना में घर्षण वेल्डिंग मशीनों के लाभ