Haute précision et faible battement pour une exactitude constante en usinage

Comprendre le battement d'outil et le T.I.R. dans les opérations CNC

Le battement d'outil, mesuré par la lecture totale du comparateur (T.I.R.), affecte directement la qualité de l'usinage CNC en créant des forces de coupe inégales. Même un battement de 0,01 mm peut réduire la durée de vie de l'outil de 30 % et augmenter la rugosité de surface de 40 % en fraisage d'acier, selon des études en ingénierie de précision.

Comment les pinces ER assurent-elles une force de serrage symétrique

Les pinces ER utilisent un design conique qui répartit uniformément la force de serrage sur 360° de la tige de l'outil. Cet avantage mécanique réduit la déflexion radiale jusqu'à 62 % par rapport aux porte-outils à vis de fixation, en maintenant une concentricité inférieure à 0,005 mm dans les configurations ER 20 standard.

Performance mesurée : ER 20 contre porte-outils à verrou latéral dans des applications réelles

Des comparaisons récentes d'usinage CNC révèlent que les pinces ER 20 offrent un battement total compris entre 0,003 et 0,008 mm contre 0,012 à 0,025 mm pour les porte-outils à verrou latéral lors du fraisage d'aluminium. La réduction des vibrations se traduit par des vitesses d'avance 18 % plus élevées et une durée de vie des fraises augmentée de 25 %, comme documenté dans des études sur l'usinage de précision.

Évolutions vers un battement total inférieur à 0,003 mm dans les conceptions modernes de pinces ER

Les pinces ER de nouvelle génération atteignent désormais des valeurs de battement total inférieures à 0,003 mm grâce à des cônes à triple angle et un rectification d'ultra-précision. Une analyse de 2023 portant sur des opérations de perçage en acier trempé montre que ces conceptions améliorées réduisent l'écart de diamètre des alésages de 73 % par rapport aux pinces traditionnelles.

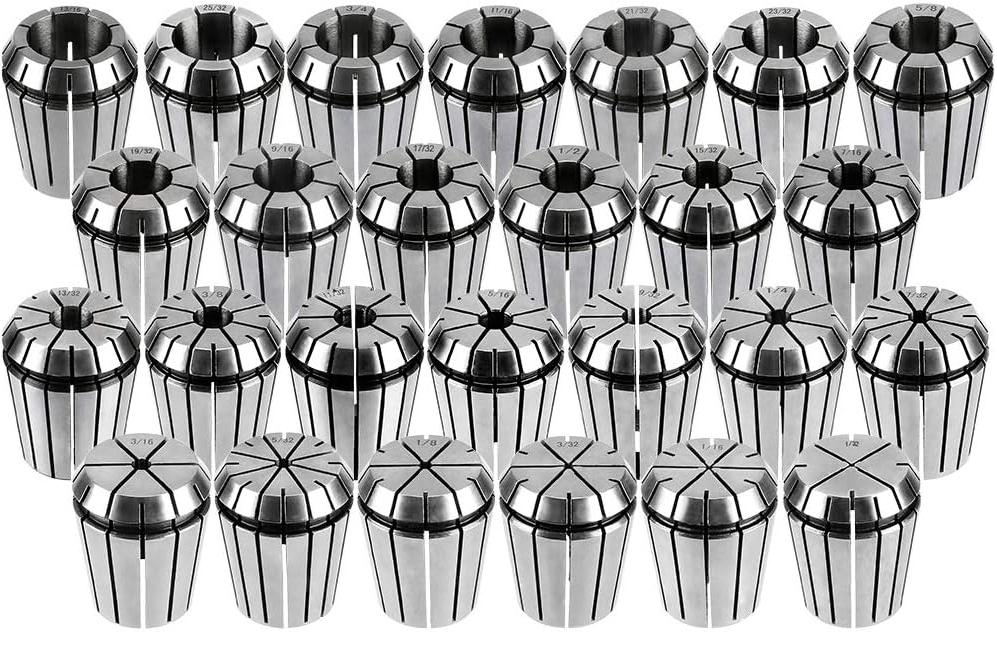

Large plage de serrage et polyvalence du système pour différents diamètres d'outils

Principe de déformation élastique permettant une adaptabilité étendue aux diamètres

Les mandrins ER offrent une très bonne polyvalence en matière de serrage car ils se déforment élastiquement de manière contrôlée. Leur conception segmentée leur permet de se comprimer radialement sur différents diamètres tout en maintenant un centrage précis. Prenons par exemple le modèle standard ER 32, qui peut supporter une différence d'environ plus ou moins 1 mm sur les diamètres des tiges d'outils. Ce fonctionnement est rendu possible grâce à la forme spécifique du mandrin lui-même. Les ingénieurs ont conçu ces pièces de façon à répartir uniformément les contraintes lors de la compression. Cela aide à empêcher les outils de glisser, ce qui est crucial lorsque les machines tournent à vitesse maximale sur des broches CNC. Les ateliers travaillant avec des outils de tailles variées trouvent cette caractéristique particulièrement intéressante.

Étude de cas : Un seul système ER 32 capable de serrer des outils de 1 à 13 mm

Selon le rapport 2023 sur l'efficacité de la production, une usine aérospatiale a réussi à réduire son stock de porte-outils d'environ deux tiers simplement en passant à la standardisation ER 32. Les opérateurs ont pu utiliser des micro-fraises de 0,8 mm aussi bien que des alésoirs plus grands de 12,7 mm avec le même système de mandrin, obtenant des mesures de battement inférieures à 0,005 mm lors de diverses opérations d'usinage. Qu'est-ce qui rend ces mandrins ER si efficaces ? Leur conception intègre des surfaces de contact progressives qui s'ajustent automatiquement lorsqu'elles sont utilisées avec des outils légèrement plus petits, éliminant ainsi le besoin d'anneaux de calage que tout le monde déteste manipuler lors du montage.

Comparaison avec les porte-outils par frettage, serrage latéral et vis de pression

| Type de porte | Plage de serrage | Temps de changement | Coût/position de l'outil |

|---|---|---|---|

| Étau ER | 1–13 mm* | 18–25 secondes | $35–$80 |

| Frettage | Fixé | 3 à 5 minutes | $120–$400 |

| Verrou latéral | Fixé | 4560 secondes | $75–$150 |

| Vis de pression | Fixé | 30–40 secondes | $25–$60 |

Spécifications des mandrins ER 32 selon les normes DIN 6499

Ce tableau illustre la capacité unique des pinces ER de regrouper les positions d'outils tout en maintenant un serrage rigide — un avantage essentiel pour les machines CNC qui gèrent une production de volumes variés.

Stratégies pour réduire le stock de pinces grâce à des gammes standardisées

Les gestionnaires avisés d'ateliers réduisent leurs dépenses en pinces ER en mettant en place une approche en système double. Ils utilisent généralement des pinces ER 11 pour les petits outils compris entre 0,5 et environ 7 mm, tout en réservant les modèles ER 40 pour les travaux plus importants où les outils mesurent entre 3 et 26 mm. Lorsque les ateliers comparent leurs besoins prévus en outils aux spécifications DIN standard pour les tailles de pinces, ils constatent souvent qu'ils peuvent éliminer près de 8 supports spécialisés sur 10, ces derniers n'étant utiles que pour une seule taille. La plupart des techniciens expérimentés choisissent des pinces dont la taille est supérieure d'environ 3 à 5 % par rapport au diamètre réel de la tige de l'outil. Cela laisse à la pince un jeu supplémentaire pour supporter l'usure après des milliers d'opérations de serrage avant qu'elle ne commence à se déformer ou tombe en panne complète.

Efficacité économique et durabilité à long terme des systèmes de mandrins ER

Coût unitaire réduit et meilleure résistance à l'usure des mandrins ER trempés

Les mandrins ER fabriqués en acier trempé de qualité supérieure sont généralement environ 60 à 80 pour cent moins chers que des solutions alternatives similaires par frettage thermique ou hydrauliques. Ils offrent également une dureté de surface supérieure, comprise entre 58 et 62 HRC, ce qui contribue à réduire les problèmes de grippage pendant le fonctionnement. Les conceptions classiques à vis de fixation s'usent après plusieurs serrages et desserrages, mais les mandrins ER fonctionnent différemment grâce à leurs propriétés de déformation élastique, réduisant significativement le frottement métal contre métal. Les leaders du secteur ont constaté que ces mandrins durent environ deux à trois fois plus longtemps que les porte-outils standards lorsqu'ils sont utilisés dans des environnements d'usinage CNC. Certains modèles peuvent supporter plus de 20 000 cycles de serrage tout en maintenant un battement inférieur à 0,005 millimètre, ce qui les rend extrêmement fiables pour les applications de fabrication de précision.

Coût total de possession : moins de remplacements, durée de vie plus longue

Selon une étude récente sur les coûts des outils CNC en 2023, les ateliers ayant adopté des systèmes de mandrins ER ont constaté une baisse spectaculaire des taux de remplacement par rapport à ceux utilisant encore des options à serrage latéral. Les chiffres sont assez impressionnants : environ 72 % de remplacements en moins nécessaires sur une période de cinq ans. Qu'est-ce qui rend ces systèmes si performants ? Une combinaison de revêtements nitrurés et de cônes rectifiés extrêmement précis élimine le problème agaçant du micro-soudage lors du travail avec l'aluminium. La plupart des ateliers indiquent que leurs mandrins durent entre 8 et 12 mois, même lorsqu'ils fonctionnent en continu dans des opérations 24/5. Et il y a un autre avantage : les opérateurs n'ont pas à supporter les frais supplémentaires liés à des lubrifiants spéciaux ou aux systèmes complexes d'expansion thermique associés aux porte-outils par dilatation thermique. Cela permet simplement d'économiser de l'argent sans nuire à la performance.

Équilibrer l'investissement initial et les économies à long terme

Les systèmes de rétrécissement thermique nécessitent généralement environ 8 000 à 15 000 dollars de matériel d'induction au départ, mais le passage aux mandrins ER peut permettre aux ateliers d'économiser entre 30 % et 50 % sur leurs frais initiaux de serrage d'outils. Pour une opération CNC standard produisant environ 3 000 pièces par mois, ces économies deviennent rentables assez rapidement. La plupart des ateliers rentabilisent leur investissement en un peu plus d'un an, car ils rencontrent beaucoup moins de problèmes de glissement d'outil et n'ont plus à dépenser d'argent pour réparer des cônes usés. Et il y a un autre avantage : la norme DIN 6499 signifie que les outils de différents fabricants fonctionnent ensemble sans problème. Cette compatibilité permet d'économiser encore davantage à long terme, puisque les machines n'ont pas besoin de modifications coûteuses lors d'un changement de marque ou d'une extension des opérations.

Changements rapides d'outils et interchangeabilité standardisée (DIN 6499)

Les systèmes de mandrins ER transforment la gestion des outils CNC grâce à des changements rapides et une compatibilité universelle, répondant directement à la demande d'agilité dans la fabrication moderne.

Optimisation de la production à forte variabilité grâce à des changements rapides de pinces ER

Le design à collier fendu permet des changements d'outil en moins de 30 secondes, soit 83 % plus rapide que les porte-outils à vis de fixation traditionnels. Cette efficacité est cruciale dans les environnements à haute variabilité, où les ateliers effectuant plus de 15 changements d'outils par jour récupèrent 3,7 heures de productivité par machine et par semaine.

Standardisation mondiale selon la norme DIN 6499 et compatibilité entre machines

La norme ISO 15488 (DIN 6499) impose des angles de cône précis de 8° et des spécifications filetées unifiées sur 92 % des équipements CN mondiaux. Cette interopérabilité permet aux fabricants automobiles d'utiliser les mêmes outillages ER 32 sur des fraiseuses 5 axes et des tours suisses, réduisant ainsi les coûts annuels par porte-outil de 18 600 $ par machine (rapport de l'industrie de l'outillage 2023).

Impact sur la disponibilité des machines et l'efficacité des opérateurs

Les systèmes ER normalisés réduisent le temps de formation à la mise en place de 65 % par rapport aux porte-outils propriétaires. Le design antidéfaut élimine 94 % des incidents de mauvais appariement d'outils en production sans présence humaine, tandis que la réduction des ajustements à la clé permet d'économiser 23 minutes par poste opérateur, ce qui se traduit par une économie annuelle de 7 200 $ en main-d'œuvre par machine.

Rigidité et performance en usinage pour le fraisage, le perçage et le micro-usinage

Rigidité dynamique sous charges axiales et latérales

La conicité de 8 degrés des pinces ER leur confère une meilleure rigidité dynamique, car elle répartit la force de serrage le long de la tige de l'outil au lieu de concentrer la pression en un seul point. Des tests récents réalisés en 2023 ont montré que les modèles ER 16 se déplacent de moins de 0,004 millimètre lorsqu'ils sont soumis à une force latérale de 250 Newtons. Cela correspond pratiquement au même niveau de performance que les porte-outils hydrauliques, mais avec un coût d'implémentation inférieur d'environ 35 pour cent. Qu'est-ce qui rend cela possible ? Des propriétés de déformation élastique équilibrées qui maintiennent les outils correctement positionnés, même lors d'opérations complexes à plusieurs axes où la précision est primordiale.

Étude de cas : ER 16 en fraisage haute vitesse de l'aluminium

Un essai de production chez un fabricant de pièces aéronautiques a démontré que les pinces ER 16 permettaient d'atteindre des taux d'enlèvement de métal supérieurs de 32 % (382 cm³/min) par rapport aux porte-outils à vis de fixation lors du fraisage d'aluminium 7075 T6. Cette amélioration s'explique par un équilibre optimisé entre la rigidité de la machine et la géométrie de l'outil, un facteur clé pour minimiser les vibrations harmoniques lors d'opérations à 18 000 tr/min.

Démystifier le mythe : les pinces ER dans les applications légères à moyennes

Contrairement aux croyances obsolètes, les systèmes ER modernes sont désormais capables de gérer efficacement des centres d'usinage de 15 à 25 ch. Des essais sur des composants en acier trempé (54 HRC) ont montré que les pinces ER 40 supportaient un couple de coupe de 1 200 N·m sans glissement, surpassant les porte-outils Weldon standards de 18 % lors de cycles répétés de dégrossissage lourd.

Cas d'utilisation optimaux : fraises, forets, tarauds et configurations multi-axes

Les pinces ER excellent dans les applications nécessitant des changements d'outils rapides sans sacrifier la précision :

- Perçage micro (Ø 0,1–3 mm) avec un contrôle de l'excentricité inférieur au micron

- Opérations complexes de profilage 5 axes utilisant des outils à portée étendue

- Opérations de taraudage dans des trous borgnes avec un écart de position inférieur à 0,005 mm

- Fraisage à grande avance où un support constant de la tige empêche la déviation de l'outil

Table des Matières

-

Haute précision et faible battement pour une exactitude constante en usinage

- Comprendre le battement d'outil et le T.I.R. dans les opérations CNC

- Comment les pinces ER assurent-elles une force de serrage symétrique

- Performance mesurée : ER 20 contre porte-outils à verrou latéral dans des applications réelles

- Évolutions vers un battement total inférieur à 0,003 mm dans les conceptions modernes de pinces ER

-

Large plage de serrage et polyvalence du système pour différents diamètres d'outils

- Principe de déformation élastique permettant une adaptabilité étendue aux diamètres

- Étude de cas : Un seul système ER 32 capable de serrer des outils de 1 à 13 mm

- Comparaison avec les porte-outils par frettage, serrage latéral et vis de pression

- Stratégies pour réduire le stock de pinces grâce à des gammes standardisées

- Efficacité économique et durabilité à long terme des systèmes de mandrins ER

- Changements rapides d'outils et interchangeabilité standardisée (DIN 6499)

- Rigidité et performance en usinage pour le fraisage, le perçage et le micro-usinage