Comprendre le processus de soudage par friction et ses mécanismes fondamentaux

Qu'est-ce que le soudage par friction et comment fonctionne-t-il ?

Le soudage par friction fonctionne comme un type d'assemblage métallique où les pièces sont jointes par mouvement et pression, sans qu'elles soient fondues. Lorsqu'une pièce tourne ou se déplace d'avant en arrière contre une autre tout en étant poussée avec force, de la chaleur s'accumule entre elles. La température devient suffisamment élevée pour ramollir les surfaces métalliques, mais pas assez pour les faire fondre. Ce qui suit est particulièrement intéressant : les atomes commencent à se déplacer et forment une liaison solide entre les pièces. Une analyse récente des méthodes d'assemblage utilisées dans diverses industries montre que le soudage par friction produit des joints environ 15 à 30 pour cent plus résistants que les méthodes de soudage conventionnelles. Cela le rend particulièrement précieux pour la fabrication de pièces automobiles et de composants aéronautiques, où la résistance est primordiale.

Principes physiques clés du soudage à l'état solide

Cette technique fonctionne en se basant sur trois phénomènes principaux qui se produisent simultanément : le frottement génère de la chaleur, le matériau subit une déformation plastique, et un phénomène appelé recristallisation dynamique intervient. Ce qui la distingue des méthodes de soudage conventionnelles, c'est que rien ne fond réellement pendant le processus. En l'absence de fusion, on évite les problèmes gênants tels que la formation de petits trous (porosité) ou l'apparition de fissures ultérieures. La véritable magie se produit lorsque les matériaux s'assemblent réellement au niveau microscopique. Ces types de liaisons sont extrêmement solides, ce qui explique pourquoi les ingénieurs aiment les utiliser dans les endroits où les contraintes mécaniques sont importantes. Pensez aux arbres de turbine tournant à plusieurs milliers de tours par minute ou aux composants internes des batteries de véhicules électriques qui doivent résister à des conditions extrêmes sans se détériorer.

Méthodes de génération de chaleur selon les techniques de soudage par friction

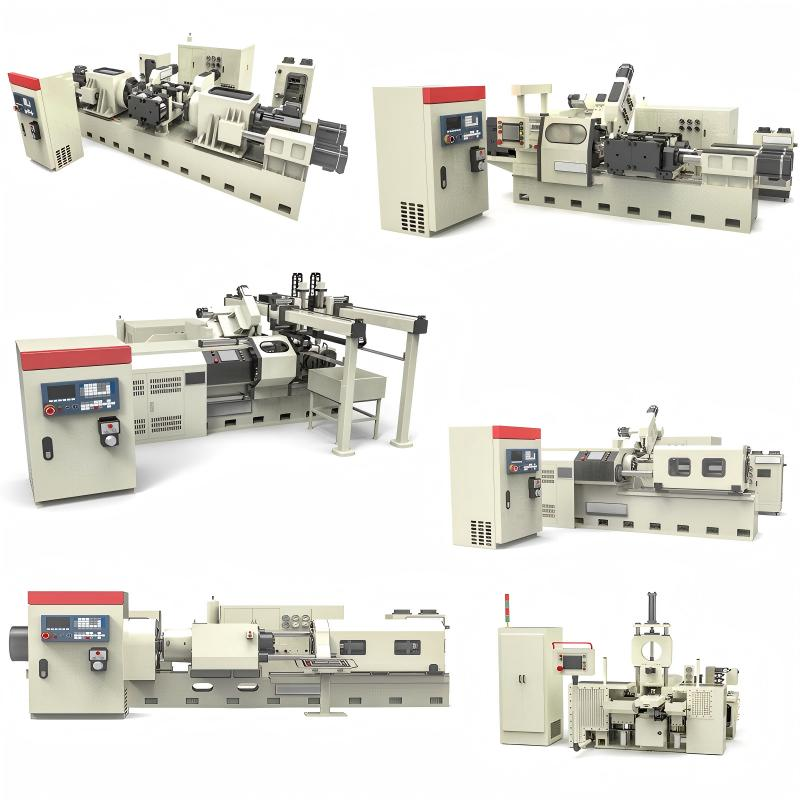

Différentes machines de soudage par friction utilisent des stratégies spécifiques pour générer de la chaleur :

- Rotoir : Fait tourner les pièces à 10 000-30 000 tr/min, idéal pour des composants cylindriques comme les essieux.

- Linéaire : Utilise un mouvement oscillant pour des géométries non circulaires telles que les tôles ou les pales de turbine.

- Soudage par friction-malaxage (FSW) : Un outil rotatif ramollit et consolide les matériaux le long de la ligne de soudure, couramment utilisé pour les panneaux en aluminium dans l'aérospatiale et la construction navale.

Ces méthodes maintiennent des températures comprises entre 60 % et 90 % du point de fusion des matériaux de base, assurant une plasticité suffisante tout en préservant l'intégrité structurelle.

Types de machines de soudage par friction et leurs applications idéales

Soudage rotatif, linéaire et par friction-malaxage (FSW) : principales différences

Il existe trois principaux types de machines de soudage par friction selon leur mode de déplacement pendant le fonctionnement : soudage rotatif, soudage linéaire et soudage par friction-malaxage (FSW). La méthode rotative fonctionne lorsque l'une des pièces tourne contre une autre qui reste immobile, ce qui la rend idéale pour des éléments comme les essieux automobiles ou les tiges de vérins hydrauliques, où la symétrie est primordiale. Le soudage linéaire effectue quant à lui un mouvement alternatif, créant des liaisons solides même sur des surfaces complexes, comme celles rencontrées dans les aubes de turbine. Le soudage par friction-malaxage adopte une approche complètement différente. Ces machines utilisent un outil spécial qui n'est pas consommé au cours du processus pour mélanger les matériaux sans les faire fondre. Cette technique est particulièrement efficace lorsqu'elle est appliquée aux alliages d'aluminium couramment utilisés dans les blocs-batteries des véhicules électriques et divers composants aéronautiques. Selon des études publiées dans la revue Frontiers in Mechanical Engineering, le FSW peut réduire les défauts de 15 % à 30 % environ par rapport aux méthodes traditionnelles de soudage par fusion pour les pièces en aluminium.

Machines à entraînement direct, par inertie et hybrides : adapter la technologie aux cas d'utilisation

La transmission de puissance différencie la performance des machines :

- Les machines à entraînement direct offrent une rotation continue, adaptée aux tubes d'acier à forte section nécessitant un couple constant.

- Les systèmes à inertie libèrent l'énergie accumulée dans le volant d'inertie par impulsions précises, idéaux pour le soudage de fixations en titane avec un apport thermique minimal.

- Machines hybrides combinent les deux technologies, optimisant ainsi l'efficacité pour une production moyenne d'assemblages de métaux dissimilaires comme les barres omnibus cuivre-aluminium.

Sélection selon l'épaisseur du matériau, la conception de l'assemblage et le volume de production

Le choix de la machine dépend vraiment de l'épaisseur du matériau et des exigences de production. Par exemple, le soudage par inertie est idéal pour les fines tôles de titane inférieures à environ 10 mm, car il chauffe très rapidement. En revanche, les systèmes à entraînement direct peuvent traiter des pièces d'acier beaucoup plus épaisses, allant parfois jusqu'à 150 mm d'épaisseur. En ce qui concerne la conception des joints, obtenir la bonne géométrie fait une grande différence. Prenons l'exemple des profilés d'aluminium : l'utilisation de joints en T plutôt que d'autres configurations réduit généralement les temps de cycle du FSW d'environ 22 %, selon des essais sur le terrain. La plupart des fabricants à forte production ont opté pour le FSW robotisé de nos jours. Toutefois, les centres de recherche préfèrent conserver des configurations hybrides modulaires lorsqu'ils expérimentent de nouvelles combinaisons métalliques, comme l'acier mélangé à des alliages de magnésium.

| Type de machine | Méthode de mouvement | Meilleures applications | Compatibilité des matériaux |

|---|---|---|---|

| Rotoir | Rotationnel | Arbres, tiges | Acier, titane, alliages de cuivre |

| Linéaire | Oscillatoire | Pales de turbine, interfaces planes | Titane, alliages de nickel |

| Malaxage par friction (FSW) | Rotation de l'outil + déplacement | Panneaux en aluminium, bacs de batterie pour véhicules électriques | Aluminium, magnésium, cuivre |

Adapter les capacités de la machine aux exigences du projet — qu'il s'agisse de produire des milliers de barres omnibus en aluminium par jour ou de fabriquer des composants aérospatiaux sur mesure — garantit une qualité et une efficacité coût optimales.

Spécifications critiques pour évaluer une machine de soudage par friction

Exigences en matière de puissance, de force de serrage et de capacité de charge axiale

La puissance d'une machine fait vraiment toute la différence lorsqu'on travaille avec des matériaux à haute résistance. Selon des études récentes du secteur industriel de 2023, les machines qui supportent une charge axiale inférieure à 150 kN (environ 33 700 livres de force) ont tendance à rencontrer des difficultés avec des joints d'une épaisseur supérieure à environ 25 mm. Le réglage correct de la pression de serrage est également crucial. Prenons l'exemple du soudage des arbres de transmission automobiles, qui nécessite généralement entre 25 et 40 MPa pour éviter tout glissement pendant la rotation à haute vitesse. La plupart des ingénieurs expérimentés recommandent d'opter pour des machines disposant d'une marge de capacité supplémentaire de 20 à 30 pour cent. Cela permet de prévoir une marge de croissance face à l'arrivée de nouveaux matériaux ou à une augmentation inattendue de la production à l'avenir.

Compatibilité des matériaux : Aluminium, Acier, Titane et Alliages exotiques

Toutes les machines ne fonctionnent pas de manière équivalente selon les matériaux. L'aluminium nécessite un contrôle thermique strict (350-550 °C) afin d'éviter sa dégradation, tandis que le titane exige un blindage par gaz inerte pour prévenir l'oxydation. Une analyse de l'Institut Ponemon réalisée en 2023 a révélé que 63 % des fabricants accordent la priorité à un profilage thermique adaptatif pour les flux de travail multi-matériaux. Les facteurs clés influençant la compatibilité incluent :

- Les variations du coefficient de friction (0,45 à 0,78 selon les métaux courants)

- La tolérance maximale au taux de déformation (par exemple, 15 % pour l'aluminium 6061-T6 contre 28 % pour l'acier 304L)

- L'intégration avec des systèmes de traitement thermique post-soudure

Précision, reproductibilité et intégration CNC pour une production constante

Les machines conçues pour une utilisation industrielle peuvent atteindre une précision positionnelle d'environ 0,03 mm grâce aux systèmes CNC en boucle fermée, qui sont pratiquement indispensables lors de la fabrication de pièces pour avions ou dispositifs médicaux. Les dernières statistiques montrent qu'environ 92 % des systèmes actuels sont équipés d'une surveillance en temps réel du couple, et les fabricants signalent environ 42 % de défauts en moins par rapport aux méthodes manuelles traditionnelles, comme indiqué dans des recherches récentes sur la fabrication. Lors de la production à grande échelle, le fait que le système ajuste automatiquement les paramètres en fonction des caractéristiques détectées des matériaux utilisés fait toute la différence. Cela garantit une qualité de soudure constante, même lorsque différentes séries contiennent des alliages de compositions variables.

Machines de soudage par friction-malaxage (FSW) : applications industrielles vs. R&D

Équipements FSW de qualité industrielle vs. échelle laboratoire

En ce qui concerne les machines industrielles de soudage FSW, la durabilité et la vitesse de production sont des priorités absolues. La plupart des installations utilisent des systèmes robustes à cadre fixe montés sur rails, qui représentent environ les trois quarts de l'ensemble des installations dans le monde. Ces équipements puissants réalisent quotidiennement des travaux importants, comme la construction de revêtements d'avions ou de sections de coques de navires. À l'opposé, l'équipement de laboratoire adopte une approche totalement différente. Les dispositifs de recherche privilégient l'adaptabilité plutôt que la force brute, leurs composants modulaires étant idéaux pour tester de nouvelles combinaisons de métaux ou ajuster les paramètres du processus pendant les expériences. Le compromis est toutefois clair : bien que les modèles standards de laboratoire ne puissent générer qu'environ 50 kilonewtons de pression contre plus de 250 requis pour des travaux industriels sérieux, cette limitation est compensée par la rapidité avec laquelle les chercheurs peuvent changer d'outils et mettre en place de nouveaux essais selon les besoins.

Vitesse de rotation de l'outil, vitesse de déplacement et contrôle de la force descendante

Les machines industrielles de soudage FSW doivent fonctionner dans des paramètres assez stricts pour obtenir de bons résultats. La plupart fonctionnent entre 800 et 2000 tr/min avec une variation de vitesse d'environ 1 % afin d'obtenir des soudures uniformes, nécessaires dans les environnements de fabrication. Les servomoteurs en boucle fermée effectuent en réalité des ajustements en temps réel de la vitesse de déplacement sur le matériau, généralement entre 20 et 500 mm par minute. Cela a beaucoup d'importance lors du soudage d'éléments comme les bacs à batteries en aluminium, où la précision est cruciale. Toutefois, à des fins de recherche, il existe différents systèmes offrant des plages de fonctionnement beaucoup plus larges, allant parfois de 100 à 3000 tr/min. Ces systèmes sont également équipés de commandes manuelles, permettant aux chercheurs d'expérimenter avec les matériaux de manière impossible sur des équipements de production standards. Les scientifiques apprécient particulièrement ces installations, car elles leur permettent d'étudier ce qui se produit lorsque des métaux comme le titane subissent des variations brusques de vitesse de rotation, même à des résolutions mesurées en micromètres.

Machines Smart FSW : Intégration de l'IoT et surveillance en temps réel

Les dernières machines FSW sont équipées de capteurs IoT qui surveillent l'usure de l'outil, la consommation d'énergie (mesurée en kW par heure) et vérifient la qualité sous la surface. Des recherches de l'année dernière ont montré que ces systèmes intelligents peuvent réduire les déchets d'environ 18 %, principalement parce qu'ils détectent les micro-défauts internes grâce aux vibrations. Ces plateformes connectées au cloud ajustent la pression appliquée pendant le soudage entre 5 et 25 kilonewtons en fonction de la résistance électrique mesurée à chaque instant. Cette fonction est particulièrement importante lorsqu'on travaille avec différents métaux ayant une conductivité électrique variable, comme lors de l'assemblage de pièces en cuivre et en aluminium à l'intérieur des blocs-batteries des véhicules électriques, où la précision est primordiale.

Avantages des machines de soudage par friction par rapport aux méthodes de fusion traditionnelles

Qualité supérieure des joints : Absence de porosité, de fissures ou de distorsion

En évitant la fusion, le soudage par friction élimine les défauts courants liés à la fusion tels que la porosité, les fissures et les contraintes résiduelles. Une étude de 2024 a démontré que les composants aérospatiaux assemblés par friction-malaxage présentaient 98 % de défauts en moins que leurs équivalents soudés par arc. La nature à l'état solide du procédé minimise également la déformation thermique, préservant la précision dimensionnelle essentielle pour les arbres de turbine et les vérins hydrauliques.

Efficacité énergétique et avantages environnementaux

Le soudage par friction utilise en réalité environ 70 pour cent d'énergie en moins par rapport aux techniques traditionnelles de fusion, selon certaines découvertes récentes provenant de chantiers navals datant de 2023. Ce procédé ne nécessite ni gaz de protection ni matériau d'apport supplémentaire, ce qui implique des coûts d'exploitation réduits et un impact environnemental moindre. Un exemple concret provient d'une usine de fabrication d'aluminium qui a adopté le soudage par friction et a constaté une baisse significative de son empreinte carbone. Elle a réussi à réduire ses émissions de gaz à effet de serre d'environ 12 tonnes métriques par an pour chaque machine convertie. Une telle réduction fait une différence notable lorsqu'on examine les objectifs de durabilité à long terme des opérations de fabrication métallique.

Assemblage de métaux dissimilaires avec une haute intégrité

Le soudage par friction crée des liaisons vraiment solides entre des métaux qui normalement ne s'assemblent pas bien ensemble, comme l'acier rencontrant l'aluminium ou le cuivre se joignant au titane, des combinaisons qui posent souvent problème avec les méthodes de soudage conventionnelles. Des recherches récentes de 2024 ont montré que, lorsqu'ils ont testé l'aluminium et le cuivre assemblés par soudage par friction, la résistance était d'environ 35 pour cent supérieure à celle observée avec des rivets. Cela fait une grande différence pour la fabrication de voitures électriques plus légères. Les constructeurs automobiles peuvent désormais intégrer directement des pièces en cuivre conducteur dans des structures en aluminium sans craindre un défaut de liaison à long terme.

Quand le soudage par fusion peut encore être préféré

Malgré ses avantages, le soudage par friction n'est pas universellement applicable. Les méthodes par fusion restent nécessaires pour :

- La réparation de fonte, qui nécessite une pénétration de métal d'apport en fusion

- L'assemblage de sections extrêmement épaisses dépassant 152 mm (6 pouces)

- Les applications architecturales où l'esthétique du cordon de soudure visible est importante

Des études récentes indiquent que le soudage par fusion conserve un avantage de coût de 22 % pour les travaux de petite série et faible précision impliquant des pièces non critiques.

Table des Matières

- Comprendre le processus de soudage par friction et ses mécanismes fondamentaux

- Types de machines de soudage par friction et leurs applications idéales

- Spécifications critiques pour évaluer une machine de soudage par friction

- Machines de soudage par friction-malaxage (FSW) : applications industrielles vs. R&D

- Avantages des machines de soudage par friction par rapport aux méthodes de fusion traditionnelles