Alta precisión y mínima holgura para una exactitud constante en el mecanizado

Comprensión de la holgura de la herramienta y del T.I.R. en operaciones CNC

La holgura de la herramienta, medida como Lectura Total del Indicador (T.I.R.), afecta directamente la calidad del mecanizado CNC al generar fuerzas de corte desiguales. Incluso 0,01 mm de T.I.R. puede reducir la vida útil de la herramienta en un 30 % y aumentar la rugosidad superficial en un 40 % en el fresado de acero, según estudios de ingeniería de precisión.

Cómo las pinzas ER logran una fuerza de sujeción simétrica

Las pinzas ER utilizan un diseño cónico que distribuye uniformemente la fuerza de sujeción en 360° del vástago de la herramienta. Esta ventaja mecánica reduce la deflexión radial hasta en un 62 % en comparación con los portaherramientas con tornillo de fijación, manteniendo la concentricidad por debajo de 0,005 mm en configuraciones estándar ER 20.

Rendimiento Medido: ER 20 vs. Portaherramientas de Bloqueo Lateral en Aplicaciones del Mundo Real

Comparaciones recientes de mecanizado CNC revelan que las pinzas ER 20 ofrecen una oscilación total (T.I.R.) de 0,003–0,008 mm frente a 0,012–0,025 mm de los portaherramientas de bloqueo lateral en el fresado de aluminio. La reducción de vibraciones se traduce en velocidades de avance 18 % más rápidas y una vida útil del fresa de extremo 25 % mayor, según documentan investigaciones de mecanizado de alta precisión.

Avances Hacia una Oscilación Total (T.I.R.) Inferior a 0,003 mm en Diseños ER Modernos

Las pinzas ER de próxima generación ahora alcanzan valores de oscilación total (T.I.R.) inferiores a 0,003 mm mediante conos de triple ángulo y rectificado de ultra precisión. Un análisis de 2023 de operaciones de perforación en acero endurecido muestra que estos diseños mejorados reducen la desviación del diámetro del agujero en un 73 % en comparación con las pinzas tradicionales.

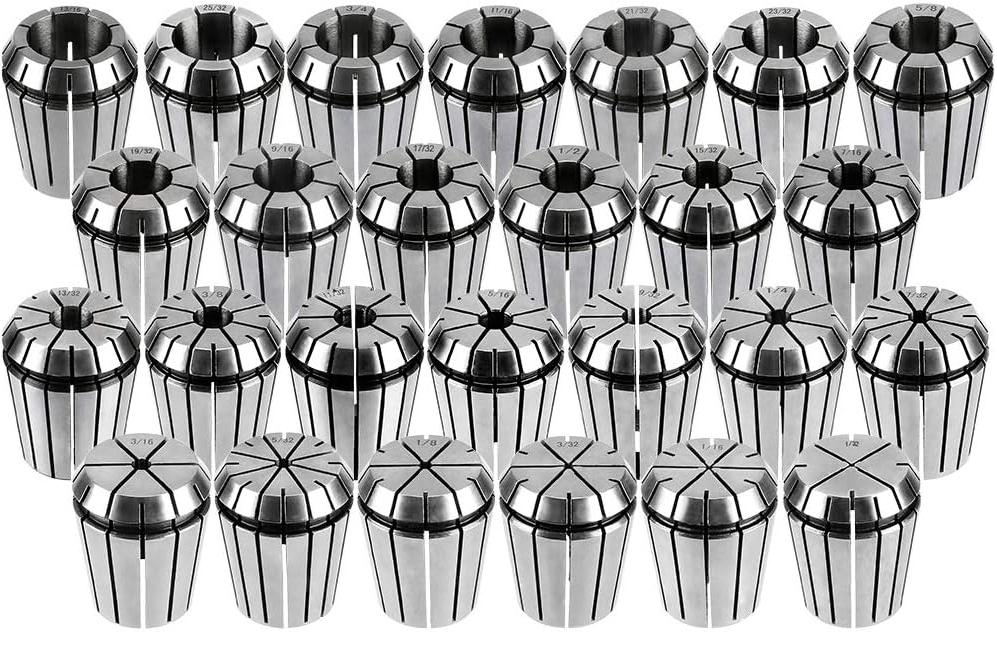

Amplio Rango de Sujeción y Versatilidad del Sistema en Diámetros de Herramientas

Principio de Deformación Elástica que Permite una Amplia Adaptabilidad de Diámetro

Las pinzas ER ofrecen una versatilidad realmente alta en cuanto a sujeción, ya que se deforman elásticamente de forma controlada. El diseño segmentado les permite comprimirse radialmente en diferentes diámetros manteniendo aún así la centración. Tomemos por ejemplo el modelo estándar ER 32, que puede manejar aproximadamente una diferencia de más o menos 1 mm en tamaños de vástago de herramienta. Lo que hace posible esto es la forma específica de la propia pinza. Los ingenieros diseñaron estas piezas para que la tensión se distribuya uniformemente al comprimirse. Esto ayuda a prevenir que las herramientas se deslicen, lo cual es muy importante cuando se operan máquinas a máxima velocidad en husillos CNC. Las tiendas que trabajan con herramientas de varios tamaños encuentran esta característica particularmente valiosa.

Estudio de Caso: Un Solo Sistema ER 32 que Maneja Herramientas de 1 a 13 mm

Según el Informe de Eficiencia en Manufactura 2023, una instalación aeroespacial logró reducir su inventario de porta-insertos en casi dos tercios simplemente cambiando a la normalización ER 32. Los trabajadores pudieron manejar brocas microscópicas de 0,8 mm y escariadores más grandes de 12,7 mm con el mismo sistema de pinzas, obteniendo mediciones de desalineación inferiores a 0,005 mm en sus diversas tareas de mecanizado. ¿Qué hace que estas pinzas ER sean tan eficaces? Su diseño incluye superficies de contacto progresivas que se ajustan automáticamente al trabajar con herramientas ligeramente más pequeñas, eliminando la necesidad de los molestos anillos espaciadores que todos odian tener que usar durante la configuración.

Comparación con portaherramientas por contracción térmica, bloqueo lateral y tornillo de fijación

| Tipo de contenedor | Rango de sujeción | Tiempo de cambio | Costo/posición de herramienta |

|---|---|---|---|

| Tornillo de mandril ER | 1–13 mm* | 18–25 segundos | $35–$80 |

| Contracción térmica | Está fijo. | 3–5 minutos | $120–$400 |

| Cerradura lateral | Está fijo. | 45 60 segundos | $75–$150 |

| Tornillo de fijación | Está fijo. | 30–40 segundos | $25–$60 |

Especificaciones de pinza ER 32 según normas DIN 6499

Esta tabla demuestra la capacidad única de las pinzas ER de consolidar posiciones de herramientas manteniendo un agarre rígido, una ventaja crítica para máquinas CNC que manejan producción de volúmenes mixtos.

Estrategias para reducir el inventario de pinzas con rangos estandarizados

Los gerentes inteligentes de talleres reducen los gastos en pinzas ER mediante un enfoque de sistema dual. Normalmente utilizan pinzas ER 11 para herramientas pequeñas que van desde 0,5 hasta aproximadamente 7 mm, mientras reservan los modelos ER 40 para trabajos más grandes donde las herramientas miden entre 3 y 26 mm. Cuando los talleres comparan sus necesidades previstas de herramientas con las especificaciones estándar DIN para tamaños de pinzas, a menudo descubren que pueden eliminar casi 8 de cada 10 porta-pinzas especializados que solo sirven para un tamaño específico. La mayoría de los técnicos experimentados mantienen sus pinzas un 3 a 5 por ciento más grandes que el diámetro real del vástago de la herramienta. Esto les da a las pinzas un margen adicional para soportar desgaste y deterioro tras miles de operaciones de sujeción antes de que comiencen a deformarse o fallar por completo.

Eficiencia de costos y durabilidad a largo plazo de los sistemas de mandriles ER

Menor costo unitario y mayor resistencia al desgaste de los mandriles ER templados

Los mandriles ER fabricados con acero templado de alta calidad suelen tener un precio aproximadamente entre un 60 y un 80 por ciento más bajo que alternativas similares por contracción térmica o hidráulicas. Además, presentan mejores calificaciones de dureza superficial, entre 58 y 62 HRC, lo que ayuda a reducir los problemas de agarrotamiento durante el funcionamiento. Los diseños estándar con tornillo de fijación tienden a desgastarse tras múltiples aprietes y aflojamientos, pero los mandriles ER funcionan de manera diferente gracias a sus propiedades de deformación elástica, que reducen significativamente la fricción por contacto metálico. Líderes del sector han encontrado que estos mandriles duran aproximadamente dos o tres veces más que los portaherramientas convencionales cuando se utilizan en entornos de mecanizado CNC. Algunos modelos pueden soportar más de 20.000 ciclos de sujeción manteniendo aún el desalineamiento por debajo de 0,005 milímetros, lo que los hace extremadamente confiables para aplicaciones de fabricación de precisión.

Costo total de propiedad: menos reemplazos, mayor vida útil

Según un estudio reciente sobre los costos de herramientas CNC en 2023, las tiendas que cambiaron a sistemas de pinzas ER experimentaron una caída drástica en las tasas de reemplazo en comparación con aquellas que se mantuvieron con opciones de bloqueo lateral. Las cifras son bastante impresionantes: aproximadamente un 72 % menos de reemplazos necesarios durante un período de cinco años. ¿Qué hace que estos sistemas funcionen tan bien? Una combinación de recubrimientos de nitruro y conos rectificados con gran precisión evita el molesto problema de soldadura microscópica al trabajar con aluminio. La mayoría de las tiendas informan que sus pinzas duran entre 8 y 12 meses, incluso cuando operan sin parar en jornadas de 24/5. Y hay otro beneficio adicional: los operarios no tienen que hacer frente a gastos extra por lubricantes especiales ni por los complejos sistemas de expansión térmica que requieren portaherramientas por contracción térmica. Simplemente ahorra dinero sin sacrificar el rendimiento.

Equilibrar la inversión inicial con los ahorros a largo plazo

Los sistemas de termorretracción normalmente requieren una inversión inicial de alrededor de 8.000 a 15.000 dólares en equipos de inducción, pero cambiar a mandriles ER puede ahorrar a los talleres entre un 30 % y un 50 % en sus gastos iniciales de sujeción de herramientas. Para una operación estándar de CNC que produce aproximadamente 3.000 piezas al mes, estos ahorros comienzan a notarse bastante rápido. La mayoría de los talleres recuperan su inversión en poco más de un año, ya que enfrentan muchos menos problemas de deslizamiento de herramientas y ya no deben gastar dinero en reparar conos desgastados. Y hay otro beneficio adicional: el estándar DIN 6499 hace que las herramientas de diferentes fabricantes funcionen juntas sin problemas. Esta compatibilidad ahorra aún más dinero en el futuro, ya que las máquinas no necesitan modificaciones costosas al cambiar de marca o ampliar operaciones.

Cambios Rápidos de Herramienta e Intercambiabilidad Estandarizada (DIN 6499)

Los sistemas de mandriles ER transforman la gestión de herramientas en CNC mediante capacidades de cambio rápido y compatibilidad universal, abordando directamente la demanda de agilidad en la fabricación moderna.

Optimización de la producción de alta variedad con cambios rápidos de portabrocas ER

El diseño de collarín dividido permite cambios de herramienta en menos de 30 segundos, un 83 % más rápido que los portautilidades con tornillo de sujeción tradicionales. Esta eficiencia resulta fundamental en entornos de alta variabilidad, donde talleres que realizan más de 15 cambios diarios de herramientas recuperan 3,7 horas productivas por máquina a la semana.

Normalización global según DIN 6499 y compatibilidad entre máquinas

La norma ISO 15488 (DIN 6499) exige ángulos cónicos precisos de 8° y especificaciones de rosca unificadas en el 92 % del equipo CNC mundial. Esta interoperabilidad permite a los fabricantes automotrices compartir portaherramientas ER 32 entre fresadoras de 5 ejes y tornos suizos, reduciendo los costes anuales por máquina en 18 600 USD (Informe de la Industria de Herramientas 2023).

Impacto en la disponibilidad de la máquina y la eficiencia del operario

Los sistemas ER estandarizados reducen el tiempo de capacitación en la configuración en un 65 % en comparación con los portabrocas propietarios. El diseño a prueba de errores elimina el 94 % de los incidentes por incompatibilidad de herramientas en operaciones sin presencia de personal, mientras que la reducción en ajustes con llave ahorró 23 minutos por turno de operador, lo que equivale a un ahorro anual de mano de obra de 7.200 dólares por máquina.

Rigidez y rendimiento en el mecanizado por fresado, perforación y micro-mecanizado

Rigidez dinámica bajo cargas axiales y laterales

La conicidad de 8 grados en las pinzas ER les proporciona una mayor rigidez dinámica porque distribuye la fuerza de sujeción a lo largo del vástago de la herramienta en lugar de concentrar la presión en un solo punto. Pruebas recientes realizadas en 2023 revelaron que los modelos ER 16 se desplazan menos de 0,004 milímetros cuando se someten a una fuerza lateral de 250 Newtons. Eso equivale prácticamente al mismo nivel de rendimiento que los portaherramientas hidráulicos, pero con un costo de implementación aproximadamente un 35 por ciento menor. ¿Qué hace posible esto? Propiedades equilibradas de deformación elástica que mantienen las herramientas correctamente posicionadas incluso durante operaciones complejas de múltiples ejes donde la precisión es fundamental.

Estudio de caso: ER 16 en el fresado de aluminio a alta velocidad

Una prueba de producción en un fabricante de piezas aeroespaciales demostró que las pinzas ER 16 lograron tasas de remoción de metal un 32% más altas (382 cm³/min) que los portabrocas con tornillo de fijación al fresar aluminio 7075 T6. Esta mejora se atribuyó al equilibrio optimizado entre la rigidez de la máquina y la geometría de la herramienta, un factor clave para minimizar la vibración armónica durante operaciones a 18.000 RPM.

Desmintiendo el mito: Pinzas ER en aplicaciones de servicio ligero a medio

Contrariamente a creencias obsoletas, los sistemas ER modernos ahora manejan eficazmente centros de mecanizado de 15–25 HP. Pruebas en componentes de acero endurecido (54 HRC) mostraron que las pinzas ER 40 soportaron un par de corte de 1.200 N·m sin deslizamiento, superando a los portaherramientas Weldon estándar en un 18% en ciclos repetidos de desbaste pesado.

Casos de uso óptimos: Fresas, brocas, machos de roscar y configuraciones multieje

Las pinzas ER sobresalen en aplicaciones que requieren cambios rápidos de herramienta sin sacrificar precisión:

- Microperforación (Ø 0,1–3 mm) con control de desalineación submicrónico

- Operaciones complejas de perfilado de 5 ejes utilizando herramientas de alcance extendido

- Operaciones de roscado en agujeros ciegos con desviación posicional < 0,005 mm

- Fresado de alta alimentación donde el soporte constante del vástago evita la deflexión de la herramienta

Tabla de Contenido

-

Alta precisión y mínima holgura para una exactitud constante en el mecanizado

- Comprensión de la holgura de la herramienta y del T.I.R. en operaciones CNC

- Cómo las pinzas ER logran una fuerza de sujeción simétrica

- Rendimiento Medido: ER 20 vs. Portaherramientas de Bloqueo Lateral en Aplicaciones del Mundo Real

- Avances Hacia una Oscilación Total (T.I.R.) Inferior a 0,003 mm en Diseños ER Modernos

-

Amplio Rango de Sujeción y Versatilidad del Sistema en Diámetros de Herramientas

- Principio de Deformación Elástica que Permite una Amplia Adaptabilidad de Diámetro

- Estudio de Caso: Un Solo Sistema ER 32 que Maneja Herramientas de 1 a 13 mm

- Comparación con portaherramientas por contracción térmica, bloqueo lateral y tornillo de fijación

- Estrategias para reducir el inventario de pinzas con rangos estandarizados

- Eficiencia de costos y durabilidad a largo plazo de los sistemas de mandriles ER

- Cambios Rápidos de Herramienta e Intercambiabilidad Estandarizada (DIN 6499)

- Rigidez y rendimiento en el mecanizado por fresado, perforación y micro-mecanizado