La Transformación Digital del Mecanizado de Metales

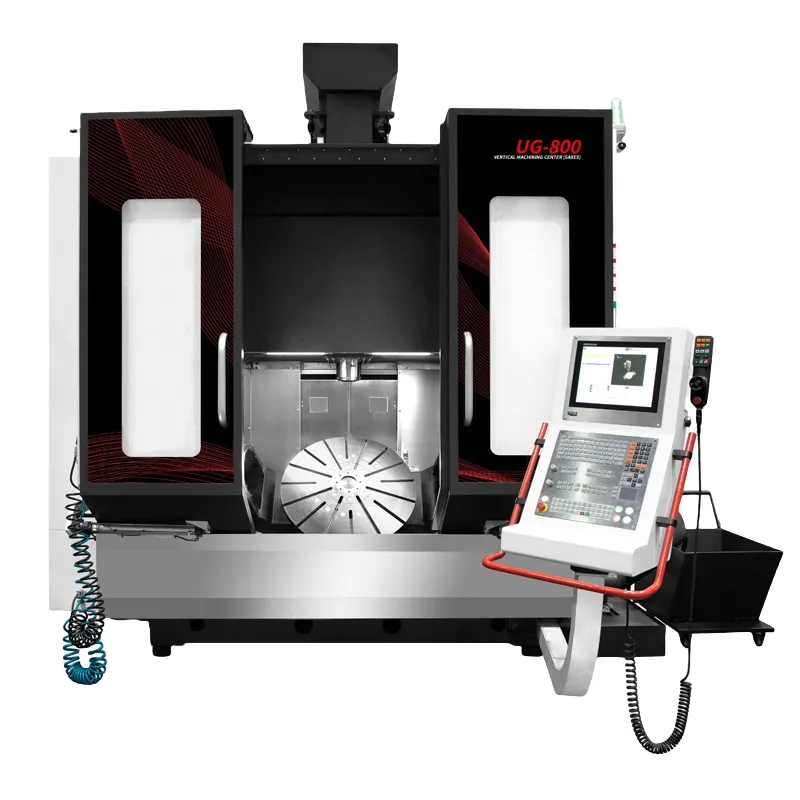

La industria del mecanizado de metales está experimentando un cambio revolucionario impulsado por la digitalización. La maquinaria tradicional está evolucionando hacia sistemas inteligentes y conectados que aprovechan los datos para optimizar el rendimiento. La tecnología de Control Numérico por Computadora (CNC), una vez una innovación independiente, ahora se integra con plataformas del Internet de las Cosas (IoT). Esto permite el monitoreo en tiempo real del estado de la máquina, el desgaste de las herramientas y la eficiencia de producción. Los sensores integrados en los equipos pueden predecir necesidades de mantenimiento, evitando tiempos de inactividad no planificados. El software basado en la nube permite la programación y supervisión remota, facilitando un entorno de fabricación más flexible y reactivo. Este hilo digital conecta todas las etapas de la producción, desde el diseño hasta la pieza terminada, creando un flujo de trabajo continuo y basado en datos que mejora la precisión y reduce el desperdicio.

Integración de Automatización y Robótica

La automatización está avanzando más allá de tareas simples y repetitivas para convertirse en un componente esencial de los talleres modernos de mecanizado. Los robots colaborativos, o cobots, están diseñados para trabajar de forma segura junto a operarios humanos, realizando trabajos pesados o monótonos como la carga y descarga de piezas. Esta sinergia aumenta la productividad, a la vez que permite a los mecánicos cualificados centrarse en resolución de problemas complejos y control de calidad. Vehículos guiados automáticos (AGV) y brazos robóticos se están integrando con centros de mecanizado para crear celdas de fabricación flexibles. Estos sistemas pueden operar sin presencia humana, aumentando significativamente la productividad. En el futuro se verá una autonomía aún mayor, con máquinas capaces de ajustar automáticamente sus parámetros según la retroalimentación de sensores para mantener condiciones óptimas de corte sin intervención humana.

Avances en la Fabricación Aditiva y Híbrida

La línea entre la fabricación sustractiva (tradicional) y la aditiva (impresión 3D) se está difuminando. Están surgiendo máquinas híbridas que combinan ambas capacidades como una tendencia poderosa. Estos sistemas pueden construir primero un componente complejo cercano a la forma final mediante métodos aditivos, como la deposición dirigida de energía, y luego terminarlo con fresado o torneado de alta precisión. Este enfoque minimiza el desperdicio de material y permite la producción de geometrías imposibles de lograr con técnicas convencionales. Para la metalurgia, esto significa la posibilidad de crear utillajes personalizados, reparar componentes costosos y fabricar piezas ligeras y optimizadas para las industrias aeroespacial y médica. Las técnicas aditivas están volviéndose más rápidas y capaces de trabajar con una gama más amplia de metales, consolidando así su papel en la caja de herramientas del futuro.

Sostenibilidad y Eficiencia Energética

A medida que las preocupaciones ambientales cobran protagonismo, se acelera el desarrollo de maquinaria para la metalurgia más ecológica. Los fabricantes priorizan diseños eficientes en el consumo de energía, utilizando accionamientos regenerativos que capturan y reutilizan la energía de frenado de los ejes en movimiento. Los nuevos sistemas requieren menos refrigerante y lubricante, y sistemas avanzados de filtrado permiten reciclar estos fluidos. La industria también está explorando técnicas de mecanizado en seco y lubricación con cantidad mínima (MQL) para reducir el impacto ambiental. Además, la maquinaria se diseña para una mayor durabilidad y desmontaje más sencillo, promoviendo una economía circular en la que los componentes pueden ser restaurados o reciclados. Las prácticas sostenibles ya no son solo una opción ética, sino una ventaja competitiva que reduce los costos operativos y la carga de cumplimiento regulatorio.

Materiales Avanzados y Sistemas de Control Adaptativo

El futuro del mecanizado también está siendo moldeado por la necesidad de procesar materiales avanzados como aleaciones de alta resistencia, materiales compuestos y cerámicos. Esto exige maquinaria con mayor rigidez, densidades de potencia más altas y una gestión térmica sofisticada. En respuesta, las máquinas-herramienta están incorporando materiales compuestos en sus estructuras para amortiguar vibraciones y mejorar la estabilidad. De forma crucial, los sistemas de control adaptativo se están convirtiendo en estándar. Estos sistemas inteligentes monitorean en tiempo real las fuerzas de corte y las vibraciones, ajustando automáticamente las velocidades de avance y de husillo para prevenir roturas de herramientas y garantizar un acabado superficial óptimo al mecanizar materiales difíciles. Esta inteligencia permite ampliar los límites de la fabricabilidad protegiendo al mismo tiempo la inversión en máquinas y herramientas.

Conclusión: Asumiendo una era inteligente

El futuro de la maquinaria para el trabajo de metales es inteligente, conectado y sostenible. La convergencia de la digitalización, la automatización y las tecnologías avanzadas de fabricación está creando un nuevo paradigma de eficiencia y capacidad. Para que las empresas mantengan su competitividad, es esencial adoptar estas tendencias. Esto implica invertir en maquinaria inteligente, capacitar a la fuerza laboral para gestionar sistemas digitales y adoptar prácticas sostenibles. Las empresas que tengan éxito serán aquellas que aprovechen los datos no solo para fabricar piezas, sino también para tomar mejores decisiones, fomentando un entorno de fabricación más ágil, productivo e innovador. La era de la fabricación inteligente ya está aquí y está transformando los cimientos mismos del trabajo de metales.