El impacto económico de la durabilidad de las herramientas

En el mundo de precisión del torneado, la vida útil de una herramienta de corte está directamente relacionada con la productividad, los costos de mecanizado y la calidad de las piezas. El desgaste prematuro de la herramienta provoca interrupciones frecuentes para cambios de herramienta, acabados superficiales inconsistentes y el gasto directo en insertos o herramientas de reemplazo. Alargar la vida útil funcional de cada herramienta de corte no es solo un objetivo técnico; es una estrategia fundamental para mejorar la eficiencia y rentabilidad del taller. Al comprender los factores que contribuyen al desgaste e implementar un enfoque disciplinado en los parámetros de mecanizado y el mantenimiento de las herramientas, los operarios pueden aumentar significativamente la durabilidad de las mismas. Esta guía describe métodos prácticos y efectivos para proteger su inversión en herramientas de corte y obtener resultados superiores y consistentes.

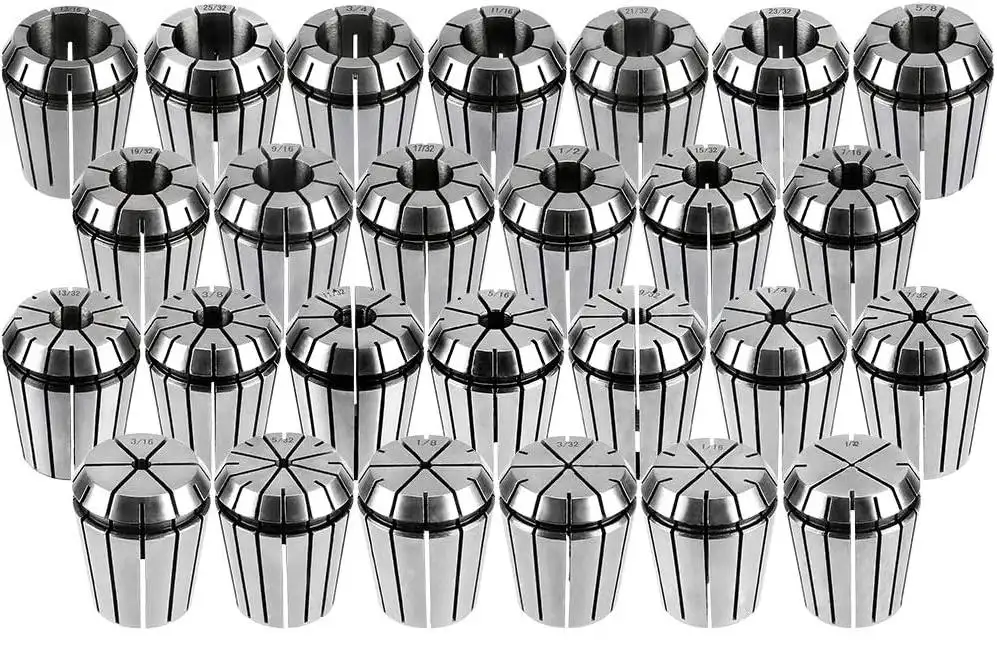

Selección de la geometría y grado correctos de la herramienta

El camino hacia una mayor vida útil de la herramienta comienza antes del primer corte, con la selección crítica de la herramienta adecuada para el material y la operación. La elección del grado de la pastilla, ya sea carburo, cerámica o nitruro de boro cúbico, debe coincidir con el material de la pieza de trabajo. Por ejemplo, usar un grado diseñado para acero sobre una aleación endurecida provocará un desgaste rápido. Igualmente importante es la geometría de la pastilla, incluyendo el ángulo de ataque, el ángulo de despeje y el diseño del rompevirutas. Una geometría de ángulo de ataque positivo reduce las fuerzas de corte y la generación de calor, lo cual es beneficioso para una larga vida útil de la herramienta en operaciones de acabado. El rompevirutas debe seleccionarse para controlar eficientemente el flujo de virutas según la profundidad de corte y la velocidad de avance, evitando el atasco de virutas que podría dañar el filo de corte.

Optimización de las velocidades de corte y avances

Quizás los factores más significativos que influyen en la vida útil de la herramienta son la velocidad de corte y la velocidad de avance. Operar a una velocidad de corte excesivamente alta genera calor intenso en la interfaz entre la herramienta y la pieza, acelerando la deformación térmica y el desgaste por craterización en el inserto. Por el contrario, trabajar a una velocidad demasiado baja puede provocar filo acumulado, donde el material de la pieza se suelda al borde de corte, lo que resulta en un acabado superficial deficiente y, eventualmente, en la fractura del borde. La clave consiste en operar dentro de los rangos recomendados por el fabricante para la combinación específica de herramienta y material de la pieza. Un enfoque riguroso implica comenzar con una velocidad y avance conservadores y realizar ajustes leves basados en el sonido del corte, el color de la viruta y el desgaste observado en la herramienta, priorizando siempre un proceso de mecanizado estable y controlado frente a la velocidad bruta.

Implementación de estrategias efectivas de refrigeración y lubricación

Gestionar el calor es fundamental para mantener un rendimiento óptimo. El uso estratégico de refrigerante puede extender considerablemente la vida útil de la herramienta al reducir la temperatura de corte y lubricar la interfaz entre la herramienta y la viruta. Para muchos materiales, un sistema de refrigeración por inundación es muy eficaz. Sin embargo, la aplicación debe ser constante y dirigida con precisión hacia la zona de corte. En ciertas aplicaciones, como el mecanizado de hierro fundido, puede ser preferible el corte en seco para evitar choques térmicos, que podrían provocar microgrietas en las plaquitas de carburo. Para materiales difíciles que se endurecen por deformación, o para acabados a alta velocidad, los sistemas de refrigerante interno en la herramienta, que suministran refrigerante de alta presión directamente al filo de corte, pueden controlar eficazmente el calor, romper las virutas y evacuarlas, protegiendo así la herramienta frente a daños abrasivos y térmicos.

Garantizar la rigidez en la configuración del mecanizado

La falta de rigidez en la configuración del torno es un asesino silencioso de las herramientas de corte. Cualquier vibración o temblor provoca impactos mínimos en el filo de corte, lo que lleva a astillamientos y fallos prematuros. Maximizar la rigidez implica varios pasos. Primero, minimice el saliente de la herramienta insertando el porta-herramientas en el carro portaherramientas lo más adentro posible. Segundo, asegúrese de que la pieza de trabajo esté bien soportada, utilizando una punta de repuesto para piezas más largas con el fin de evitar flexiones. Tercero, seleccione el porta-herramientas más robusto adecuado para la operación. Una configuración sólida amortigua las vibraciones, permite parámetros de mecanizado más agresivos y garantiza que la fuerza de corte sea absorbida por la estructura de la máquina en lugar de dañar el frágil filo de corte, logrando así un corte más suave y una mayor vida útil de la herramienta.

Establecer una Rutina Proactiva de Mantenimiento de Herramientas

Finalmente, la prolongación de la vida útil de las herramientas depende de un régimen proactivo de mantenimiento e inspección. Esto implica verificar regularmente las herramientas en busca de signos de desgaste, como desgaste del flanco, desgaste en muesca o craterización, antes de que conduzcan a una falla catastrófica. El uso de un microscopio o una lupa potente permite un monitoreo preciso. Rotar los insertos dentro de una herramienta indexable de múltiples filos antes de que algún filo se desgaste excesivamente puede ayudar a mantener un rendimiento constante. Además, es esencial almacenar adecuadamente las herramientas y los insertos para evitar melladuras y daños. Al manipular las herramientas con cuidado, monitorear diligentemente su estado y reemplazarlas en el momento óptimo, los operarios de maquinado pueden obtener consistentemente el máximo valor de cada herramienta, garantizando una producción de alta calidad y costos operativos reducidos.

Tabla de Contenido

- El impacto económico de la durabilidad de las herramientas

- Selección de la geometría y grado correctos de la herramienta

- Optimización de las velocidades de corte y avances

- Implementación de estrategias efectivas de refrigeración y lubricación

- Garantizar la rigidez en la configuración del mecanizado

- Establecer una Rutina Proactiva de Mantenimiento de Herramientas