Comprensión del Proceso de Soldadura por Fricción y sus Mecanismos Básicos

¿Qué es la Soldadura por Fricción y Cómo Funciona?

La soldadura por fricción funciona como un tipo de unión metálica en la que las piezas se unen mediante movimiento y presión, en lugar de fundirlas. Cuando una pieza gira o se mueve de un lado a otro contra otra mientras se aplica fuerza para unirlas, se genera calor entre ellas. La temperatura alcanza un nivel suficientemente alto como para ablandar las superficies metálicas, pero no para fundirlas completamente. Lo que ocurre después es bastante interesante: los átomos comienzan a moverse y forman una conexión fuerte entre las piezas. Un análisis reciente sobre cómo diferentes industrias unen materiales muestra que la soldadura por fricción produce uniones aproximadamente un 15 a 30 por ciento más resistentes en comparación con los métodos convencionales de soldadura. Esto la hace especialmente valiosa para fabricar componentes de automóviles y aviones, donde la resistencia es fundamental.

Principios físicos clave de la unión en estado sólido

Esta técnica funciona basándose en tres aspectos principales que ocurren simultáneamente: la fricción genera calor, el material se deforma plásticamente y ocurre un fenómeno llamado recristalización dinámica. Lo que la diferencia de los métodos convencionales de soldadura es que durante el proceso nada se funde realmente. Cuando no hay fusión, evitamos problemas molestos como la formación de pequeños orificios (porosidad) o grietas que aparecen posteriormente. La verdadera magia ocurre cuando los materiales se entrelazan a nivel microscópico. Este tipo de uniones son extremadamente resistentes, razón por la cual los ingenieros las prefieren en aplicaciones donde las tensiones mecánicas son una preocupación importante. Piense en ejes de turbinas girando a miles de RPM o componentes dentro de baterías de vehículos eléctricos que deben soportar condiciones extremas sin fallar.

Métodos de generación de calor en las técnicas de soldadura por fricción

Diferentes máquinas de soldadura por fricción emplean estrategias distintas para generar calor:

- Rotativo : Gira piezas a 10,000-30,000 RPM, ideal para componentes cilíndricos como ejes.

- El sistema de control de la velocidad : Utiliza un movimiento oscilante para geometrías no circulares, como chapa metálica o álabes de turbinas.

- Soldadura por fricción con punzón (FSW) : Una herramienta rotativa ablanda y consolida los materiales a lo largo de la línea de soldadura, ampliamente utilizada para paneles de aluminio en aeroespacial y construcción naval.

Estos métodos mantienen temperaturas entre el 60% y el 90% del punto de fusión de los materiales base, asegurando suficiente plasticidad mientras se preserva la integridad estructural.

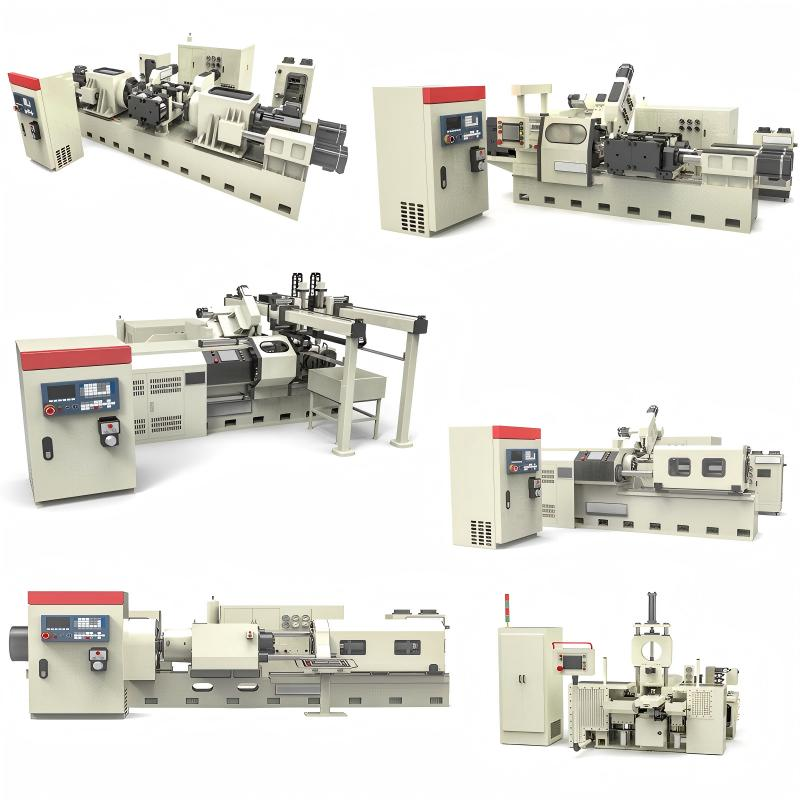

Tipos de máquinas de soldadura por fricción y sus aplicaciones ideales

Rotativa, lineal y soldadura por fricción con punzón (FSW): Diferencias clave

Existen tres tipos principales de máquinas de soldadura por fricción según su movimiento durante la operación: rotativa, lineal y soldadura por fricción con agitación (FSW). El método rotativo funciona cuando una pieza gira contra otra que permanece fija, lo que lo hace ideal para elementos como ejes de automóviles o vástagos de cilindros hidráulicos, donde la simetría es fundamental. La soldadura por fricción lineal se realiza mediante movimientos de vaivén, creando uniones sólidas incluso en superficies complejas, como las encontradas en conjuntos de álabes de turbinas. La soldadura por fricción con agitación adopta un enfoque completamente diferente. Estas máquinas utilizan una herramienta especial que no se consume en el proceso para mezclar los materiales sin llegar a fundirlos. Esta técnica destaca especialmente al trabajar con aleaciones de aluminio comúnmente usadas en paquetes de baterías de vehículos eléctricos y diversos componentes aeronáuticos. Según estudios publicados en la revista Frontiers in Mechanical Engineering, la FSW puede reducir los defectos entre un 15 % y hasta un 30 % en comparación con los métodos tradicionales de soldadura por fusión en piezas de aluminio.

Máquinas de accionamiento directo, por inercia y híbridas: Asociación de tecnología a casos de uso

La transmisión de potencia diferencia el rendimiento de las máquinas:

- Máquinas de accionamiento directo proporcionan rotación continua, adecuadas para tubos de acero de sección gruesa que requieren par sostenido.

- Sistemas impulsados por inercia liberan la energía almacenada en el volante en impulsos precisos, ideales para soldar sujetadores de titanio con entrada térmica mínima.

- Máquinas Híbridas combinan ambas tecnologías, optimizando la eficiencia para producción de volumen medio de metales disímiles como barras colectoras de cobre-aluminio.

Selección según espesor del material, diseño de la junta y volumen de producción

La elección de la maquinaria depende realmente del grosor del material y de los requisitos de producción. Por ejemplo, la soldadura por inercia es ideal para láminas delgadas de titanio de menos de unos 10 mm, ya que se calienta muy rápidamente. Por el contrario, los sistemas de accionamiento directo pueden manejar piezas de acero mucho más gruesas, llegando en ocasiones hasta los 150 mm de espesor. En cuanto al diseño de uniones, lograr la geometría adecuada marca una gran diferencia. Tomemos por ejemplo las extrusiones de aluminio: utilizar uniones en T en lugar de otras configuraciones normalmente reduce los tiempos de ciclo de FSW aproximadamente un 22 %, según pruebas de campo. La mayoría de los productores de alto volumen han optado actualmente por la FSW robótica. Sin embargo, los centros de investigación suelen mantener configuraciones híbridas modulares cuando experimentan con nuevas combinaciones de metales, como acero mezclado con aleaciones de magnesio.

| Tipo de Máquina | Método de movimiento | Mejores Aplicaciones | Compatibilidad material |

|---|---|---|---|

| Rotativo | Rotacional | Ejes, varillas | Acero, titanio, aleaciones de cobre |

| El sistema de control de la velocidad | Oscilatorio | Álabes de turbinas, interfaces planas | Titanio, aleaciones de níquel |

| Agitación por fricción (FSW) | Rotación de la herramienta + desplazamiento | Paneles de aluminio, bandejas para baterías de vehículos eléctricos | Aluminio, magnesio, cobre |

Alinear las capacidades de la máquina con los requisitos del proyecto—ya sea produciendo miles de barras colectoras de aluminio diariamente o fabricando componentes aeroespaciales personalizados—garantiza una calidad y eficiencia de costos óptimas.

Especificaciones críticas para evaluar una máquina de soldadura por fricción

Requisitos de potencia, fuerza de sujeción y capacidad de carga axial

La potencia de salida de una máquina realmente marca la diferencia al trabajar con materiales de alta resistencia. Las máquinas que manejan cargas axiales inferiores a 150 kN (alrededor de 33.700 libras de fuerza) suelen tener problemas con juntas más gruesas de aproximadamente 25 mm, según estudios recientes del sector industrial de 2023. También es importante obtener la presión de sujeción correcta. Por ejemplo, en la soldadura de ejes de transmisión automotrices normalmente se necesita entre 25 y 40 MPa solo para evitar deslizamientos mientras giran a altas velocidades. La mayoría de ingenieros experimentados recomiendan optar por máquinas que tengan aproximadamente un 20 a 30 por ciento de capacidad adicional incorporada. Esto deja margen para crecer cuando aparezcan nuevos materiales o cuando aumente inesperadamente la producción en el futuro.

Compatibilidad de Materiales: Aluminio, Acero, Titanio y Aleaciones Exóticas

No todas las máquinas funcionan de igual manera con diferentes materiales. El aluminio requiere un control térmico estricto (350-550°C) para evitar su degradación, mientras que el titanio necesita protección con gas inerte para prevenir la oxidación. Un análisis del Instituto Ponemon de 2023 reveló que el 63 % de los fabricantes priorizan perfiles térmicos adaptables para flujos de trabajo con múltiples materiales. Los factores clave que influyen en la compatibilidad incluyen:

- Variaciones en el coeficiente de fricción (0,45-0,78 en metales comunes)

- Tolerancia máxima a la velocidad de deformación (por ejemplo, 15 % para aluminio 6061-T6 frente a 28 % para acero 304L)

- Integración con sistemas de tratamiento térmico posterior a la soldadura

Precisión, repetibilidad e integración CNC para una producción constante

Las máquinas diseñadas para uso industrial pueden alcanzar una precisión posicional de aproximadamente 0,03 mm gracias a los sistemas CNC de lazo cerrado, que son prácticamente obligatorios al fabricar piezas para aviones o dispositivos médicos. Las últimas estadísticas indican que alrededor del 92 % de los sistemas actuales incluyen monitoreo en tiempo real del par motor, y los fabricantes reportan aproximadamente un 42 % menos de defectos en comparación con los métodos manuales tradicionales, según investigaciones recientes sobre manufactura. Al ejecutar volúmenes grandes de producción, el hecho de que el sistema ajuste automáticamente los parámetros según lo que detecta sobre los materiales que se están procesando marca toda la diferencia. Esto mantiene la calidad de la soldadura consistente incluso cuando diferentes lotes contienen aleaciones con composiciones variables.

Máquinas de Soldadura por Fricción Agitación (FSW): Aplicaciones Industriales vs. I+D

Equipos FSW de Grado Industrial vs. Escala de Laboratorio

Cuando se trata de máquinas industriales de FSW, la durabilidad y la velocidad de producción son las principales prioridades. La mayoría de las instalaciones dependen de esos sistemas robustos de marco fijo montados sobre rieles, que representan aproximadamente tres cuartas partes de todas las instalaciones en todo el mundo. Estas máquinas resistentes realizan trabajos masivos como la construcción de revestimientos de aeronaves y secciones de cascos de barcos día tras día. En el otro extremo del espectro, los equipos de laboratorio adoptan un enfoque completamente diferente. Las configuraciones de investigación se centran en la adaptabilidad más que en la fuerza bruta, con componentes modulares que los hacen ideales para probar nuevas combinaciones de metales o ajustar variables del proceso durante experimentos. El compromiso es claro: si bien los modelos estándar de laboratorio solo pueden generar hasta unos 50 kilonewtons de presión, frente a los más de 250 necesarios para trabajos serios de fabricación, esta limitación se compensa con la rapidez con que los investigadores pueden intercambiar herramientas y configurar pruebas completamente nuevas cuando sea necesario.

Control de la Velocidad de Rotación de la Herramienta, Velocidad de Avance y Fuerza de Descenso

Las máquinas industriales de FSW necesitan funcionar dentro de parámetros bastante ajustados para obtener buenos resultados. La mayoría opera entre 800 y 2000 RPM con una variación de velocidad de aproximadamente el 1% para lograr las soldaduras consistentes requeridas en entornos de fabricación. Los servos de bucle cerrado realizan ajustes en tiempo real sobre la velocidad con que se desplazan a través del material, generalmente entre 20 y 500 mm por minuto. Esto es muy importante al soldar elementos como bandejas de baterías de aluminio, donde la precisión es fundamental. Sin embargo, con fines de investigación, existen diferentes sistemas disponibles que ofrecen rangos operativos mucho más amplios, llegando en ocasiones desde 100 RPM hasta 3000 RPM. Estos sistemas incluyen controles manuales que permiten a los investigadores experimentar con materiales de formas que no son posibles en equipos estándar de producción. A los científicos les encantan estas configuraciones porque les permiten analizar lo que sucede cuando metales como el titanio experimentan cambios bruscos en la velocidad de rotación, incluso con resoluciones medidas en micrones.

Máquinas FSW Inteligentes: Integración de IoT y Monitoreo en Tiempo Real

Las últimas máquinas FSW vienen equipadas con sensores IoT que registran el desgaste de la herramienta, el consumo de energía (medido en kW por hora) y verifican la calidad por debajo de la superficie. Investigaciones del año pasado indicaron que estos sistemas inteligentes pueden reducir los desperdicios en aproximadamente un 18 %, principalmente porque detectan esas molestas cavidades internas mediante vibraciones. Estas plataformas conectadas a la nube ajustan la presión aplicada durante la soldadura entre 5 y 25 kilonewtons según lo que detectan en ese momento sobre la resistencia eléctrica. Esta característica resulta muy importante al trabajar con diferentes metales que conducen la electricidad de forma distinta, como al conectar piezas de cobre con aluminio dentro de paquetes de baterías de vehículos EV, donde la precisión es fundamental.

Ventajas de las Máquinas de Soldadura por Fricción frente a los Métodos de Fusión Tradicionales

Calidad de Junta Superior: Sin Porosidad, Grietas ni Distorsión

Al evitar la fusión, la soldadura por fricción elimina defectos comunes relacionados con la fusión, como porosidad, grietas y tensiones residuales. Un estudio de 2024 demostró que los componentes aeroespaciales soldados por fricción-agitación presentaban un 98 % menos de defectos que sus equivalentes soldados por arco. La naturaleza en estado sólido del proceso también minimiza la distorsión térmica, manteniendo la precisión dimensional crucial para ejes de turbinas y cilindros hidráulicos.

Eficiencia energética y beneficios para el medio ambiente

La soldadura por fricción utiliza aproximadamente un 70 por ciento menos de energía en comparación con las técnicas tradicionales de fusión, según algunos hallazgos recientes de astilleros de 2023. El proceso tampoco requiere gases de protección ni materiales de aporte adicionales, lo que significa costos operativos más bajos y un menor impacto ambiental. Un ejemplo del mundo real proviene de una planta de fabricación de aluminio que cambió a la soldadura por fricción y observó una reducción significativa en su huella de carbono. Lograron reducir aproximadamente 12 toneladas métricas de gases de efecto invernadero cada año por cada máquina que adaptaron. Este nivel de reducción marca una diferencia notable al evaluar los objetivos de sostenibilidad a largo plazo para las operaciones de fabricación de metales.

Unión de Metales Disímiles con Alta Integridad

La soldadura por fricción crea conexiones realmente sólidas entre metales que normalmente no son compatibles, como el acero con aluminio o el cobre con titanio; estas combinaciones suelen causar problemas en métodos de soldadura convencionales. Algunas investigaciones recientes de 2024 encontraron que, cuando probaron aluminio y cobre unidos mediante soldadura por fricción, la resistencia fue aproximadamente un 35 por ciento mejor que con remaches. Esto marca una gran diferencia también para fabricar vehículos eléctricos más ligeros. Los fabricantes de automóviles ahora pueden integrar componentes de cobre conductivos directamente dentro de estructuras de marcos de aluminio sin preocuparse por fallos en la conexión a largo plazo.

Cuándo puede seguir prefiriéndose la soldadura por fusión

A pesar de sus ventajas, la soldadura por fricción no es universalmente aplicable. Los métodos de fusión siguen siendo necesarios para:

- Reparar hierro fundido, que requiere penetración de material de aporte fundido

- Unir secciones extremadamente gruesas que superen los 152 mm (6 pulgadas)

- Aplicaciones arquitectónicas donde importa la estética del cordón de soldadura visible

Estudios recientes indican que la soldadura por fusión mantiene una ventaja de coste del 22% para trabajos de pequeños lotes y baja precisión que involucran piezas no críticas.

Tabla de Contenido

- Comprensión del Proceso de Soldadura por Fricción y sus Mecanismos Básicos

- Tipos de máquinas de soldadura por fricción y sus aplicaciones ideales

- Especificaciones críticas para evaluar una máquina de soldadura por fricción

- Máquinas de Soldadura por Fricción Agitación (FSW): Aplicaciones Industriales vs. I+D

- Ventajas de las Máquinas de Soldadura por Fricción frente a los Métodos de Fusión Tradicionales