Hohe Präzision und minimale Rundlaufabweichung für konsistente Bearbeitungsgenauigkeit

Verständnis von Werkzeugrundlauf und T.I.R. bei CNC-Bearbeitungen

Der Werkzeugrundlauf, gemessen als Total Indicator Reading (T.I.R.), beeinflusst die Qualität der CNC-Bearbeitung direkt, da er ungleichmäßige Schnittkräfte erzeugt. Bereits 0,01 mm T.I.R. können die Werkzeuglebensdauer um 30 % verkürzen und die Oberflächenrauhigkeit beim Fräsen von Stahl um 40 % erhöhen, wie präzise Ingenieurstudien zeigen.

Wie erreichen ER-Spannfutter eine symmetrische Spannkraft?

ER-Spannfutter verwenden eine konische Konstruktion, die die Klemmkraft gleichmäßig über 360° des Werkzeugschafts verteilt. Dieser mechanische Vorteil reduziert die radiale Verformung um bis zu 62 % im Vergleich zu Schraubspannfuttern und gewährleistet eine Konzentrizität von unter 0,005 mm bei standardmäßigen ER-20-Konfigurationen.

Gemessene Leistung: ER 20 im Vergleich zu Seitenverschluss-Spannfuttern in praktischen Anwendungen

Aktuelle Vergleiche beim CNC-Fräsen zeigen, dass ER-20-Spannfutter einen Rundlauf (T.I.R.) von 0,003–0,008 mm erreichen, während Seitenverschluss-Spannfutter Werte von 0,012–0,025 mm aufweisen, gemessen beim Aluminiumfräsen. Die geringere Vibration ermöglicht um 18 % höhere Vorschubgeschwindigkeiten und verlängert die Standzeit von Fräsern um 25 %, wie in Untersuchungen zur Hochpräzisionsbearbeitung dokumentiert.

Fortschritte hin zu einem Rundlauf (T.I.R.) unter 0,003 mm bei modernen ER-Konstruktionen

Neue ER-Spannfutter erreichen mittlerweile Rundlaufwerte (T.I.R.) unter 0,003 mm durch Dreifachkegel und ultrapräzises Schleifen. Eine Analyse aus dem Jahr 2023 bei Bohroperationen in gehärtetem Stahl zeigt, dass diese verbesserten Konstruktionen die Bohrungsdurchmesserschwankungen um 73 % gegenüber herkömmlichen Spannfuttern reduzieren.

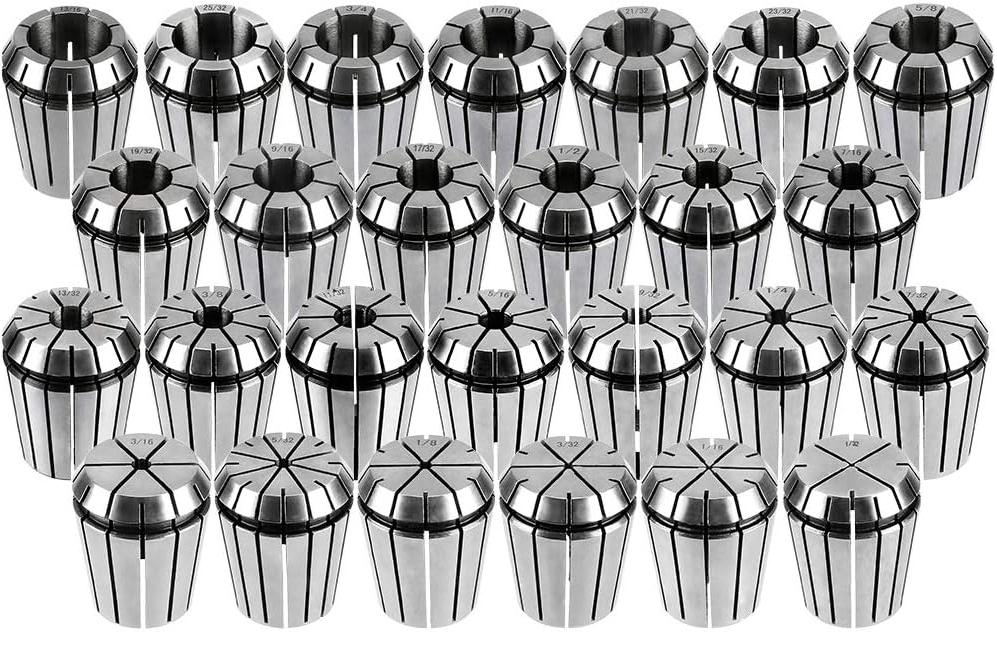

Großer Spannbereich und Systemvielfalt bei verschiedenen Werkzeugdurchmessern

Prinzip der elastischen Verformung ermöglicht breite Durchmesseranpassungsfähigkeit

ER-Spannfutter bieten hervorragende Vielseitigkeit beim Spannen, da sie sich kontrolliert elastisch verformen. Die segmentierte Konstruktion ermöglicht eine radiale Kompression über verschiedene Durchmesser hinweg, während die Zentrierung erhalten bleibt. Nehmen wir beispielsweise das Standardmodell ER 32: Es kann etwa eine Abweichung von plus oder minus 1 mm bei den Schaftgrößen der Werkzeuge ausgleichen. Möglich wird dies durch die spezifische Geometrie des Spannfutters. Ingenieure haben diese Teile so konstruiert, dass sich die Spannung gleichmäßig verteilt, wenn sie komprimiert werden. Dadurch wird ein Verrutschen der Werkzeuge verhindert, was besonders bei maximaler Drehzahl an CNC-Spindeln von großer Bedeutung ist. Betriebe, die mit Werkzeugen unterschiedlicher Größe arbeiten, schätzen diese Eigenschaft besonders.

Fallstudie: Ein ER-32-System spannt Werkzeuge von 1–13 mm

Laut dem 2023 Manufacturing Efficiency Report hat es eine Luft- und Raumfahrtfertigungsstätte geschafft, ihren Halterbestand um fast zwei Drittel zu reduzieren, indem sie auf die Standardisierung mit ER 32 umgestellt hat. Die Mitarbeiter konnten dort sowohl winzige 0,8-mm-Mikrobohrer als auch größere 12,7-mm-Reibahlen mit demselben Spannzangen-Satz verwenden und erreichten Rundlaufwerte unterhalb von 0,005 mm bei ihren verschiedenen Bearbeitungsaufgaben. Was macht diese ER-Spannzangen so effektiv? Ihr Design verfügt über progressive Kontaktflächen, die sich automatisch anpassen, wenn Werkzeuge leicht zu klein sind, wodurch die lästigen Distanzringe entfallen, die jeder beim Aufbau hasst.

Vergleich mit Schrumpfhaltern, Seitensperren und Klemmschraubhaltern

| Haltertyp | Klemmbereich | Umschaltungsdauer | Kosten/Werkzeugposition |

|---|---|---|---|

| ER Spannzange | 1–13 mm* | 18–25 Sekunden | $35–$80 |

| Schrumpfhalter | Festgestellt | 3–5 Minuten | $120–$400 |

| Seitenverriegelung | Festgestellt | 45 60 Sekunden | $75–$150 |

| Klemmschraubhalter | Festgestellt | 30–40 Sekunden | $25–$60 |

ER-32-Spannzangen-Spezifikationen gemäß DIN 6499-Norm

Diese Tabelle zeigt die einzigartige Fähigkeit von ER-Spannfutter, Werkzeugpositionen zu konsolidieren, während gleichzeitig eine starre Klemmung gewährleistet bleibt – ein entscheidender Vorteil für CNC-Maschinen, die gemischte Produktionsmengen verarbeiten.

Strategien zur Reduzierung des Spannfutterbestands durch standardisierte Sortimente

Intelligente Werkstattmanager senken die Kosten für ER-Spannfutter, indem sie ein zweigeteiltes System einführen. Typischerweise verwenden sie ER 11-Spannfutter für kleine Werkzeuge im Bereich von 0,5 bis etwa 7 mm, während sie ER 40-Modelle für größere Aufgaben einsetzen, bei denen die Werkzeuge zwischen 3 und 26 mm messen. Wenn Betriebe ihren erwarteten Werkzeugbedarf mit den gängigen DIN-Normen für Spannfuttergrößen abgleichen, stellen sie oft fest, dass sie fast 8 von 10 spezialisierten Haltern eliminieren können, die nur für eine einzige Größe geeignet sind. Die meisten erfahrenen Techniker wählen ihre Spannfutter so aus, dass diese etwa 3 bis 5 Prozent größer sind als der eigentliche Schaftdurchmesser des Werkzeugs. Dadurch hat das Spannfutter zusätzlichen Spielraum, um Abnutzung über Tausende von Klemmvorgängen hinweg zu kompensieren, bevor es sich verformt oder vollständig ausfällt.

Kosteneffizienz und langfristige Haltbarkeit von ER-Spannfutter-Systemen

Niedrigere Stückkosten und höhere Verschleißfestigkeit gehärteter ER-Spannmuttern

ER-Spannmuttern aus hochwertigem gehärtetem Stahl sind in der Regel etwa 60 bis 80 Prozent günstiger als vergleichbare Schrumpf- oder hydraulische Alternativen. Zudem weisen sie eine bessere Oberflächenhärte zwischen 58 und 62 HRC auf, wodurch Betriebsprobleme wie Aufreibungen reduziert werden. Herkömmliche Setscrew-Konstruktionen neigen nach wiederholtem Anziehen und Lösen zu Verschleiß, doch ER-Spannmuttern funktionieren anders, dank ihrer elastischen Verformungseigenschaften, die die metallische Kontaktreibung deutlich verringern. Branchenführer haben festgestellt, dass diese Spannmuttern im Einsatz in CNC-Bearbeitungsumgebungen etwa zwei- bis dreimal länger halten als herkömmliche Werkzeughalter. Einige Modelle bewältigen mehr als 20.000 Spannzyklen, während sie weiterhin eine Rundlaufabweichung unter 0,005 Millimetern aufrechterhalten, was sie äußerst zuverlässig für Präzisionsfertigungsanwendungen macht.

Gesamtbetriebskosten: weniger Austauschvorgänge, längere Nutzungsdauer

Laut einer aktuellen Studie aus dem Jahr 2023 über die Kosten für CNC-Werkzeuge zeigten Betriebe, die auf ER-Spannfutter-Systeme umgestiegen sind, im Vergleich zu Betrieben mit Seitensperrsystemen einen deutlichen Rückgang der Austauschraten. Die Zahlen sind beeindruckend – tatsächlich wurden über einen Zeitraum von fünf Jahren etwa 72 % weniger Austausche benötigt. Was macht diese Systeme so effizient? Eine Kombination aus Nitridbeschichtungen und hochpräzisen geschliffenen Konen verhindert das lästige Mikroschweißen beim Bearbeiten von Aluminium. Die meisten Betriebe berichten, dass ihre Spannfutter zwischen 8 und 12 Monate halten, selbst bei Dauerbetrieb in 24/5-Schichten. Und es gibt noch einen weiteren Vorteil: Die Bediener müssen keine zusätzlichen Kosten für spezielle Schmierstoffe oder komplizierte thermische Expansionssysteme tragen, wie sie bei Wärmeschrumpfhaltern erforderlich sind. So spart man Geld, ohne die Leistung einzuschränken.

Abwägung zwischen anfänglicher Investition und langfristigen Einsparungen

Schrumpfsysteme benötigen in der Regel eine induktive Ausrüstung im Wert von etwa 8.000 bis 15.000 US-Dollar. Der Wechsel zu ER-Spannfutter kann die anfänglichen Kosten für die Werkzeughaltung jedoch um 30 % bis 50 % senken. Bei einem typischen CNC-Betrieb, der etwa 3.000 Teile pro Monat fertigt, amortisieren sich diese Einsparungen bereits sehr schnell. Die meisten Betriebe haben ihre Investition nach etwas mehr als einem Jahr wieder eingespielt, da sie deutlich weniger Probleme mit Werkzeugrutschen haben und keine Kosten mehr für die Reparatur abgenutzter Konusse entstehen. Und es gibt einen weiteren Vorteil: Der DIN-6499-Standard sorgt dafür, dass Werkzeuge verschiedener Hersteller nahtlos zusammenarbeiten. Diese Kompatibilität spart langfristig nochmals erhebliche Kosten, da bei Markenwechsel oder Betriebserweiterungen keine teuren Nachrüstungen an den Maschinen notwendig sind.

Schnelle Werkzeugwechsel und standardisierte Austauschbarkeit (DIN 6499)

ER-Spannfuttersysteme revolutionieren das CNC-Werkzeugmanagement durch schnelle Wechselmöglichkeiten und universelle Kompatibilität und erfüllen damit direkt die Anforderungen der modernen Fertigung an Flexibilität.

Optimierung der Produktion mit hoher Variantenvielfalt durch schnelle ER-Spannmutterwechsel

Das geteilte Halsbanddesign ermöglicht Werkzeugwechsel in weniger als 30 Sekunden – 83 % schneller als herkömmliche Spannfutter mit Schraubverriegelung. Diese Effizienz ist entscheidend in Umgebungen mit hoher Variabilität, wo Betriebe mit mehr als 15 täglichen Werkzeugwechseln pro Maschine wöchentlich 3,7 produktive Stunden gewinnen.

Weltweite Standardisierung nach DIN 6499 und Kompatibilität über verschiedene Maschinentypen hinweg

Die Norm ISO 15488 (DIN 6499) schreibt exakte 8°-Kegelwinkel und einheitliche Gewindevorschriften für 92 % der weltweiten CNC-Ausrüstung vor. Diese Interoperabilität ermöglicht es Automobilherstellern, ER-32-Werkzeuge zwischen 5-Achs-Fräsen und Schweizer Drehmaschinen auszutauschen, wodurch sich die jährlichen Halterkosten pro Maschine um 18.600 US-Dollar reduzieren (Tooling Industry Report 2023).

Auswirkungen auf die Maschinenverfügbarkeit und die Effizienz der Bediener

Standardisierte ER-Systeme reduzieren die Einrichtungszeit für Schulungen um 65 % im Vergleich zu proprietären Haltern. Das fehlerfreie Design eliminiert 94 % der Werkzeugfalschmontagen bei unbeaufsichtigtem Betrieb, während reduzierte Spannmutternverstellungen 23 Minuten pro Schicht und Bediener sparen – dies entspricht einer jährlichen Arbeitskostenersparnis von 7.200 $ pro Maschine.

Steifigkeit und Bearbeitungsleistung beim Fräsen, Bohren und Mikro-Bearbeiten

Dynamische Steifigkeit unter axialen und seitlichen Lasten

Die 8-Grad-Kegelung bei ER-Spannfuttern sorgt für eine bessere dynamische Steifigkeit, da die Spannkraft entlang des Werkzeugschafts verteilt wird, anstatt den Druck an einer Stelle zu konzentrieren. Aktuelle Tests aus dem Jahr 2023 ergaben, dass ER-16-Modelle unter einer seitlichen Kraft von 250 Newton weniger als 0,004 Millimeter nachgeben. Das entspricht nahezu der Leistungsfähigkeit hydraulischer Werkzeughalter, kostet jedoch etwa 35 Prozent weniger in der Anschaffung. Was macht das möglich? Ausgewogene elastische Verformungseigenschaften, die sicherstellen, dass Werkzeuge auch bei komplexen Mehrachs-Bearbeitungen, wo Präzision am wichtigsten ist, korrekt positioniert bleiben.

Fallstudie: ER 16 beim Hochgeschwindigkeits-Fräsen von Aluminium

Ein Produktionsversuch bei einem Hersteller von Luftfahrtteilen zeigte, dass ER-16-Spannfutter 32 % höhere Abtragsraten (382 cm³/min) als Klemmschraubenspanner beim Fräsen von Aluminiumlegierung 7075 T6 erreichten. Diese Verbesserung wurde auf eine optimierte Balance zwischen Maschinensteifigkeit und Werkzeuggeometrie zurückgeführt – ein entscheidender Faktor zur Minimierung harmonischer Vibrationen bei Drehzahlen von 18.000 U/min.

Entlarvung des Mythos: ER-Spannfutter in leichten bis mittelschweren Anwendungen

Im Gegensatz zu veralteten Annahmen können moderne ER-Systeme heute problemlos Bearbeitungszentren mit 15–25 PS bewältigen. Tests an gehärteten Stahlteilen (54 HRC) zeigten, dass ER-40-Spannfutter ein Drehmoment von 1.200 N·m ohne Durchrutschen aushielten und dabei Standard-Weldon-Spannhalter in wiederholten schweren Schruppzyklen um 18 % übertrafen.

Optimale Einsatzgebiete: Schaftfräser, Bohrer, Gewindeschneider und Mehrachs-Aufbauten

ER-Spannfutter zeichnen sich in Anwendungen aus, bei denen schnelle Werkzeugwechsel ohne Präzisionsverlust erforderlich sind:

- Mikrobohren (Ø 0,1–3 mm) mit untermikroniger Rundlaufkontrolle

- Komplexe 5-Achs-Profilschleifoperationen mit Langreichweitenwerkzeugen

- Gewindebohrungen in Innengewinden mit < 0,005 mm Positionsabweichung

- Hochvorschub-Fräsen, bei dem eine gleichmäßige Schaftführung Werkzeugverformung verhindert

Inhaltsverzeichnis

-

Hohe Präzision und minimale Rundlaufabweichung für konsistente Bearbeitungsgenauigkeit

- Verständnis von Werkzeugrundlauf und T.I.R. bei CNC-Bearbeitungen

- Wie erreichen ER-Spannfutter eine symmetrische Spannkraft?

- Gemessene Leistung: ER 20 im Vergleich zu Seitenverschluss-Spannfuttern in praktischen Anwendungen

- Fortschritte hin zu einem Rundlauf (T.I.R.) unter 0,003 mm bei modernen ER-Konstruktionen

- Großer Spannbereich und Systemvielfalt bei verschiedenen Werkzeugdurchmessern

- Kosteneffizienz und langfristige Haltbarkeit von ER-Spannfutter-Systemen

- Schnelle Werkzeugwechsel und standardisierte Austauschbarkeit (DIN 6499)

- Steifigkeit und Bearbeitungsleistung beim Fräsen, Bohren und Mikro-Bearbeiten