Die wirtschaftliche Auswirkung der Werkzeuglebensdauer

In der präzisionsorientierten Welt der Dreharbeiten steht die Lebensdauer eines Schneidwerkzeugs in direktem Zusammenhang mit Produktivität, Bearbeitungskosten und Teilequalität. Vorzeitiger Werkzeugverschleiß führt zu häufigen Unterbrechungen für Werkzeugwechsel, ungleichmäßigen Oberflächen und den direkten Kosten für Ersatzschneideinsätze oder Werkzeuge. Die Verlängerung der Nutzungsdauer jedes Schneidwerkzeugs ist nicht nur ein technisches Ziel, sondern eine grundlegende Strategie zur Steigerung der Effizienz und Rentabilität des Arbeitsbereichs. Indem die Faktoren, die zum Verschleiß beitragen, verstanden werden und ein disziplinierter Ansatz bei den Bearbeitungsparametern und der Werkzeugpflege angewandt wird, können Bediener die Lebensdauer ihrer Werkzeuge erheblich verlängern. Dieser Leitfaden beschreibt praktische und wirksame Methoden, um Ihre Investition in Schneidwerkzeuge zu schützen und überlegene, konsistente Ergebnisse zu erzielen.

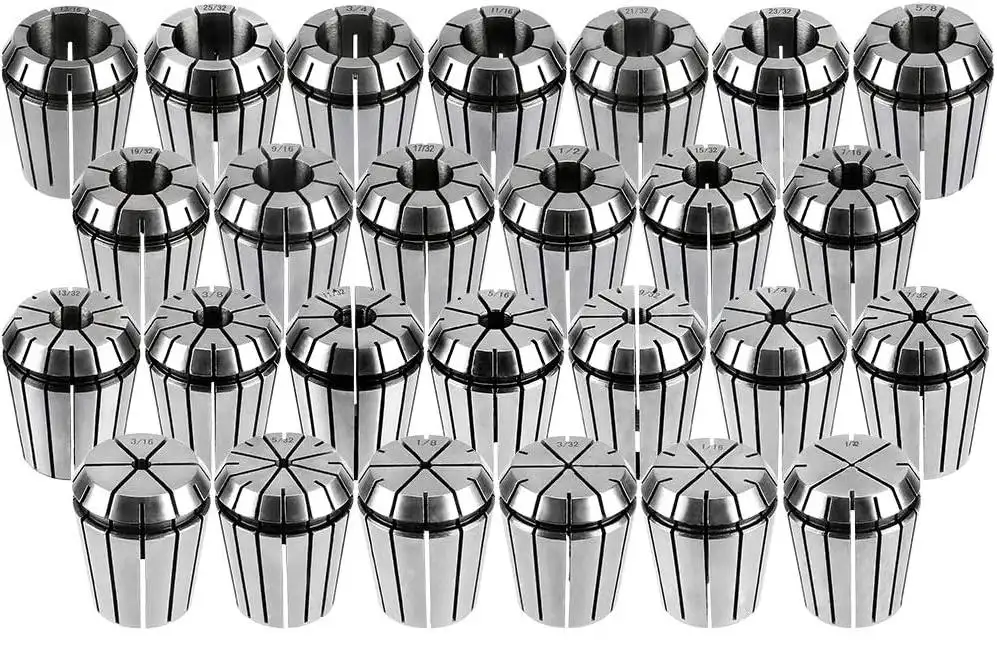

Auswahl der richtigen Werkzeuggeometrie und -qualität

Der Weg zur verlängerten Standzeit beginnt bereits vor dem ersten Schnitt mit der entscheidenden Auswahl des geeigneten Werkzeugs für das Material und die Bearbeitungsart. Die Wahl der Schneidplatte, sei es aus Hartmetall, Keramik oder kubischem Bornitrid, muss auf das Werkstückmaterial abgestimmt sein. Die Verwendung einer für Stahl ausgelegten Qualität auf einer gehärteten Legierung führt beispielsweise zu schnellem Verschleiß. Ebenso wichtig ist die Geometrie der Schneidplatte, einschließlich Spanwinkel, Freiwinkel und der Ausbildung des Spanrücken. Eine positive Spanwinkelgeometrie verringert die Schnittkräfte und die Wärmeentwicklung, was sich positiv auf die Standzeit beim Finishen auswirkt. Der Spanrücken muss so gewählt werden, dass er den Spanfluss effizient bei gegebener Schnitttiefe und Vorschubgeschwindigkeit kontrolliert und so ein Verklemmen der Späne verhindert, das die Schneidkante beschädigen könnte.

Optimierung von Schnittgeschwindigkeiten und Vorschüben

Vielleicht die bedeutendsten Faktoren, die die Standzeit beeinflussen, sind Schnittgeschwindigkeit und Vorschub. Ein Betrieb mit zu hoher Schnittgeschwindigkeit erzeugt intensive Hitze an der Grenzfläche zwischen Werkzeug und Werkstück, was thermische Verformung und Kraterverschleiß auf der Platte beschleunigt. Umgekehrt kann ein zu niedriger Geschwindigkeitsbetrieb zur Bildung einer Aufbauschneide führen, bei der sich Werkstückmaterial an der Schneidkante verschweißt, was zu einer schlechten Oberflächenqualität und letztlich zum Ausbruch der Schneide führt. Der Schlüssel liegt darin, innerhalb der vom Hersteller empfohlenen Bereiche für die jeweilige Kombination aus Werkzeug und Werkstück zu arbeiten. Ein systematisches Vorgehen beinhaltet, mit konservativen Schnittgeschwindigkeiten und Vorschüben zu beginnen und geringfügige Anpassungen basierend auf dem Geräusch des Schnitts, der Spanfarbe und dem beobachteten Werkzeugverschleiß vorzunehmen, wobei stets ein stabiler und kontrollierter Bearbeitungsprozess gegenüber reiner Schnelligkeit priorisiert wird.

Einführung effektiver Kühlschmierstrategien

Die Temperaturkontrolle ist entscheidend, um eine hohe Wettbewerbsfähigkeit zu gewährleisten. Der gezielte Einsatz von Kühlschmierstoff kann die Werkzeugstandzeit erheblich verlängern, indem die Schnitttemperatur gesenkt und die Grenzfläche zwischen Werkzeug und Span geschmiert wird. Für viele Werkstoffe ist ein Flutkühlsystem sehr effektiv. Die Applikation muss jedoch gleichmäßig und präzise auf die Schneidzone ausgerichtet sein. Bei bestimmten Anwendungen, wie beim Bearbeiten von Gusseisen, kann das trockene Schneiden gegenüber thermischem Schock vorteilhaft sein, der Mikrorisse in Hartmetallschneidplatten verursachen kann. Bei zähen Werkstoffen, die sich durch Kaltverfestigung verhärten, oder bei Hochgeschwindigkeitsfinishbearbeitungen können Innenkühlmittelsysteme, die Hochdruckkühlmittel direkt an die Schneidkante leiten, die Wärme effektiv kontrollieren, Späne brechen und diese abtransportieren, wodurch das Werkzeug vor abrasivem und thermischem Verschleiß geschützt wird.

Gewährleistung der Steifigkeit im Maschinenaufbau

Ein Mangel an Steifigkeit bei der Drehmaschineneinstellung ist eine stille Tötung von Schneidwerkzeugen. Jede Vibration oder Brummung verursacht minimale Belastungen auf die Schneidkante, was zu Ausbrüchen und vorzeitigem Versagen führt. Die Maximierung der Steifigkeit umfasst mehrere Schritte. Zunächst sollte der Werkzeugschneidkörper so weit wie möglich in die Werkzeughalterung eingeführt werden, um den Überstand des Werkzeugs zu minimieren. Zweitens muss das Werkstück sicher abgestützt werden, wobei bei längeren Teilen eine Gegenspitzenspitze verwendet werden sollte, um Verbiegungen zu verhindern. Drittens sollte der robusteste geeignete Werkzeughalter für den jeweiligen Arbeitsgang gewählt werden. Eine feste Aufbaustruktur dämpft Vibrationen, ermöglicht aggressivere Bearbeitungsparameter und stellt sicher, dass die Schnittkräfte von der Maschinenstruktur aufgenommen werden, anstatt die empfindliche Schneidkante zu beschädigen, was zu einem gleichmäßigeren Schnitt und einer längeren Standzeit führt.

Einführung einer proaktiven Wartungsroutine für Werkzeuge

Schließlich hängt die Verlängerung der Werkzeuglebensdauer von einer proaktiven Wartungs- und Inspektionsroutine ab. Dazu gehört, Werkzeuge regelmäßig auf Verschleißerscheinungen wie Flankenverschleiß, Kerbverschleiß oder Kraterbildung zu überprüfen, bevor es zu einem katastrophalen Ausfall kommt. Die Verwendung eines Mikroskops oder einer starken Lupe ermöglicht eine präzise Überwachung. Das Drehen von Schneidplatten innerhalb eines mehrschneidigen Wendewerkzeugs, bevor eine einzelne Schneide übermäßig verschlissen ist, kann helfen, eine gleichbleibende Leistung aufrechtzuerhalten. Darüber hinaus ist eine sachgemäße Lagerung von Werkzeugen und Schneidplatten entscheidend, um Beschädigungen und Kerben zu vermeiden. Indem Werkzeuge sorgfältig behandelt, ihr Zustand gewissenhaft überwacht und sie zum optimalen Zeitpunkt ausgetauscht werden, können Zerspaner stets den maximalen Nutzen aus jedem Werkzeug ziehen, was eine hochwertige Produktion und geringere Betriebskosten sicherstellt.

Inhaltsverzeichnis

- Die wirtschaftliche Auswirkung der Werkzeuglebensdauer

- Auswahl der richtigen Werkzeuggeometrie und -qualität

- Optimierung von Schnittgeschwindigkeiten und Vorschüben

- Einführung effektiver Kühlschmierstrategien

- Gewährleistung der Steifigkeit im Maschinenaufbau

- Einführung einer proaktiven Wartungsroutine für Werkzeuge