Grundlagen des Reibschweißprozesses und der Kerntechnik

Was ist Reibschweißen und wie funktioniert es?

Reibschweißen funktioniert als eine Art Metallverbindung, bei der Teile durch Bewegung und Druck miteinander verbunden werden, anstatt sie zu schmelzen. Wenn ein Teil gegen ein anderes rotiert oder hin- und herbewegt wird, während gleichzeitig Kraft ausgeübt wird, baut sich Wärme zwischen den beiden Teilen auf. Die Temperatur wird so hoch, dass die Metalloberflächen weich werden, aber nicht tatsächlich schmelzen. Danach passiert etwas sehr Interessantes: Die Atome beginnen sich zu bewegen und bilden eine feste Verbindung zwischen den Teilen. Eine aktuelle Untersuchung darüber, wie verschiedene Industrien Materialien verbinden, zeigt, dass Reibschweißen Verbindungen erzeugt, die etwa 15 bis 30 Prozent fester sind als bei herkömmlichen Schweißverfahren. Dies macht es besonders wertvoll für die Herstellung von Autoteilen und Flugzeugkomponenten, wo Festigkeit entscheidend ist.

Wichtige physikalische Prinzipien des stoffschlüssigen Fügens

Diese Technik basiert auf drei Hauptfaktoren, die gleichzeitig auftreten: Reibung erzeugt Wärme, das Material wird plastisch verformt, und es findet ein sogenanntes dynamisches Rekristallisation statt. Was sie von herkömmlichen Schweißverfahren unterscheidet, ist, dass während des Prozesses nichts schmilzt. Wenn nichts schmilzt, vermeidet man lästige Probleme wie die Bildung winziger Löcher (Porosität) oder spätere Rissbildung. Der eigentliche Effekt entsteht, wenn sich die Materialien auf mikroskopischer Ebene tatsächlich miteinander verbinden. Solche Verbindungen sind äußerst stabil, weshalb Ingenieure sie gerne dort einsetzen, wo hohe Belastungen vorliegen. Denken Sie an Turbinenwellen, die mit Tausenden Umdrehungen pro Minute rotieren, oder Bauteile in Batterien von Elektrofahrzeugen, die unter extremen Bedingungen zuverlässig funktionieren müssen.

Wärmeerzeugungsverfahren bei verschiedenen Reibschweißtechniken

Unterschiedliche Reibschweißmaschinen verwenden unterschiedliche Strategien zur Wärmeerzeugung:

- Dreh- und Schaltmaschine : Dreht Teile mit 10.000–30.000 U/min, ideal für zylindrische Komponenten wie Achsen.

- Linear : Verwendet eine oszillierende Bewegung für nicht-rundliche Geometrien wie Blech oder Turbinenschaufeln.

- Reibschweißen (FSW) : Ein rotierendes Werkzeug erwärmt und verdichtet Materialien entlang der Schweißnaht und wird häufig für Aluminiumplatten in Luft- und Raumfahrt sowie Schiffbau eingesetzt.

Diese Verfahren halten Temperaturen zwischen 60–90 % der Schmelzpunkte der Grundwerkstoffe, um ausreichende Plastizität sicherzustellen, während die strukturelle Integrität erhalten bleibt.

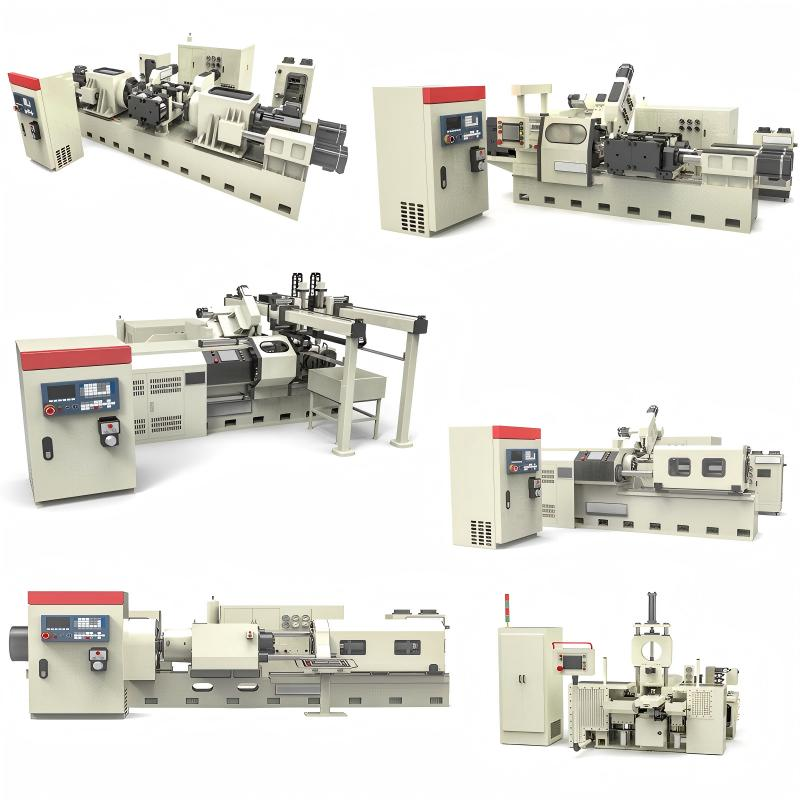

Arten von Reibschweißmaschinen und ihre idealen Anwendungen

Rotationsschweißen, Linearschweißen und Reibschweißen (FSW): Wichtige Unterschiede

Es gibt drei Haupttypen von Reibschweißmaschinen, die sich danach unterscheiden, wie sie sich während des Betriebs bewegen: Rotationsschweißen, Linienschweißen und Reibkraft-Mischschweißen (FSW). Beim Rotationsschweißverfahren dreht sich ein Teil gegen ein anderes, das stillsteht, wodurch es besonders gut für symmetrische Bauteile wie beispielsweise Automobilachsen oder Hydraulikzylinderstangen geeignet ist. Beim Linienschweißverfahren erfolgt eine hin- und hergehende Bewegung, wodurch auch auf komplexen Oberflächen feste Verbindungen entstehen, wie sie beispielsweise bei Turbinenschaufelanordnungen vorkommen. Das Reibkraft-Mischschweißen verfolgt einen völlig anderen Ansatz. Diese Maschinen verwenden ein spezielles Werkzeug, das im Prozess nicht verbraucht wird, um Materialien zu vermischen, ohne sie tatsächlich zu schmelzen. Diese Technik zeigt ihre Stärken besonders beim Bearbeiten von Aluminiumlegierungen, die häufig in Batteriepacks von Elektrofahrzeugen (EV) sowie in verschiedenen Flugzeugkomponenten verwendet werden. Laut Studien aus dem Fachjournal „Frontiers in Mechanical Engineering“ kann FSW die Fehlerquote bei Aluminiumteilen im Vergleich zu herkömmlichen Schmelzschweißverfahren um etwa 15 % bis möglicherweise sogar 30 % reduzieren.

Direktantrieb, Trägheits- und Hybridmaschinen: Technologie passend zum Anwendungsfall

Die Kraftübertragung unterscheidet die Maschinenleistung:

- Maschinen mit Direktantrieb liefern eine kontinuierliche Drehbewegung, geeignet für dickwandige Stahlrohre, die dauerhaftes Drehmoment erfordern.

- Trägheitsgetriebene Systeme geben gespeicherte Schwungradenergie in präzisen Impulsen ab, ideal zum Schweißen von Titanverbindern mit minimalem Wärmeinput.

- Hybridmaschinen kombinieren beide Technologien und optimieren die Effizienz bei der mittleren Stückzahlproduktion von ungleichen Metallen wie Kupfer-Aluminium-Stromschienen.

Auswahl nach Materialdicke, Fügeauslegung und Produktionsvolumen

Die Wahl der Maschinen hängt wirklich von der Materialdicke und den Produktionsanforderungen ab. Zum Beispiel eignet sich die Trägheits-Schweißung hervorragend für dünne Titanbleche unter etwa 10 mm, da sie sich sehr schnell aufheizen lässt. Im Gegensatz dazu können Direktantrieb-Systeme deutlich dickere Stahlteile bearbeiten, manchmal bis zu einer Dicke von 150 mm. Bei der Fügekonstruktion macht die richtige Geometrie einen großen Unterschied. Nehmen wir zum Beispiel Aluminiumprofile – der Einsatz von T-Fügen anstelle anderer Konfigurationen reduziert typischerweise die FSW-Zykluszeiten um etwa 22 %, wie Feldtests gezeigt haben. Die meisten Hochvolumen-Hersteller setzen heutzutage auf robotergestützte FSW-Verfahren. Forschungseinrichtungen bevorzugen jedoch modulare Hybrid-Anlagen, wenn sie mit neuen Metallkombinationen experimentieren, beispielsweise Stahl in Kombination mit Magnesiumlegierungen.

| Maschinentyp | Bewegungsverfahren | Beste Anwendungen | Materielle Vereinbarkeit |

|---|---|---|---|

| Dreh- und Schaltmaschine | Rotierend | Wellen, Stangen | Stahl, Titan, Kupferlegierungen |

| Linear | Oszillierend | Turbinenschaufeln, flache Schnittstellen | Titan, Nickellegierungen |

| Reibkraftschweißen (FSW) | Werkzeugrotation + Vorschub | Aluminiumplatten, EV-Batteriefächer | Aluminium, Magnesium, Kupfer |

Abstimmung der Maschinenkapazitäten auf die Projektanforderungen – ob täglich Tausende von Aluminium-Stromschienen hergestellt oder kundenspezifische Luft- und Raumfahrtkomponenten gefertigt werden – gewährleistet optimale Qualität und Kosteneffizienz.

Kritische Spezifikationen zur Bewertung einer Reibschweißmaschine

Anforderungen an Leistung, Klemmkraft und axiale Tragfähigkeit

Die Leistungsabgabe einer Maschine macht wirklich den entscheidenden Unterschied, wenn mit hochfesten Materialien gearbeitet wird. Maschinen, die eine axiale Last von weniger als 150 kN (rund 33.700 Pfund Kraft) bewältigen, haben laut aktuellen Studien aus dem industriellen Bereich aus dem Jahr 2023 oft Probleme mit Verbindungen, die dicker als etwa 25 mm sind. Auch die richtige Klemmung ist wichtig. Bei der Schweißung von Automobil-Antriebswellen beispielsweise werden üblicherweise zwischen 25 und 40 MPa benötigt, um ein Verrutschen bei hohen Drehzahlen zu verhindern. Die meisten erfahrenen Ingenieure empfehlen, Maschinen mit einer Reservekapazität von etwa 20 bis 30 Prozent zu wählen. Dies schafft Spielraum für zukünftiges Wachstum, wenn neue Materialien eingeführt werden oder die Produktion unerwartet ansteigt.

Materialverträglichkeit: Aluminium, Stahl, Titan und exotische Legierungen

Nicht alle Maschinen verhalten sich bei verschiedenen Materialien gleich. Aluminium erfordert eine präzise Temperaturkontrolle (350–550 °C), um eine Zersetzung zu vermeiden, während Titan eine Schutzgasatmosphäre benötigt, um Oxidation zu verhindern. Eine Analyse des Ponemon Institute aus dem Jahr 2023 ergab, dass 63 % der Hersteller die adaptive Temperaturprofilierung für Mehrmaterial-Prozesse priorisieren. Wichtige Faktoren, die die Verträglichkeit beeinflussen, sind:

- Variationen des Reibungskoeffizienten (0,45–0,78 bei gängigen Metallen)

- Maximale Dehnrate-Toleranz (z. B. 15 % bei Aluminium 6061-T6 gegenüber 28 % bei Stahl 304L)

- Integration mit Nachwärmbehandlungssystemen nach dem Schweißen

Präzision, Wiederholgenauigkeit und CNC-Integration für konsistente Ergebnisse

Maschinen, die für den industriellen Einsatz gebaut sind, können dank geschlossener CNC-Systeme eine Positioniergenauigkeit von etwa 0,03 mm erreichen, was nahezu unerlässlich ist, wenn Bauteile für Flugzeuge oder medizinische Geräte hergestellt werden. Die neuesten Statistiken zeigen, dass derzeit rund 92 % aller Systeme über eine Echtzeit-Drehmomentüberwachung verfügen, und Hersteller berichten von etwa 42 % weniger Fehlern im Vergleich zu althergebrachten manuellen Methoden, wie aktuelle Fertigungsforschung zeigt. Bei der Durchführung großer Produktionsmengen macht es einen entscheidenden Unterschied, wenn das System Parameter automatisch anpasst, basierend auf den erfassten Eigenschaften der verwendeten Materialien. Dadurch bleibt die Schweißnahtqualität konstant, selbst wenn verschiedene Chargen Legierungen mit unterschiedlichen Zusammensetzungen enthalten.

Reibkraftschweißmaschinen (FSW): Industrielle Anwendungen vs. Forschungs- und Entwicklungsanwendungen

Industrietaugliche vs. labormäßige FSW-Ausrüstung

Wenn es um industrielle FSW-Maschinen geht, stehen Haltbarkeit und Produktionsgeschwindigkeit an erster Stelle. Die meisten Anlagen setzen auf robuste, feste Rahmensysteme, die auf Schienen montiert sind und etwa drei Viertel aller Installationen weltweit ausmachen. Diese starken Maschinen bewältigen tagtäglich große Aufgaben wie die Herstellung von Flugzeugrümpfen oder Schiffsrumpfabschnitten. Am anderen Ende des Spektrums verfolgt Laborausrüstung einen völlig anderen Ansatz. Forschungsaufbauten legen Wert auf Anpassungsfähigkeit statt roher Kraft, wobei ihre modularen Komponenten sie ideal für das Testen neuer Metallkombinationen oder die Anpassung von Prozessparametern während Experimenten machen. Der Kompromiss ist jedoch offensichtlich – während Standard-Laborgeräte nur eine Druckkraft von bis zu etwa 50 Kilonewton erzeugen können, im Vergleich zu den über 250 Kilonewton, die für anspruchsvolle Fertigungsarbeiten benötigt werden, wird diese Einschränkung durch die Geschwindigkeit ausgeglichen, mit der Forscher Werkzeuge wechseln und jederzeit völlig neue Tests einrichten können.

Werkzeug-Drehgeschwindigkeit, Vorschubgeschwindigkeit und Druckkraftregelung

Industrielle FSW-Maschinen müssen innerhalb relativ enger Parameter arbeiten, um gute Ergebnisse zu erzielen. Die meisten arbeiten zwischen 800 und 2000 U/min mit einer Drehzahlvarianz von etwa 1 %, um die konsistenten Schweißnähte zu erzielen, die in der Fertigung erforderlich sind. Die geschlossenen Regelkreise (Servos) nehmen tatsächlich Echtzeit-Anpassungen der Bewegungsgeschwindigkeit über das Material vor, typischerweise zwischen 20 und 500 mm pro Minute. Dies ist besonders wichtig beim Schweißen von Bauteilen wie Aluminium-Batterieträgern, bei denen Präzision entscheidend ist. Für Forschungszwecke stehen jedoch unterschiedliche Systeme zur Verfügung, die deutlich größere Betriebsbereiche bieten, manchmal von 100 U/min bis hin zu 3000 U/min. Diese verfügen zudem über manuelle Steuerungen, sodass Forscher mit Materialien experimentieren können, was auf herkömmlichen Produktionsanlagen nicht möglich ist. Wissenschaftler schätzen diese Anlagen, da sie es ermöglichen, zu untersuchen, was geschieht, wenn Metalle wie Titan plötzliche Änderungen der Drehgeschwindigkeit erfahren, selbst bei Auflösungen im Mikrometerbereich.

Intelligente FSW-Maschinen: IoT-Integration und Echtzeitüberwachung

Die neuesten FSW-Maschinen sind mit IoT-Sensoren ausgestattet, die den Werkzeugverschleiß, den Stromverbrauch (gemessen in kW pro Stunde) überwachen und die Qualität unter der Oberfläche prüfen. Untersuchungen des vergangenen Jahres zeigten, dass diese intelligenten Systeme Abfall um etwa 18 % reduzieren können, hauptsächlich weil sie störende innere Hohlräume durch Vibrationen erkennen. Diese cloudbasierten Plattformen passen den während des Schweißvorgangs aufgebrachten Druck zwischen 5 und 25 Kilonewton basierend auf dem aktuellen elektrischen Widerstand automatisch an. Diese Funktion ist besonders wichtig beim Verarbeiten unterschiedlicher Metalle mit variierender elektrischer Leitfähigkeit, wie beispielsweise beim Verbinden von Kupfer- mit Aluminiumteilen in EV-Batteriemodulen, wo Präzision entscheidend ist.

Vorteile von Reibschweißmaschinen gegenüber herkömmlichen Schmelzverfahren

Überlegene Verbindungsgüte: Keine Porosität, Risse oder Verzug

Durch das Vermeiden von Schmelzen eliminiert das Reibschweißen häufige, schmelzbedingte Fehler wie Porosität, Risse und Eigenspannungen. Eine Studie aus dem Jahr 2024 zeigte, dass reibgesteilte schweißte Luft- und Raumfahrtkomponenten 98 % weniger Fehler aufwiesen als lichtbogengeschweißte Vergleichsstücke. Die feststoffliche Natur des Verfahrens minimiert zudem thermische Verzugseffekte und gewährleistet die maßhaltige Präzision, die für Turbinenwellen und Hydraulikzylinder entscheidend ist.

Energieeffizienz und Umweltvorteile

Reibschweißen verbraucht laut einigen jüngeren Erkenntnissen aus Werften aus dem Jahr 2023 tatsächlich etwa 70 Prozent weniger Energie im Vergleich zu herkömmlichen Schmelzverfahren. Das Verfahren benötigt weder Schutzgase noch zusätzliche Zusatzwerkstoffe, was niedrigere Betriebskosten und eine bessere Umweltbilanz bedeutet. Ein Beispiel aus der Praxis stammt aus einer Aluminiumfertigungsanlage, die auf Reibschweißen umgestellt hat und dadurch ihre CO₂-Bilanz deutlich senken konnte. Pro umgerüsteter Maschine gelang es, die Treibhausgasemissionen jährlich um etwa 12 Metrische Tonnen zu reduzieren. Solche Einsparungen machen bei der Bewertung langfristiger Nachhaltigkeitsziele in der Metallverarbeitung einen spürbaren Unterschied.

Verbindung ungleichartiger Metalle mit hoher Integrität

Reibschweißen erzeugt äußerst feste Verbindungen zwischen Metallen, die normalerweise nicht gut zusammenarbeiten, wie beispielsweise Stahl und Aluminium oder Kupfer und Titan. Solche Kombinationen verursachen bei herkömmlichen Schweißverfahren oft Probleme. Eine aktuelle Studie aus dem Jahr 2024 ergab, dass die Festigkeit von Aluminium und Kupfer, die durch Reibschweißen verbunden wurden, etwa 35 Prozent höher war als bei Nietverbindungen. Dies macht sich besonders bei der Herstellung leichterer Elektrofahrzeuge bemerkbar. Automobilhersteller können nun leitfähige Kupferteile direkt in die Aluminium-Fahrgestelle integrieren, ohne befürchten zu müssen, dass die Verbindung im Laufe der Zeit versagt.

Wann Schmelzschweißen weiterhin bevorzugt wird

Trotz seiner Vorteile ist Reibschweißen nicht universell anwendbar. Schmelzverfahren bleiben notwendig für:

- Die Reparatur von Gusseisen, das eine Durchdringung mit flüssigem Zusatzwerkstoff erfordert

- Die Verbindung extrem dicker Abschnitte, die 152 mm (6 Zoll) überschreiten

- Architektonische Anwendungen, bei denen das optische Erscheinungsbild der sichtbaren Schweißnaht wichtig ist

Aktuelle Studien zeigen, dass das Schmelzschweißen einen 22 % Kostenvorteil bei Kleinserien und niedriger Genauigkeit bei nicht kritischen Bauteilen aufweist.

Inhaltsverzeichnis

- Grundlagen des Reibschweißprozesses und der Kerntechnik

- Arten von Reibschweißmaschinen und ihre idealen Anwendungen

- Kritische Spezifikationen zur Bewertung einer Reibschweißmaschine

- Reibkraftschweißmaschinen (FSW): Industrielle Anwendungen vs. Forschungs- und Entwicklungsanwendungen

- Vorteile von Reibschweißmaschinen gegenüber herkömmlichen Schmelzverfahren