دقة عالية وانحراف طفيف لضمان دقة متسقة في التشغيل

فهم الانحراف الأداتي (Tool Runout) وقراءة المؤشر الكلية (T.I.R.) في عمليات CNC

يؤثر الانحراف الأداتي، الذي يُقاس على أنه قراءة المؤشر الكلية (T.I.R.)، بشكل مباشر على جودة تشغيل CNC من خلال إحداث قوى قطع غير متساوية. حتى انحراف بقيمة 0.01 مم يمكن أن يقلل عمر الأداة بنسبة 30٪ ويزيد خشونة السطح بنسبة 40٪ عند تشغيل الصلب، وفقًا للدراسات الهندسية الدقيقة.

كيف تحقق كوليتات ER قوة تثبيت متماثلة؟

تستخدم قابضات ER تصميمًا مخروطيًا يوزع قوة التثبيت بالتساوي على امتداد 360° من جذع الأداة. ويقلل هذا المكسب الميكانيكي من الانحراف الشعاعي بنسبة تصل إلى 62٪ مقارنةً بمشابك المسمار الجانبي، مع الحفاظ على التركيزية بأقل من 0.005 مم في تكوينات ER 20 القياسية.

الأداء المقاس: قابضات ER 20 مقابل مشابك القفل الجانبي في التطبيقات الواقعية

تكشف أحدث مقارنات ماكينات CNC أن قابضات ER 20 توفر انحرافًا كليًا داخليًا (T.I.R.) يتراوح بين 0.003–0.008 مم مقارنةً بـ 0.012–0.025 مم لمشابك القفل الجانبي عند تفريز الألومنيوم. وينتج عن تقليل الاهتزازات زيادة بنسبة 18٪ في معدلات التغذية وزيادة عمر القاطعات النهائية بنسبة 25٪، كما هو موثق في أبحاث التشغيل الدقيق العالي.

التطورات نحو تحقيق انحراف كلي داخلي (T.I.R.) أقل من 0.003 مم في تصاميم ER الحديثة

تُحقق قابضات ER من الجيل التالي الآن قيم انحراف كلي داخلي (T.I.R.) أقل من 0.003 مم من خلال مناور ثلاثية الزوايا وطحن فائق الدقة. ويُظهر تحليل أجري في عام 2023 على عمليات حفر الفولاذ المقوى أن هذه التصاميم المحسّنة تقلل انحراف قطر الثقب بنسبة 73٪ مقارنةً بالقابضات التقليدية.

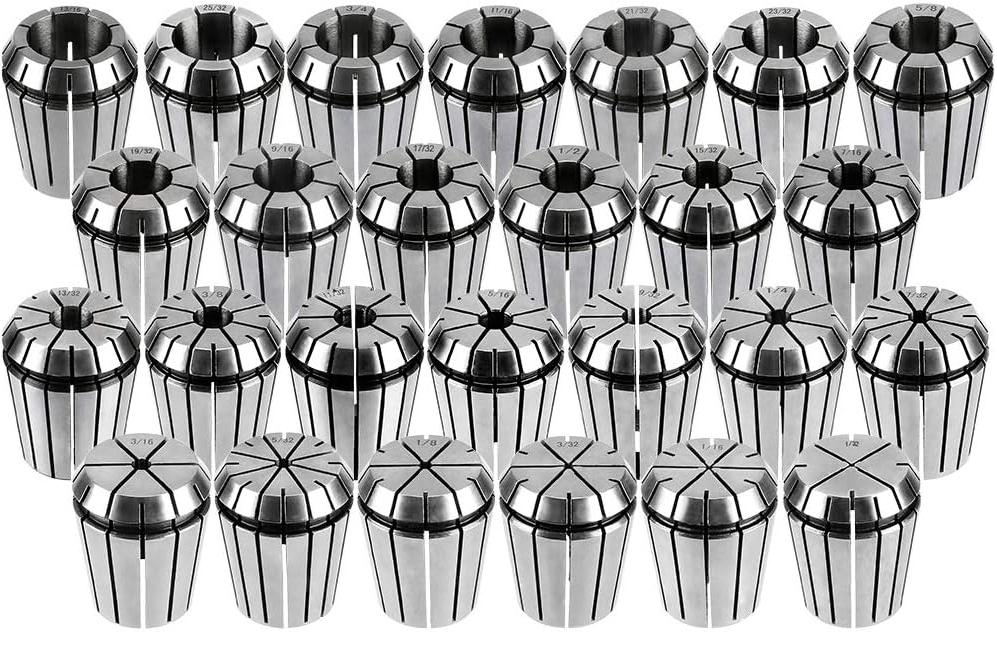

نطاق تثبيت واسع وتنوع النظام عبر أقطار الأدوات

مبدأ التشوه المرن الذي يتيح التكيف مع نطاق واسع من الأقطار

توفر قوابض ER مرونة جيدة حقًا عندما يتعلق الأمر بالتثبيت، لأنها تشوه بشكل مرن بطريقة مضبوطة. ويسمح التصميم المجزأ لها بالانضغاط شعاعيًا عبر أقطار مختلفة مع الحفاظ على المحاذاة في الوقت نفسه. خذ على سبيل المثال الطراز القياسي ER 32، فهو قادر على التعامل مع فرق حوالي ±1 مم في أحجام جذوع الأدوات. وما يجعل ذلك ممكنًا هو الشكل المحدد للقابض نفسه. فقد صمم المهندسون هذه الأجزاء بحيث يتم توزيع الإجهاد بالتساوي عند الانضغاط. ويساعد هذا في منع انزلاق الأدوات، وهو أمر مهم جدًا عند تشغيل الآلات بسرعتها القصوى على مغازل CNC. وتجد ورش العمل التي تتعامل مع أدوات بأحجام مختلفة في هذه الخاصية قيمة كبيرة.

دراسة حالة: نظام ER 32 واحد يتولى أدوات تتراوح أقطارها من 1 إلى 13 مم

وفقًا لتقرير كفاءة التصنيع لعام 2023، تمكن أحد مرافق صناعة الفضاء الجوي من تقليل مخزون حاملات الأدوات بنسبة تقارب الثلثين تقريبًا، فقط عن طريق الانتقال إلى توحيد ER 32. استطاع العمال هناك التعامل مع مثاقب دقيقة جدًا بقطر 0.8 مم ومعادن أكبر قطرها 12.7 مم باستخدام نفس تركيب القابض، مع تحقيق قياسات انحراف دوّار تقل عن 0.005 مم خلال مهام التشغيل المختلفة. ما الذي يجعل هذه القوابض من نوع ER فعالة بهذا الشكل؟ يتميز تصميمها بأسطح تماس تدريجية تقوم فعليًا بضبط نفسها تلقائيًا عند التعامل مع أدوات أصغر قليلاً من المطلوب، مما يلغي الحاجة إلى حلقات التبطين المزعجة التي يكره الجميع التعامل معها أثناء الإعداد.

المقارنة مع الحوامل الحرارية، والحوامل المثبتة جانبيًا، والحوامل ذات المسمار المسندي

| نوع الحامل | نطاق التثبيت | وقت التحويل | التكلفة/موضع الأداة |

|---|---|---|---|

| كوليت ER | 1–13 مم* | 18–25 ثانية | $35–$80 |

| الحامل الحراري | ثابتة | 3–5 دقائق | $120–$400 |

| قفل جانبي | ثابتة | 4560 ثانية | $75–$150 |

| المسمار المسندي | ثابتة | 30–40 ثانية | $25–$60 |

مواصفات قابض ER 32 وفقًا للمعايير DIN 6499

يُظهر هذا الجدول القدرة الفريدة لمقابض ER على دمج مواقع الأدوات مع الحفاظ في الوقت نفسه على التثبيت الصلب، وهي ميزة حاسمة للماكينات الرقمية المحوسبة (CNC) التي تتعامل مع إنتاج بأحجام متنوعة.

استراتيجيات تقليل مخزون المقابض باستخدام المدى الموحّد

يقلل مديرو ورش العمل الذكيون من نفقات مقابض ER من خلال تبني نهج نظام مزدوج. فهم عادةً يستخدمون مقابض ER 11 للأدوات الصغيرة جدًا التي تتراوح بين 0.5 إلى حوالي 7 مم، بينما يحتفظون بنماذج ER 40 للمهام الأكبر التي تتراوح أدواتها بين 3 إلى 26 مم. وعندما تقوم الورش بمقارنة احتياجاتها المتوقعة من الأدوات مقابل المواصفات القياسية DIN لأحجام المقابض، غالبًا ما تجد أنه يمكنها التخلص من نحو 8 من أصل 10 حوامل متخصصة تُستخدم فقط بحجم واحد. ويحافظ معظم الفنيين ذوي الخبرة على أن يكون قطر المقابض أكبر بنسبة تتراوح بين 3 إلى 5 بالمئة من قطر ساق الأداة الفعلي. وهذا يمنح المقبض بعض المساحة الإضافية للتعامل مع البلى والتلف الناتج عن آلاف عمليات التثبيت قبل أن يبدأ بالتشوه أو الفشل التام.

الكفاءة من حيث التكلفة والمتانة الطويلة الأمد لأنظمة كوليت ER

انخفاض تكلفة الوحدة وزيادة مقاومة التآكل لكوليتات ER المُصلبة

عادةً ما تكون كوليتات ER المصنوعة من الفولاذ الممتاز المُصلب أرخص بنسبة تتراوح بين 60 إلى 80 بالمئة مقارنةً بالبدائل المشابهة مثل الشد الحراري أو الهيدروليكية. كما تتميز بتصنيفات أعلى في صلابة السطح تتراوح بين 58 و62 حسب مقياس HRC، مما يساعد على تقليل مشكلات التآكل أثناء التشغيل. عادةً ما تتآكل التصاميم القياسية للمشابك بعد عمليات التثبيت والتخفيف المتكررة، لكن كوليتات ER تعمل بشكل مختلف بفضل خصائص تشوهها المرنة التي تقلل بشكل كبير من احتكاك المعادن. وقد وجد رواد الصناعة أن هذه الكوليتات تدوم حوالي ضعف إلى ثلاثة أضعاف عمر حاملات الأدوات العادية عند استخدامها في بيئات التشغيل باستخدام التحكم الرقمي بالكمبيوتر (CNC). ويمكن لبعض الموديلات أن تتحمل أكثر من 20 ألف دورة تشغيل مع الحفاظ على الانحراف الدوراني أقل من 0.005 مليمتر، مما يجعلها شديدة الموثوقية في تطبيقات التصنيع الدقيقة.

إجمالي تكلفة الملكية: استبدالات أقل وعمر خدمة أطول

وفقًا لدراسة حديثة حول تكاليف أدوات التحكم الرقمي بالحاسوب (CNC) في عام 2023، شهدت الورش التي انتقلت إلى أنظمة كوليت ER انخفاضًا كبيرًا في معدلات الاستبدال مقارنةً بتلك التي تمسكت بخيارات القفل الجانبي. الأرقام مثيرة للإعجاب حقًا — حوالي 72٪ من الاستبدالات الأقل خلال فترة خمس سنوات. ما الذي يجعل هذه الأنظمة فعّالة بهذا الشكل؟ إنها مزيج من طلاءات النتريد والمخروطات الدقيقة جدًا المصقولة التي تمنع مشكلة اللحام الجزئي المزعجة عند العمل مع الألومنيوم. تشير معظم الورش إلى أن كولياتها تستمر ما بين 8 إلى 12 شهرًا، حتى عند التشغيل المستمر في عمليات تعمل 24 ساعة/5 أيام في الأسبوع. وهناك ميزة إضافية أيضًا. لا يضطر المشغلون للتعامل مع نفقات إضافية على مواد تشحيم خاصة أو أنظمة التمدد الحراري المعقدة التي تأتي مع حوامل الانكماش الحراري. فقط توفر المال دون التضحية بالأداء.

موازنة الاستثمار الأولي مقابل التوفير على المدى الطويل

عادةً ما تحتاج أنظمة التقلص بالحرارة إلى ما يقارب 8000 إلى 15000 دولار أمريكي من معدات الحث الكهربائي مقدماً، ولكن الانتقال إلى كواتم ER يمكن أن يوفر على ورش العمل ما بين 30٪ و50٪ من نفقات تثبيت الأدوات الأولية. بالنسبة لتشغيل CNC قياسي يُنتج حوالي 3000 قطعة شهريًا، فإن هذه التوفيرات تبدأ في تحقيق عوائدها بسرعة كبيرة أيضًا. فمعظم الورش تسترد استثمارها خلال أقل من سنة بقليل بسبب معالجتها لمشاكل انزلاق الأدوات بشكل أقل بكثير، وعدم اضطرارها إلى إنفاق أموال لإصلاح المخاريط البالية بعد الآن. وهناك ميزة إضافية: تعني المواصفة القياسية DIN 6499 أن الأدوات من مختلف الشركات المصنعة تعمل معًا بسلاسة. ويؤدي هذا التوافق إلى توفير المزيد من المال على المدى الطويل، حيث لا تحتاج الآلات إلى عمليات تعديل مكلفة عند تغيير العلامات التجارية أو توسيع العمليات.

تغيير الأدوات بسرعة والتبادلية الموحّدة (DIN 6499)

تحول أنظمة الكواتم ER إدارة الأدوات في CNC من خلال إمكانية التبديل السريع والتوافق العالمي، مما يستجيب مباشرةً لمتطلبات الصناعة الحديثة من حيث المرونة.

تبسيط الإنتاج عالي التنوع من خلال تبديل سريع لمقابض ER

يتيح تصميم الكولر المقسم تغيير الأدوات في أقل من 30 ثانية، أي أسرع بنسبة 83٪ مقارنةً بحوامل البرغي التقليدية. تُعد هذه الكفاءة أمرًا بالغ الأهمية في البيئات عالية التغير، حيث تستعيد ورش العمل التي تقوم بـ 15 عملية تبديل أدوات يوميًا أو أكثر، 3.7 ساعات إنتاجية لكل جهاز أسبوعيًا.

التوحيد القياسي العالمي وفقًا للمواصفة DIN 6499 والتوافق عبر الآلات المختلفة

تُلزم المواصفة ISO 15488 (DIN 6499) بزوايا مخروطية دقيقة تبلغ 8° ومواصفات خيوط موحدة عبر 92٪ من معدات CNC العالمية. يسمح هذا التوافق القابلية التشغيلية بين الأنظمة، حيث يمكن لشركات تصنيع السيارات مشاركة أدوات ER 32 بين ماكينات الطحن ذات المحاور الخمسة وماكينات الخراطة السويسرية، مما يقلل تكلفة حامل الجهاز الواحد بمقدار 18,600 دولار سنويًا (تقرير صناعة الأدوات 2023).

الأثر على وقت تشغيل الماكينة وكفاءة المشغل

تقلل أنظمة ER القياسية من وقت تدريب الإعداد بنسبة 65٪ مقارنةً بالواحات الخاصة. ويؤدي التصميم المضاد للخطأ إلى القضاء على 94٪ من حوادث عدم تطابق الأدوات في العمليات الآلية بالكامل، بينما توفر التعديلات الأقل على المفتاح الرافع 23 دقيقة لكل وردية عامل — ما يعادل وفورات سنوية في الأجور بقيمة 7200 دولار لكل جهاز.

الصلابة وأداء التشغيل في عمليات الطحن والتنصيت والتشغيل الدقيق

الصلابة الديناميكية تحت الأحمال المحورية والجانبية

إن المخروط بزاوية 8 درجات في كواتم ER يمنحها صلابة ديناميكية أفضل لأنها توزع قوة التثبيت على طول جسم الأداة بدلاً من تركيز الضغط في نقطة واحدة. وجدت اختبارات حديثة أجريت في عام 2023 أن نماذج ER 16 لا تتحرك بأكثر من 0.004 مليمتر عند تعرضها لقوة جانبية مقدارها 250 نيوتن. وهذا يعادل تقريبًا نفس مستوى الأداء الخاص بحوامل الأدوات الهيدروليكية، ولكن بتكلفة أقل بنحو 35 بالمئة للتنفيذ. ما الذي يجعل ذلك ممكنًا؟ إنها خصائص التشوه المرنة المتوازنة التي تحافظ على وضع الأدوات بشكل صحيح حتى أثناء العمليات المعقدة متعددة المحاور حيث تكون الدقة في غاية الأهمية.

دراسة حالة: ER 16 في تشغيل الألومنيوم عالي السرعة

أظهرت تجربة إنتاجية لدى مصنّع لقطع الطائرات أن كوليتات ER 16 حققت معدلات إزالة معادن أعلى بنسبة 32٪ (382 سم³/دقيقة) مقارنةً بأدوات التثبيت بالبرغي في عملية تفريز الألومنيوم 7075 T6. يُعزى هذا التحسن إلى التوازن الأمثل بين صلابة الجهاز وهندسة الأداة، وهي عامل رئيسي في تقليل الاهتزازات التوافقية أثناء العمليات التي تبلغ سرعتها 18,000 دورة في الدقيقة.

تفنيد الأسطورة: كوليتات ER في التطبيقات الخفيفة والمتوسطة

على عكس المعتقدات القديمة، فإن الأنظمة الحديثة من نوع ER باتت قادرة على التعامل بكفاءة مع مراكز التشغيل ذات القدرة 15–25 حصان. وأظهرت اختبارات أجريت على مكونات من الفولاذ المصلد (54 HRC) أن كوليتات ER 40 تمكنت من تحمل عزم قص يصل إلى 1,200 نيوتن·متر دون انزلاق، متفوقة بذلك على أدوات Weldon القياسية بنسبة 18٪ في دورات التخشين الثقيلة المتكررة.

أفضل حالات الاستخدام: قواطع نهاية، مثاقب، قواطع تزئير، وتركيبات متعددة المحاور

تتميز كوليتات ER في التطبيقات التي تتطلب تغييرات سريعة للأدوات دون التضحية بالدقة:

- الحفر الدقيق (قطر 0.1–3 مم) مع التحكم في الانحراف الدوراني دون الميكرون

- عمليات تشغيل معقدة متعددة المحاور باستخدام أدوات ذات مدى تمديد

- عمليات التثقيب في ثقوب عمياء بانحراف موضعي أقل من 0.005 مم

- طحن عالي التغذية حيث يمنع الدعم المستمر للجذع انحراف الأداة